Menú de contenido

● Comprender la extrusión indirecta

● Limitaciones técnicas de extrusión indirecta para tubos

● Características del material que afectan la producción de tubos

● Restricciones operativas

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué es la extrusión indirecta?

>> 2. ¿Por qué no se puede producir tubos a través de la extrusión indirecta?

>> 3. ¿Cuáles son algunas ventajas de usar extrusión directa sobre indirecto?

>> 4. ¿Cómo afecta la temperatura las propiedades del material durante la extrusión?

>> 5. ¿Hay métodos alternativos para producir tubos?

● Citas:

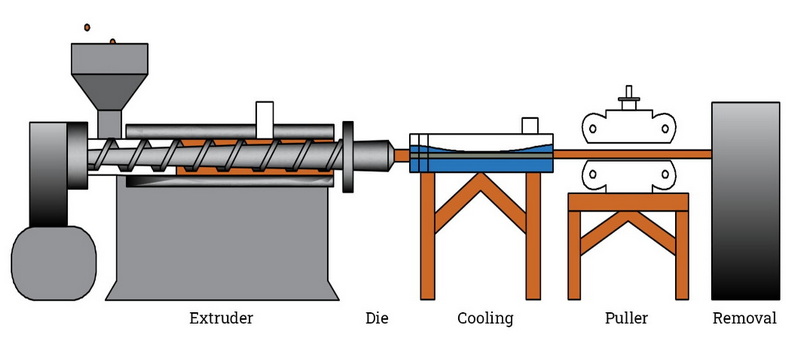

La extrusión indirecta es un proceso de fabricación ampliamente utilizado que permite la creación de formas y formas complejas de varios materiales, particularmente metales y polímeros. Sin embargo, presenta desafíos únicos cuando se trata de producir tubos. Este artículo explora las razones por las cuales la producción de tubos no es posible en indirecto Procesos de extrusión , examen las limitaciones técnicas, las características del material y las limitaciones operativas que contribuyen a este problema.

Comprender la extrusión indirecta

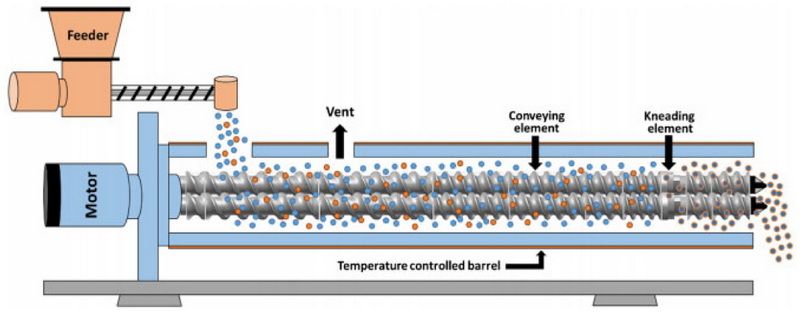

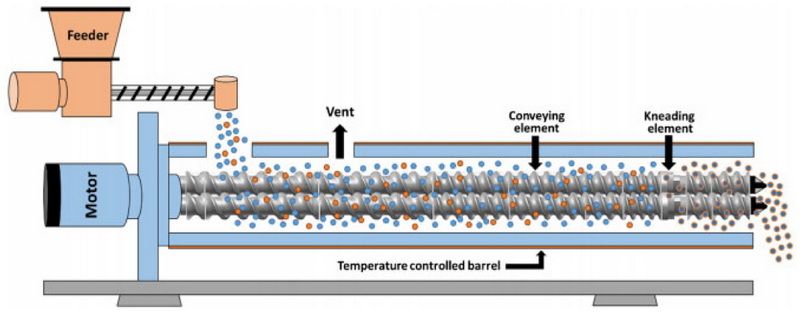

La extrusión indirecta, también conocida como extrusión hacia atrás, implica un proceso donde el troquel está unido al RAM, que se mueve en la dirección opuesta del material que se extruye. Este método reduce la fricción entre el material y el contenedor, lo que permite un procesamiento más eficiente. Las características clave de la extrusión indirecta incluyen:

- Fricción reducida: el tocho estacionario elimina la fricción contra las paredes del contenedor, lo que lleva a un menor consumo de energía y una mejor calidad del producto.

- Eficiencia energética: la menor fricción se traduce en requisitos de fuerza reducidos durante la extrusión, lo que lo convierte en un proceso más eficiente energéticamente en comparación con la extrusión directa.

- Mayor homogeneidad del producto: la aplicación uniforme de la fuerza minimiza el estrés mecánico en los materiales, lo que resulta en mejores propiedades físicas y consistencia en el producto final.

A pesar de estas ventajas, la extrusión indirecta plantea desafíos significativos para la producción de tubos.

Limitaciones técnicas de extrusión indirecta para tubos

1. Desafíos de apoyo:

- Uno de los principales desafíos en la extrusión indirecta es apoyar al extrudato a medida que sale del dado. El RAM utilizado en la extrusión indirecta es hueco, lo que limita su capacidad para soportar tubos de paredes largos o delgados de manera efectiva. Como resultado, mantener la integridad estructural durante y después del proceso de extrusión se vuelve problemático.

2. Restricciones transversales:

- El diseño de la extrusión indirecta limita las formas transversales que se pueden producir. El tubo requiere diámetros específicos y espesores de la pared que puedan exceder las capacidades de extrusión indirecta debido a su dependencia de un RAM hueco. La necesidad de una abertura más grande para acomodar el tubo complica aún más este proceso.

3. Dinámica de flujo de material:

- En la extrusión indirecta, el flujo de material está dictado por el movimiento del RAM y el dado. Para la producción de tubos, lograr una velocidad de flujo consistente y mantener un grosor de pared uniforme es crucial. Las variaciones en la viscosidad o la temperatura del material pueden conducir a dimensiones o defectos de tubo inconsistentes, como el adelgazamiento o el engrosamiento de la pared.

4. Gestión del calor:

- El manejo del calor durante el proceso de extrusión es fundamental para mantener las propiedades del material. En la extrusión indirecta, el calor generado por la fricción se reduce significativamente; Sin embargo, esto puede conducir a un calentamiento insuficiente de ciertos materiales que requieren condiciones térmicas específicas para un flujo y conformación óptimos. Esta discrepancia puede obstaculizar la producción de tubos.

5. Limitaciones de diseño de matriz:

- El diseño de la matriz para la extrusión indirecta debe acomodar tanto la forma del producto final como la dinámica de movimiento del RAM. El diseño de troqueles capaces de producir formas de tubos complejos, al tiempo que garantiza un soporte adecuado puede ser extremadamente difícil, lo que a menudo resulta en limitaciones en lo que se puede extruir.

Características del material que afectan la producción de tubos

1. Materiales frágiles:

- Muchos materiales utilizados en la producción de tubos son frágiles o sensibles a la deformación bajo estrés. La extrusión indirecta puede no proporcionar un soporte o control adecuado sobre estos materiales durante el procesamiento, lo que lleva a fracturas o defectos.

2. Sensibilidad térmica:

- Ciertos polímeros y metales exhiben cambios en las propiedades a temperaturas elevadas. Los procesos de extrusión indirectos pueden no permitir el control de temperatura preciso necesarios para estos materiales, lo que impulsa su capacidad de ser extruido en tubos sin comprometer la calidad.

3. Variabilidad de la viscosidad:

- La viscosidad de los materiales puede variar significativamente en función de la temperatura y las tasas de corte durante el procesamiento. La viscosidad inconsistente puede conducir a un flujo desigual a través del dado, lo que resulta en perfiles de tubería no uniformes que no cumplen con las especificaciones.

Restricciones operativas

1. Velocidad de producción:

- Si bien la extrusión indirecta puede ser eficiente en energía, puede no alcanzar las mismas velocidades de producción que la extrusión directa cuando se trata de producir largos longitudes de tubo. Este ritmo más lento puede ser perjudicial en entornos de fabricación de alta demanda donde los tiempos de respuesta rápidos son esenciales.

2. Residuos de material:

- Las restricciones de diseño inherentes a la extrusión indirecta pueden conducir a un aumento de los desechos de materiales al intentar producir formas tubulares que no encajen bien dentro de los parámetros de este proceso.

3. Complejidad de la configuración:

- La configuración de un sistema de extrusión indirecta para la producción de tubos requiere equipos y herramientas especializadas que no sean fácilmente disponibles o rentables para todos los fabricantes.

Conclusión

La producción de tubos no es posible en los procesos de extrusión indirecta principalmente debido a limitaciones técnicas relacionadas con los desafíos de soporte, las restricciones transversales, la dinámica del flujo de materiales, los problemas de gestión del calor y las limitaciones de diseño de matriz. Además, las características específicas del material, como la fragilidad y la sensibilidad térmica, complican aún más este proceso, mientras que las restricciones operativas como la velocidad de producción y los desechos de materiales también juegan un papel importante.

A medida que los fabricantes continúan buscando métodos eficientes para producir tubos de alta calidad en diversas industrias, como dispositivos médicos y componentes automotrices, la comprensión de estas limitaciones será crucial para seleccionar procesos de fabricación apropiados adaptados a requisitos de materiales específicos y diseños de productos.

Preguntas frecuentes

1. ¿Qué es la extrusión indirecta?

La extrusión indirecta es un proceso de fabricación en el que una carnero hueco empuja el material a través de un dado que se mueve en la dirección opuesta, reduce la fricción y permite formas más complejas, pero limita ciertas aplicaciones como la producción de tubos.

2. ¿Por qué no se puede producir tubos a través de la extrusión indirecta?

La producción de tubos se ve obstaculizada por los desafíos de soporte debido a las carneras huecas, las limitaciones transversales que limitan la versatilidad de la forma, la dinámica de flujo de material inconsistente, la gestión del calor insuficiente para ciertos materiales y las dificultades en el diseño de la matriz.

3. ¿Cuáles son algunas ventajas de usar extrusión directa sobre indirecto?

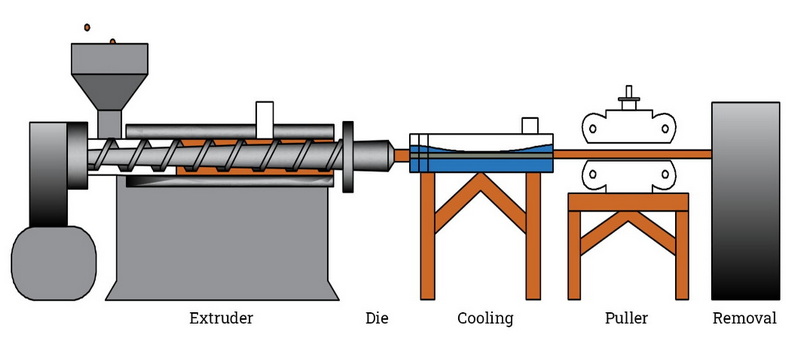

La extrusión directa permite una mayor versatilidad en las formas producidas, velocidades de producción más rápidas y un mejor control sobre la dinámica del flujo de materiales en comparación con los métodos indirectos que enfrentan limitaciones con perfiles huecos como tubos.

4. ¿Cómo afecta la temperatura las propiedades del material durante la extrusión?

La temperatura juega un papel fundamental en la determinación de la viscosidad del material y el comportamiento de flujo durante la extrusión; Las condiciones térmicas inadecuadas pueden conducir a defectos como el grosor de la pared desigual o la fragilidad en los productos terminados.

5. ¿Hay métodos alternativos para producir tubos?

Sí, las alternativas incluyen procesos de extrusión directa o técnicas de coextrusión que permiten que múltiples capas de materiales se combinen en formas tubulares al tiempo que abordan algunas limitaciones asociadas con métodos indirectos.

Citas:

[1] https://www.tfgusa.com/understanding-extrusion-a-fundamental-manufacturing-process/

[2] https://www.mddionline.com/cardiovascular/critical-factors-in-extruding-catheter-tubing-from-polyamide

[3] https://fractory.com/metal-extrusion/

[4] https://profileprecisionExtrusions.com/aluminum-extrusion-demand-challenges-in-2022/

[5] https://www.bausano.com/en/glossario/indirect-extrusion-what-is-it

[6] https://www.shapesbyhydro.com/en/expert-thoughts/do-you-know-when-to-use-the-indirect-extrusion-process/

[7] http://www.industrialextrusionmachinery.com/extrusion_process_direct_extrusion_and_indirect_extrusion.html

[8] https://www.mddionline.com/equipment/process-considerations-in-the-extrusion-of-microbore-tubing

[9] https://paulmurphyplastics.com/industry-news-blog/extrusion-process-working-types-application-advantages-and-disadvantages/

[10] https://www.tonline.com/articles/four-keys-to-consistent-tubing

[11] https://dl.asminternational.org/technical-books/monograph/148/chapter/2568024/fundamentals-of-extrusion

[12] https://www.alexandriaindustries.com/industry-news/overcoming-challenges-misconceptions-extrusion/

[13] https://alunnatubes.com/en/product-overview/seamless-aluminium-tubes/

[14] https://www.richconn-cnc.com/what-is-extrusion.html

[15] https://www.mpo-mag.com/multi-layer-extrusion-processes-tackle-tubing/

[16] https://www.youtube.com/watch?v=osdz6cj3y_g

[17] https://www.yjing-extrusion.com/how-does-the-extrusion-production-process-work-in-the-industry.html

[18] https://www.mpo-mag.com/the-many-challenges-of-extrusion/

[19] https://polyfluoroltd.com/blog/ptfe-tubing-process-parameters-and-their-impact/

[20] https://uomustansiriyah.edu.iq/media/lectures/5/5_2016_04_18 )_56_29_am.pdf