Menu de conteúdo

● Entendendo a extrusão indireta

● Limitações técnicas de extrusão indireta para tubulação

● Características do material afetando a produção de tubos

● Restrições operacionais

● Conclusão

● Perguntas frequentes

>> 1. O que é extrusão indireta?

>> 2. Por que a tubulação não pode ser produzida através da extrusão indireta?

>> 3. Quais são algumas vantagens de usar a extrusão direta sobre indiretos?

>> 4. Como a temperatura afeta as propriedades do material durante a extrusão?

>> 5. Existem métodos alternativos para produzir tubos?

● Citações:

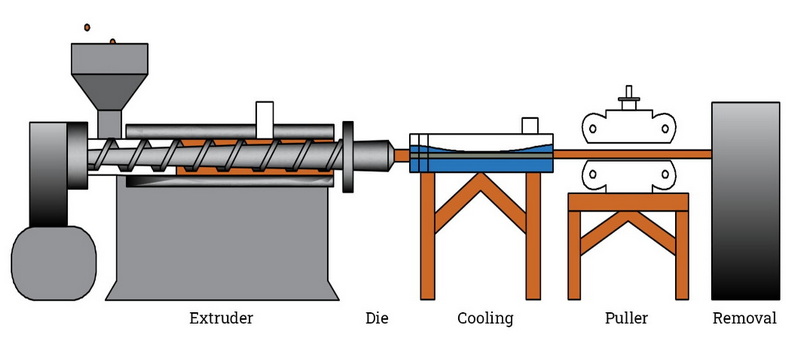

A extrusão indireta é um processo de fabricação amplamente utilizado que permite a criação de formas e formas complexas de vários materiais, principalmente metais e polímeros. No entanto, apresenta desafios únicos quando se trata de produzir tubos. Este artigo explora as razões pelas quais a produção de tubos não é possível em indiretos Processos de extrusão , examinando as limitações técnicas, características do material e restrições operacionais que contribuem para esse problema.

Entendendo a extrusão indireta

A extrusão indireta, também conhecida como extrusão reversa, envolve um processo em que a matriz é anexada à RAM, que se move na direção oposta do material que está sendo extrudado. Esse método reduz o atrito entre o material e o contêiner, permitindo um processamento mais eficiente. As principais características da extrusão indireta incluem:

- Fricção reduzida: o tarugo estacionário elimina o atrito contra as paredes do contêiner, levando a menor consumo de energia e melhoria da qualidade do produto.

- Eficiência energética: o atrito mais baixo se traduz em requisitos de força reduzidos durante a extrusão, tornando-o um processo mais eficiente em termos de energia em comparação com a extrusão direta.

- Maior homogeneidade do produto: a aplicação uniforme da força minimiza o estresse mecânico nos materiais, resultando em melhores propriedades físicas e consistência no produto final.

Apesar dessas vantagens, a extrusão indireta apresenta desafios significativos para a produção de tubos.

Limitações técnicas de extrusão indireta para tubulação

1. Desafios de apoio:

- Um dos principais desafios da extrusão indireta é apoiar o extrudado à medida que sai da matriz. A RAM usada na extrusão indireta é oca, o que limita sua capacidade de apoiar efetivamente os tubos de paredes longas ou finas. Como resultado, a manutenção da integridade estrutural durante e após o processo de extrusão se torna problemática.

2. Restrições transversais:

- O design da extrusão indireta limita as formas transversais que podem ser produzidas. A tubulação requer diâmetros específicos e espessuras da parede que podem exceder as capacidades de extrusão indireta devido à sua dependência de um aríete oco. A necessidade de uma abertura maior para acomodar a tubulação complica ainda mais esse processo.

3. Dinâmica de fluxo de material:

- Na extrusão indireta, o fluxo do material é ditado pelo movimento do carneiro e da morte. Para a produção de tubos, alcançar uma taxa de fluxo consistente e manter a espessura uniforme da parede é crucial. Variações na viscosidade ou temperatura do material podem levar a dimensões ou defeitos inconsistentes da tubulação, como afinamento ou espessamento da parede.

4. Gerenciamento de calor:

- Gerenciar calor durante o processo de extrusão é fundamental para manter as propriedades do material. Na extrusão indireta, o calor gerado a partir do atrito é significativamente reduzido; No entanto, isso pode levar ao aquecimento insuficiente de certos materiais que requerem condições térmicas específicas para o fluxo e a modelagem ideais. Essa discrepância pode impedir a produção de tubos.

5. Limitações de design de matrizes:

- O design da matriz para extrusão indireta deve acomodar a forma do produto final e a dinâmica do movimento da RAM. A projeção de matrizes capazes de produzir formas complexas de tubos, garantindo que o suporte adequado possa ser extremamente difícil, geralmente resultando em limitações sobre o que pode ser extrudado.

Características do material afetando a produção de tubos

1. Materiais quebradiços:

- Muitos materiais usados na produção de tubos são quebradiços ou sensíveis à deformação sob estresse. A extrusão indireta pode não fornecer suporte ou controle adequado sobre esses materiais durante o processamento, levando a fraturas ou defeitos.

2. Sensibilidade térmica:

- Certos polímeros e metais exibem alterações nas propriedades a temperaturas elevadas. Os processos de extrusão indiretos podem não permitir o controle preciso da temperatura necessário para esses materiais, impactando sua capacidade de ser extrudado em tubos sem comprometer a qualidade.

3. Variabilidade da viscosidade:

- A viscosidade dos materiais pode variar significativamente com base nas taxas de temperatura e cisalhamento durante o processamento. A viscosidade inconsistente pode levar a um fluxo desigual através da matriz, resultando em perfis de tubulação não uniformes que não atendem às especificações.

Restrições operacionais

1. Velocidade de produção:

- Embora a extrusão indireta possa ser eficiente em termos de energia, ela pode não atingir as mesmas velocidades de produção que a extrusão direta quando se trata de produzir longos comprimentos de tubulação. Esse ritmo mais lento pode ser prejudicial em ambientes de fabricação de alta demanda, onde os tempos de resposta rápidos são essenciais.

2. Desperdício de material:

- As restrições de projeto inerentes à extrusão indireta podem levar ao aumento do desperdício de material ao tentar produzir formas tubulares que não se encaixam bem nos parâmetros desse processo.

3. Complexidade da configuração:

- A configuração de um sistema de extrusão indireta para a produção de tubos requer equipamentos e ferramentas especializados que podem não estar prontamente disponíveis ou econômicos para todos os fabricantes.

Conclusão

A produção de tubos não é possível em processos de extrusão indireta principalmente devido a limitações técnicas relacionadas a desafios de suporte, restrições transversais, dinâmica de fluxo de material, problemas de gerenciamento de calor e limitações de design de matrizes. Além disso, características específicas do material, como fragilidade e sensibilidade térmica, complicam ainda mais esse processo, enquanto as restrições operacionais, como velocidade de produção e resíduos de materiais, também desempenham papéis significativos.

À medida que os fabricantes continuam buscando métodos eficientes para produzir tubos de alta qualidade em vários setores-como dispositivos médicos e componentes automotivos-, a compreensão dessas limitações será crucial para a seleção de processos de fabricação adequados adaptados a requisitos de material específicos e projetos de produtos.

Perguntas frequentes

1. O que é extrusão indireta?

A extrusão indireta é um processo de fabricação em que uma RAM oca empurra o material através de uma matriz que se move na direção oposta, reduzindo o atrito e permitindo formas mais complexas, mas limitando certas aplicações como a produção de tubos.

2. Por que a tubulação não pode ser produzida através da extrusão indireta?

A produção de tubulação é prejudicada por desafios de suporte devido a aríes ocos, restrições transversais que limitam a versatilidade da forma, dinâmica de fluxo de material inconsistente, gerenciamento insuficiente de calor para certos materiais e dificuldades no design da matriz.

3. Quais são algumas vantagens de usar a extrusão direta sobre indiretos?

A extrusão direta permite maior versatilidade em formas produzidas, velocidades de produção mais rápidas e melhor controle sobre a dinâmica do fluxo de material em comparação com os métodos indiretos que enfrentam limitações com perfis ocos como tubos.

4. Como a temperatura afeta as propriedades do material durante a extrusão?

A temperatura desempenha um papel crítico na determinação da viscosidade do material e do comportamento do fluxo durante a extrusão; Condições térmicas inadequadas podem levar a defeitos como espessura desigual da parede ou fragilidade em produtos acabados.

5. Existem métodos alternativos para produzir tubos?

Sim, as alternativas incluem processos de extrusão direta ou técnicas de co-extrusão que permitem que várias camadas de materiais sejam combinadas em formas tubulares enquanto abordam algumas limitações associadas a métodos indiretos.

Citações:

[1] https://www.tfgusa.com/understanding-extrusion-a-fundament-manufacturing-process/

[2] https://www.mddionline.com/cardiovascular/critical-factors-in-extruding-catheter-tubing-fropolamida

[3] https://fractory.com/metal-extrusion/

[4] https://profileprecisionExtrusions.com/aluminum-extrusion-demand-challenges-in-2022/

[5] https://www.bausano.com/en/glossario/indirect-extrusion-what-is-it

]

[7] http://www.industrialextrusionmachinery.com/extrusion_process_direct_extrusion_and_indirect_extrusion.html

[8] https://www.mddionline.com/equipment/process-considerations-in-the-extrusion-of-microbore-tubing

[9] https://paulmurphyplastics.com/industry-news-blog/extrusion-process-working-types-application-advantages-and-disadvantages/

[10] https://www.ptonline.com/articles/four-keys-to-consistent-tubing

[11] https://dl.asminternational.org/technical-books/monograph/148/chapter/2568024/fundamentals-of-extrusion

[12] https://www.alexandriaindustries.com/industry-news/overward-challenges-misconceptions-extrusion/

[13] https://alunnatubes.com/en/product-overview/seamless-aluminium-tubes/

[14] https://www.richconn-cnc.com/what-is-extrusion.html

[15] https://www.mpo-mag.com/multi-layer-extrusion-processes-tackle-tubing/

[16] https://www.youtube.com/watch?v=osdz6cj3y_g

[17] https://www.yjing-extrusion.com/how-does-the-extrusion-production-process-work-in-the-industry.html

[18] https://www.mpo-mag.com/the-many-challenges-of-extrusion/

[19] https://polyfluoroltd.com/blog/ptfe-tubing-process-parameters-and-their-impact/

[20] https://uomustansiriyah.edu.iq/media/lectures/5/5_2016_04_18!11_56_29_am.pdf