Inhoudsmenu

● Inzicht in indirecte extrusie

● Technische beperkingen van indirecte extrusie voor buizen

● Materiaalkenmerken die de productie van slangen beïnvloeden

● Operationele beperkingen

● Conclusie

● FAQ

>> 1. Wat is indirecte extrusie?

>> 2. Waarom kan slangen niet worden geproduceerd door indirecte extrusie?

>> 3. Wat zijn enkele voordelen van het gebruik van directe extrusie ten opzichte van indirect?

>> 4. Hoe beïnvloedt de temperatuur de materiaaleigenschappen tijdens extrusie?

>> 5. Zijn er alternatieve methoden voor het produceren van buizen?

● Citaten:

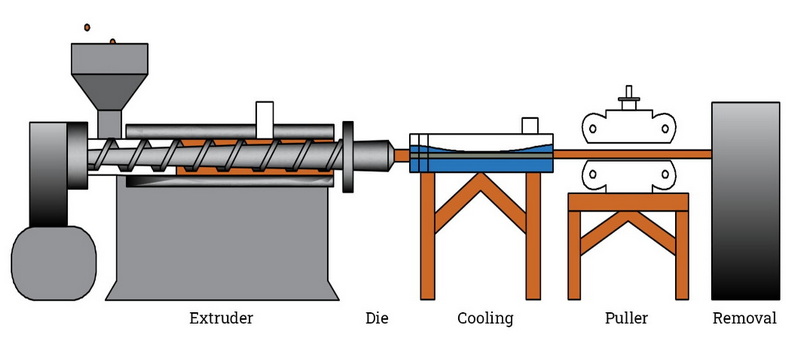

Indirecte extrusie is een veel gebruikt productieproces dat het maken van complexe vormen en vormen van verschillende materialen, met name metalen en polymeren, mogelijk maakt. Het biedt echter unieke uitdagingen als het gaat om het produceren van buizen. Dit artikel onderzoekt de redenen waarom de productie van buizen niet mogelijk is in indirect Extrusieprocessen , het onderzoeken van de technische beperkingen, materiële kenmerken en operationele beperkingen die bijdragen aan deze kwestie.

Inzicht in indirecte extrusie

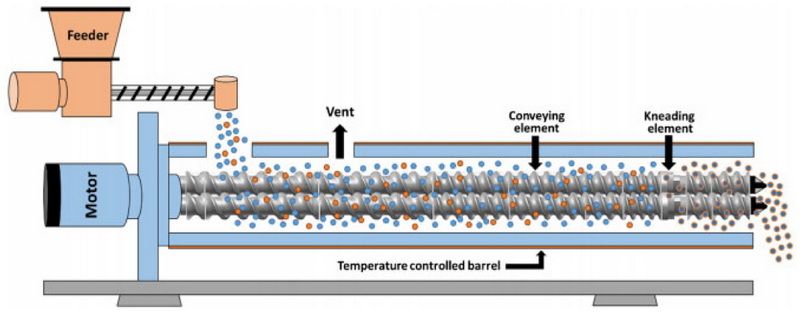

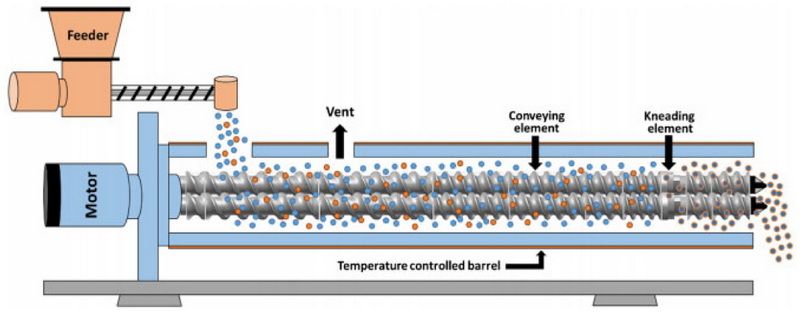

Indirecte extrusie, ook bekend als achterwaartse extrusie, omvat een proces waarbij de matrijs wordt bevestigd aan de RAM, die in de tegenovergestelde richting van het materiaal wordt geëxtrudeerd. Deze methode vermindert de wrijving tussen het materiaal en de container, waardoor een efficiëntere verwerking mogelijk is. De belangrijkste kenmerken van indirecte extrusie zijn onder meer:

- Verminderde wrijving: de stationaire billet elimineert wrijving tegen de containerwanden, wat leidt tot een lager energieverbruik en verbeterde productkwaliteit.

- Energie-efficiëntie: lagere wrijving vertaalt zich in verminderde krachtvereisten tijdens extrusie, waardoor het een energie-efficiënter proces is in vergelijking met directe extrusie.

- Grotere producthomogeniteit: de uniforme toepassing van kracht minimaliseert mechanische stress op materialen, wat resulteert in betere fysische eigenschappen en consistentie in het eindproduct.

Ondanks deze voordelen vormt indirecte extrusie aanzienlijke uitdagingen voor de productie van buizen.

Technische beperkingen van indirecte extrusie voor buizen

1. Ondersteuningsuitdagingen:

- Een van de belangrijkste uitdagingen bij indirecte extrusie is het ondersteunen van het extrrudaat terwijl het de dobbelsteen verlaat. De RAM die wordt gebruikt in indirecte extrusie is hol, wat het vermogen beperkt om lange of dunwandige buizen effectief te ondersteunen. Als gevolg hiervan wordt het handhaven van structurele integriteit tijdens en nadat het extrusieproces problematisch wordt.

2. Cross-sectionele beperkingen:

- Het ontwerp van indirecte extrusie beperkt de transversale vormen die kunnen worden geproduceerd. Buizen vereist specifieke diameters en wanddiktes die de mogelijkheden van indirecte extrusie kunnen overschrijden vanwege de afhankelijkheid van een holle RAM. De behoefte aan een grotere opening om tubing te herbergen, bemoeilijkt dit proces verder.

3. Materiaalstroomdynamiek:

- In indirecte extrusie wordt materiaalstroom bepaald door de beweging van de RAM en de dobbelsteen. Voor de productie van buizen is het cruciaal om een consistente stroomsnelheid te bereiken en een uniforme wanddikte te behouden. Variaties in materiaalviscositeit of temperatuur kunnen leiden tot inconsistente buizenafmetingen of defecten zoals wandverdunning of verdikking.

4. Warmtebeheer:

- Het beheren van warmte tijdens het extrusieproces is van cruciaal belang voor het handhaven van materiaaleigenschappen. Bij indirecte extrusie wordt warmte gegenereerd door wrijving aanzienlijk verminderd; Dit kan echter leiden tot onvoldoende verwarming van bepaalde materialen die specifieke thermische omstandigheden vereisen voor een optimale stroom en vormen. Deze discrepantie kan de productie van slangen belemmeren.

5. Dieontwerpbeperkingen:

- Het matrijsontwerp voor indirecte extrusie moet zowel de vorm van het eindproduct als de bewegingsdynamiek van de RAM aanpassen. Dies ontwerpen die in staat zijn om complexe slangvormen te produceren en tegelijkertijd te zorgen dat de juiste ondersteuning buitengewoon moeilijk kan zijn, wat vaak resulteert in beperkingen van wat kan worden geëxtrudeerd.

Materiaalkenmerken die de productie van slangen beïnvloeden

1. Brosse materialen:

- Veel materialen die worden gebruikt bij de productie van buizen zijn bros of gevoelig voor vervorming onder stress. Indirecte extrusie biedt mogelijk onvoldoende ondersteuning of controle over deze materialen tijdens de verwerking, wat leidt tot breuken of defecten.

2. Thermische gevoeligheid:

- Bepaalde polymeren en metalen vertonen veranderingen in eigenschappen bij verhoogde temperaturen. Indirecte extrusieprocessen maken mogelijk geen precieze temperatuurregeling mogelijk die nodig is voor deze materialen, waardoor hun vermogen om te worden geëxtrudeerd in buizen beïnvloedt zonder de kwaliteit in gevaar te brengen.

3. Variabiliteit van viscositeit:

- De viscositeit van materialen kan aanzienlijk variëren op basis van temperatuur- en afschuifsnelheden tijdens de verwerking. Inconsistente viscositeit kan leiden tot ongelijke stroom door de dobbelsteen, wat resulteert in niet-uniforme buisprofielen die niet voldoen aan specificaties.

Operationele beperkingen

1. Productiesnelheid:

- Hoewel indirecte extrusie energiezuinig kan zijn, kan het niet dezelfde productiesnelheden bereiken als directe extrusie als het gaat om het produceren van lange lengtes van slang. Dit langzamere tempo kan schadelijk zijn in de productieomgevingen met veeleisen, waar snelle doorlooptijden essentieel zijn.

2. Materiaalafval:

- De ontwerpbeperkingen die inherent zijn aan indirecte extrusie kunnen leiden tot verhoogd materiaalafval bij het proberen om buisvormige vormen te produceren die niet goed passen in de parameters van dit proces.

3. Complexiteit van de opstelling:

- Het opzetten van een indirect extrusiesysteem voor de productie van buizen vereist gespecialiseerde apparatuur en gereedschap die mogelijk niet direct beschikbaar of kosteneffectief is voor alle fabrikanten.

Conclusie

De productie van buizen is niet mogelijk in indirecte extrusieprocessen, voornamelijk vanwege technische beperkingen met betrekking tot ondersteuningsuitdagingen, transversale beperkingen, materiaalstroomdynamiek, problemen met warmtebeheer en dobbelsteenontwerpbeperkingen. Bovendien maken specifieke materiaalkenmerken zoals brosheid en thermische gevoeligheid dit proces verder ingewikkeld, terwijl operationele beperkingen zoals productiesnelheid en materiaalafval ook een belangrijke rol spelen.

Naarmate fabrikanten blijven zoeken naar efficiënte methoden voor het produceren van hoogwaardige slangen in verschillende industrieën-zoals medische hulpmiddelen en automotive componenten-zullen deze beperkingen inzicht zijn op het selecteren van geschikte productieprocessen die zijn afgestemd op specifieke materiaalvereisten en productontwerpen.

FAQ

1. Wat is indirecte extrusie?

Indirecte extrusie is een productieproces waarbij een hol RAM materiaal door een dobbelsteen in de tegenovergestelde richting duwt, wrijving vermindert en complexere vormen mogelijk is, maar bepaalde toepassingen zoals buisproductie beperken.

2. Waarom kan slangen niet worden geproduceerd door indirecte extrusie?

De productie van buizen wordt gehinderd door ondersteuningsuitdagingen als gevolg van holle rammen, dwarsdoorsnede beperkingen die de veelzijdigheid van de vorm, inconsistente materiaalstroomdynamiek, onvoldoende warmtebeheer voor bepaalde materialen beperken voor bepaalde materialen en moeilijkheden bij het ontwerp.

3. Wat zijn enkele voordelen van het gebruik van directe extrusie ten opzichte van indirect?

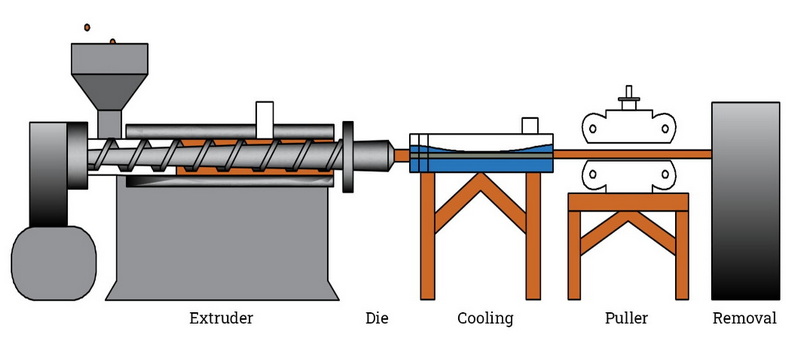

Directe extrusie zorgt voor een grotere veelzijdigheid in geproduceerde vormen, snellere productiesnelheden en een betere controle over de dynamiek van de materiaalstroom in vergelijking met indirecte methoden die beperkingen met holle profielen zoals buizen hebben.

4. Hoe beïnvloedt de temperatuur de materiaaleigenschappen tijdens extrusie?

Temperatuur speelt een cruciale rol bij het bepalen van materiaalviscositeit en stromingsgedrag tijdens extrusie; Onjuiste thermische omstandigheden kunnen leiden tot defecten zoals ongelijke wanddikte of brosheid in afgewerkte producten.

5. Zijn er alternatieve methoden voor het produceren van buizen?

Ja, alternatieven omvatten directe extrusieprocessen of co-extrusietechnieken waarmee meerdere lagen materialen in buisvormige vormen kunnen worden gecombineerd en tegelijkertijd enkele beperkingen die zijn geassocieerd met indirecte methoden aanpakt.

Citaten:

[1] https://www.tfgusa.com/understanding-extrusion-a-fundamenale fabricage-process/

[2] https://www.mddionline.com/cardiovascular/critical-factors-in-extruding-catheter-tubing-from-polyamide

[3] https://fractory.com/metal-extrusion/

[4] https://profilePrecisionExtrusions.com/aluminum-extrusion-Demand-challenges-in-2022/

[5] https://www.bausano.com/en/glossario/indirect-extrusion-what-is-it

[6] https://www.shapesbyhydro.com/en/expert-thoughts/do-you-know-when-to-e-indirect-extrusion-process/

[7] http://www.industrialextrusionmachinery.com/extrusion_process_direct_extrusion_and_indirect_extrusion.html

[8] https://www.mddionline.com/equipment/process-considerations-in-the-extrusion-of-microbore-tubing

[9] https://paulmurphypllastics.com/industry-news-blog/extrusion-process-working-types-application-advantages-anddisadvantages/

[10] https://www.ptonline.com/articles/four-keys-to-consistent-tubing

[11] https://dl.asminternational.org/technical-books/monograph/148/chapter/2568024/fundamentals-of-extrusion

[12] https://www.alexandriaindustries.com/industry-news/overcoming-challenenges-misconceptions-extrusion/

[13] https://alunnatubes.com/en/product-overview/seamless-aluminium-tubes/

[14] https://www.richconn-cnc.com/what-is-extrusion.html

[15] https://www.mpo-mag.com/multi-layer-extrusion-processes-tackle-tubing/

[16] https://www.youtube.com/watch?v=osdz6cj3y_g

[17] https://www.yjing-extrusion.com/how-does-the-extrusion-production-process-work-in-The-industry.html

[18] https://www.mpo-mag.com/the-many-challen-of-extrusion/

[19] https://polyfluoroltd.com/blog/ptfe-tubing-process-parameters-and-their-impact/

[20] https://uomustansiriyah.edu.iq/media/lectures/5/5_2016_04_18!11_56_29_am.pdf