İçerik Menüsü

● Dolaylı ekstrüzyonu anlamak

● Boru için dolaylı ekstrüzyonun teknik sınırlamaları

● Tüp üretimini etkileyen malzeme özellikleri

● Operasyonel kısıtlamalar

● Çözüm

● SSS

>> 1. Dolaylı ekstrüzyon nedir?

>> 2. Tüp neden dolaylı ekstrüzyon yoluyla üretilemiyor?

>> 3. Dolaylı üzerinden doğrudan ekstrüzyon kullanmanın bazı avantajları nelerdir?

>> 4. Sıcaklık ekstrüzyon sırasında malzeme özelliklerini nasıl etkiler?

>> 5. Tüp üretmek için alternatif yöntemler var mı?

● Alıntılar:

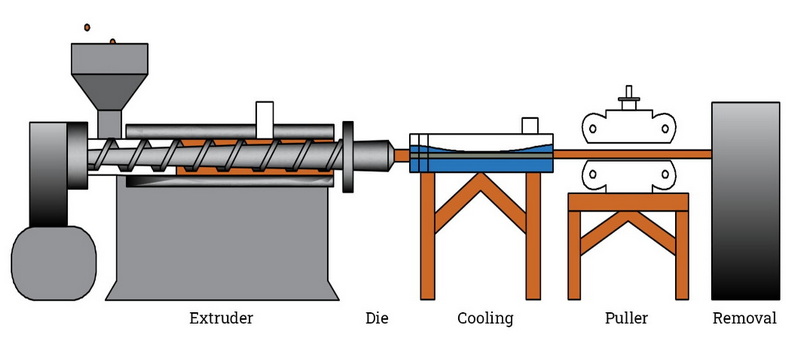

Dolaylı ekstrüzyon, özellikle metaller ve polimerler olmak üzere çeşitli malzemelerden karmaşık şekillerin ve formların oluşturulmasına izin veren yaygın olarak kullanılan bir üretim sürecidir. Ancak, boru üretme konusunda benzersiz zorluklar sunar. Bu makale, boru üretiminin dolaylı olarak mümkün olmamasının nedenlerini araştırmaktadır. ekstrüzyon süreçleri. Bu konuya katkıda bulunan teknik sınırlamaları, maddi özellikleri ve operasyonel kısıtlamaları inceleyerek

Dolaylı ekstrüzyonu anlamak

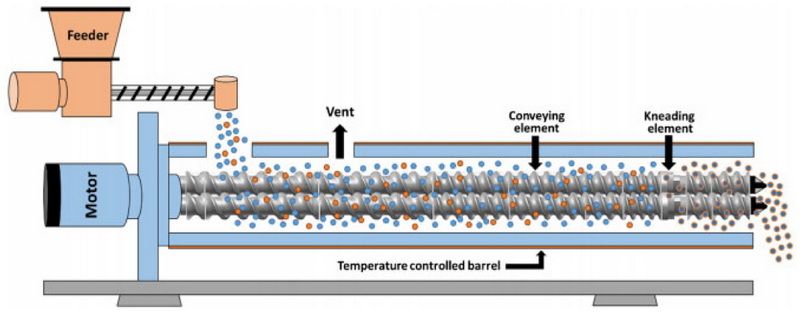

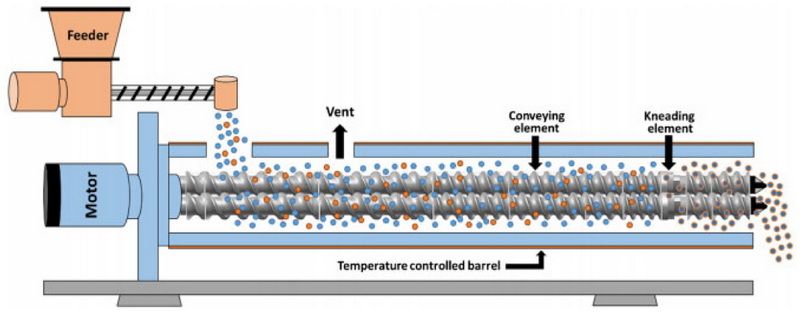

Geriye dönük ekstrüzyon olarak da bilinen dolaylı ekstrüzyon, kalıbın RAM'e bağlı olduğu ve ekstrüde edilen malzemenin ters yönünde hareket eden bir işlemi içerir. Bu yöntem, malzeme ve konteyner arasındaki sürtünmeyi azaltarak daha verimli işlemeye izin verir. Dolaylı ekstrüzyonun temel özellikleri şunları içerir:

- Azaltılmış sürtünme: Sabit kütük, konteyner duvarlarına karşı sürtünmeyi ortadan kaldırır, bu da daha düşük enerji tüketimine ve iyileştirilmiş ürün kalitesine yol açar.

- Enerji verimliliği: Düşük sürtünme, ekstrüzyon sırasında azalmış kuvvet gereksinimlerine dönüşür, bu da onu doğrudan ekstrüzyona kıyasla daha enerji tasarruflu bir süreç haline getirir.

- Daha fazla ürün homojenliği: Kuvvetin muntazam uygulanması, malzemeler üzerindeki mekanik stresi en aza indirir, bu da nihai üründe daha iyi fiziksel özellikler ve tutarlılık sağlar.

Bu avantajlara rağmen, dolaylı ekstrüzyon tüp üretimi için önemli zorluklar oluşturmaktadır.

Boru için dolaylı ekstrüzyonun teknik sınırlamaları

1. Destek zorlukları:

- Dolaylı ekstrüzyondaki temel zorluklardan biri, kalıptan çıkarken ekstrüdu desteklemektir. Dolaylı ekstrüzyonda kullanılan RAM, uzun veya ince duvarlı tüpleri etkili bir şekilde destekleme yeteneğini sınırlayan içi boştur. Sonuç olarak, ekstrüzyon işlemi sırasında ve sonrasında yapısal bütünlüğün korunması sorunlu hale gelir.

2. Kesitsel kısıtlamalar:

- Dolaylı ekstrüzyonun tasarımı, üretilebilecek kesitsel şekilleri sınırlar. Boru, içi boş bir RAM'e güvenmesi nedeniyle dolaylı ekstrüzyon yeteneklerini aşabilen belirli çaplar ve duvar kalınlıkları gerektirir. Tüpü barındırmak için daha büyük bir kalıp açıklığı ihtiyacı, bu işlemi daha da karmaşıklaştırır.

3. Malzeme akış dinamikleri:

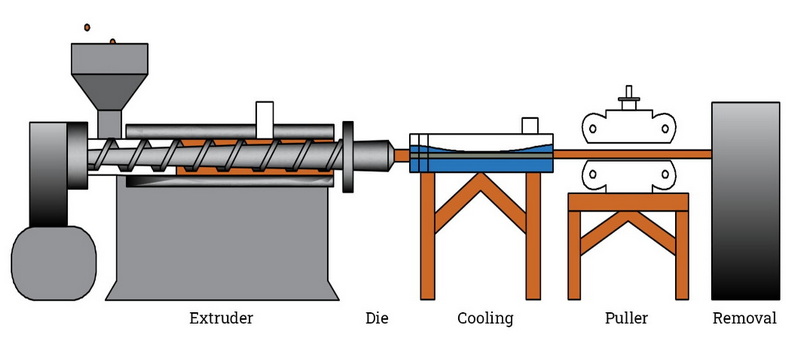

- Dolaylı ekstrüzyonda, malzeme akışı RAM ve kalıp hareketi ile belirlenir. Tüp üretimi için, tutarlı bir akış hızı elde etmek ve düzgün duvar kalınlığının korunması çok önemlidir. Malzeme viskozitesi veya sıcaklıktaki varyasyonlar, tutarsız boru boyutlarına veya duvar incelme veya kalınlaşma gibi kusurlara yol açabilir.

4. Isı yönetimi:

- Ekstrüzyon işlemi sırasında ısının yönetilmesi, malzeme özelliklerinin korunması için kritiktir. Dolaylı ekstrüzyonda, sürtünmeden üretilen ısı önemli ölçüde azalır; Bununla birlikte, bu, optimal akış ve şekillendirme için spesifik termal koşullar gerektiren belirli malzemelerin yetersiz ısıtılmasına yol açabilir. Bu tutarsızlık tüp üretimini engelleyebilir.

5. Die Tasarım Sınırlamaları:

- Dolaylı ekstrüzyon için kalıp tasarımı, hem nihai ürünün şeklini hem de RAM'in hareket dinamiklerini barındırmalıdır. Uygun desteğin sağlanırken karmaşık boru şekilleri üretebilen kalıpların tasarlanması son derece zor olabilir, bu da genellikle neyin ekstrüde edilebileceği konusunda sınırlamalara neden olur.

Tüp üretimini etkileyen malzeme özellikleri

1. Kırılgan malzemeler:

- Tüp üretiminde kullanılan birçok malzeme kırılgan veya stres altında deformasyona duyarlıdır. Dolaylı ekstrüzyon, işleme sırasında bu malzemeler üzerinde yeterli destek veya kontrol sağlayamayabilir, bu da kırıklara veya kusurlara yol açabilir.

2. Termal Duyarlılık:

- Bazı polimerler ve metaller, yüksek sıcaklıklarda özelliklerde değişiklikler sergiler. Dolaylı ekstrüzyon işlemleri, bu malzemeler için gerekli hassas sıcaklık kontrolüne izin vermeyebilir, bu da kaliteden ödün vermeden tüpe ekstrüde edilme yeteneklerini etkiler.

3. Viskozite değişkenliği:

- Malzemelerin viskozitesi, işleme sırasında sıcaklık ve kesme oranlarına göre önemli ölçüde değişebilir. Tutarsız viskozite, kalıp boyunca düzensiz akışa yol açabilir, bu da spesifikasyonları karşılamayan düzgün olmayan tüp profillerine neden olabilir.

Operasyonel kısıtlamalar

1. Üretim hızı:

- Dolaylı ekstrüzyon enerji tasarruflu olsa da, uzun uzunluklarda boru üretme konusunda doğrudan ekstrüzyonla aynı üretim hızlarına ulaşmayabilir. Bu daha yavaş hız, hızlı geri dönüş sürelerinin gerekli olduğu yüksek talep edilen üretim ortamlarında zararlı olabilir.

2. Maddi atık:

- Dolaylı ekstrüzyonun doğasında bulunan tasarım kısıtlamaları, bu işlemin parametrelerine iyi uymayan tübüler şekiller üretmeye çalışırken malzeme atıklarının artmasına neden olabilir.

3. Kurulumun karmaşıklığı:

- Tüp üretimi için dolaylı bir ekstrüzyon sistemi kurmak, tüm üreticiler için kolayca mevcut veya maliyet etkin olmayan özel ekipman ve takımlar gerektirir.

Çözüm

Boru üretimi, öncelikle destek zorlukları, kesitsel kısıtlamalar, malzeme akış dinamikleri, ısı yönetimi sorunları ve kalıp tasarım sınırlamaları ile ilgili teknik sınırlamalar nedeniyle dolaylı ekstrüzyon işlemlerinde mümkün değildir. Ek olarak, kırılganlık ve termal hassasiyet gibi spesifik malzeme özellikleri bu süreci daha da karmaşıklaştırırken, üretim hızı ve malzeme atıkları gibi operasyonel kısıtlamalar da önemli roller oynar.

Üreticiler, tıbbi cihazlar ve otomotiv bileşenleri gibi çeşitli endüstrilerde yüksek kaliteli boru üretmek için etkili yöntemler aramaya devam ettikçe, bu sınırlamaları anlamak, belirli malzeme gereksinimlerine ve ürün tasarımlarına göre uyarlanmış uygun üretim süreçlerini seçmek için çok önemli olacaktır.

SSS

1. Dolaylı ekstrüzyon nedir?

Dolaylı ekstrüzyon, içi boş bir RAM'in malzemeyi ters yönde hareket ettirdiği, sürtünmeyi azaltan ve daha karmaşık şekillere izin verdiği, ancak tüp üretimi gibi belirli uygulamaları sınırlandırdığı bir üretim sürecidir.

2. Tüp neden dolaylı ekstrüzyon yoluyla üretilemiyor?

Tüp üretimi, içi boş koçlar nedeniyle destek zorlukları, şekil çok yönlülüğünü sınırlayan kesitsel kısıtlamalar, tutarsız malzeme akış dinamikleri, belirli malzemeler için yetersiz ısı yönetimi ve kalıp tasarımındaki zorluklar nedeniyle engellenir.

3. Dolaylı üzerinden doğrudan ekstrüzyon kullanmanın bazı avantajları nelerdir?

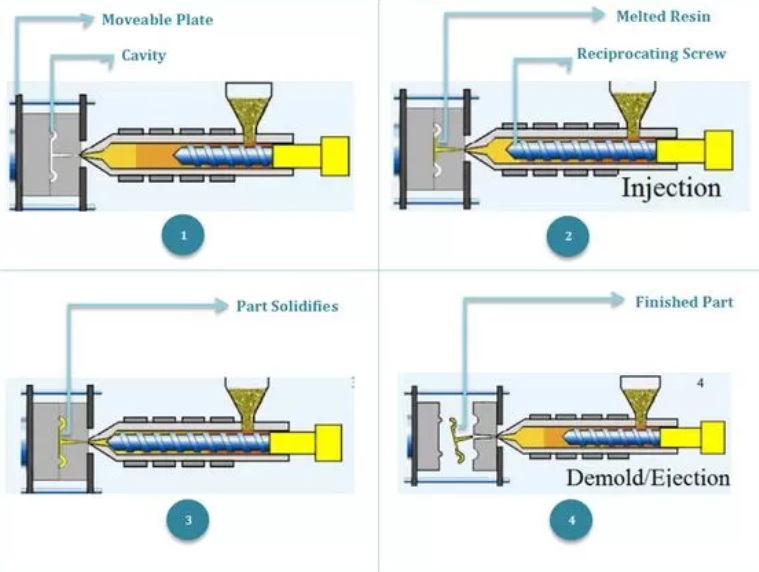

Doğrudan ekstrüzyon, üretilen şekillerde daha fazla çok yönlülük, daha hızlı üretim hızları ve malzeme akış dinamikleri üzerinde daha iyi kontrol sağlar ve tüpler gibi içi boş profillerle sınırlamalarla karşılaşan dolaylı yöntemlere kıyasla.

4. Sıcaklık ekstrüzyon sırasında malzeme özelliklerini nasıl etkiler?

Sıcaklık, ekstrüzyon sırasında malzeme viskozitesinin ve akış davranışının belirlenmesinde kritik bir rol oynar; Yanlış termal koşullar, bitmiş ürünlerde eşit olmayan duvar kalınlığı veya kırılganlık gibi kusurlara yol açabilir.

5. Tüp üretmek için alternatif yöntemler var mı?

Evet, alternatifler, dolaylı yöntemlerle ilişkili bazı sınırlamaları ele alırken, birden fazla malzeme katmanının tübüler formlarda birleştirilmesine izin veren doğrudan ekstrüzyon işlemleri veya birlikte ekstrüzyon tekniklerini içerir.

Alıntılar:

[1] https://www.tfgusa.com/undstanding-extrusion-a-fundamental-manufaturing-process/

[2] https://www.mddionline.com/cardiovascular/critical-factors-in-extruding-cateter-brom-from-polyamid

[3] https://fractory.com/metal-extrusion/

[4] https://profileprecisionextrusions.com/aluminum-extrusion-demand-hallenges-in-2022/

[5] https://www.bausano.com/en/glossario/indirect-extrusion-what-is-it

[6] https://www.shapesbyhydro.com/en/expert-thoughts/do-you-now-wen-to-use-the-indirect-extrusion-pocess/

[7] http://www.industriaxtrusionmachinery.com/extrusion_process_direct_extrusion_and_indirect_extrusion.html

[8] https://www.mddionline.com/equipment/process-considerations-in-the-toxtrusion-of-microbore-bubing

[9] https://paulmurphyplastics.com/industry-news-blog/extrusion-pocess-working-types-application-Action-and-disadvaantages/

[10] https://www.ptonline.com/articles/four-keys-ton-consistent-tubing

[11] https://dl.

[12] https://www.alexandriaindustries.com/industry-news/overcincom-pallenges-misconceptions-extrusion/

[13] https://alunnatubes.com/en/product-overiew/seamless-aluminium-tubes/

[14] https://www.richconn-cnc.com/what-is-isxtrusion.html

[15] https://www.mpo-mag.com/multi-laner-extrusion-processes-tackle-tubing/

[16] https://www.youtube.com/watch?v=osdz6cj3y_g

[17] https://www.yjing-extrusion.com/how-does-the-xtrusion-production-pocess-work-in-the-industry.html

[18] https://www.mpo-mag.com/the-many-challenges-of-xtrusion/

[19] https://polyfluoroltd.com/blog/ptfe-tubing-process-parameters-and-their-ipact/

[20] https://uomustansiriyah.edu.iq/media/lectures/5/5_2016_04_18!11_56_29_am.pdf