Menú de contenido

● Introducción a la espuma XPS

● Materias primas y procesos de producción

>> Proceso previo a la expansión

>> Proceso de extrusión

● Componentes de la línea de extrusión de la placa de espuma XPS completamente automática 100 CO2

● Proceso operacional

● Ventajas de usar CO2 como agente de soplado

● Beneficios de la línea de extrusión de la placa de espuma XPS de 100 CO2 CO2

● Aplicaciones de la espuma XPS

● Tendencias del mercado y desarrollos futuros

● Desafíos y soluciones

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuáles son las materias primas principales utilizadas en la producción de espuma XPS?

>> 2. ¿Cómo crea el proceso de extrusión la estructura de células cerradas de la espuma XPS?

>> 3. ¿Cuáles son las ventajas de usar CO2 como agente de soplado en la producción de espuma XPS?

>> 4. ¿Cuál es el rango de espesor típico de las tablas de espuma XPS producidas por estas líneas de extrusión?

>> 5. ¿Cómo mejora el sistema totalmente automático la eficiencia de la producción de placa de espuma XPS?

El 100 CO2 completamente La línea automática de extrusión de tablero de espuma XPS es un sistema de fabricación de vanguardia diseñado para producir tableros de espuma de poliestireno extruido (XPS) de alta calidad que usa dióxido de carbono (CO2) como agente de soplado. Esta tecnología es fundamental en la producción de materiales de aislamiento térmico, que se utilizan ampliamente en la construcción y otras industrias. En este artículo, profundizaremos en los detalles de esta línea de producción, sus componentes y su proceso operativo.

Introducción a la espuma XPS

La espuma XPS es un tipo de espuma rígida de células cerradas que se fabrica a través de un proceso de extrusión. Es conocido por sus excelentes propiedades de aislamiento térmico, durabilidad y resistencia a la humedad, lo que lo convierte en un material ideal para diversas aplicaciones, incluidos el aislamiento del edificio, la refrigeración y el embalaje.

Materias primas y procesos de producción

La producción de espuma XPS comienza con perlas de poliestireno, que se combinan con agentes de soplado como CO2, pentano o butano. Estos materiales se alimentan a una extrusora donde se derriten y se mezclan con otros aditivos, como colorantes y retardantes de llama. La mezcla fundida se forja a través de un dado, donde se expande y se solidifica en una hoja de espuma.

Proceso previo a la expansión

Antes de la extrusión, las perlas de poliestireno experimentan un proceso de pre-expansión utilizando vapor y calor. Este paso aumenta el volumen de las perlas, dándoles una estructura celular que mejora las capacidades de aislamiento de la espuma.

Proceso de extrusión

Durante el proceso de extrusión, las perlas preexpandadas se derriten y se mezclan con agentes de soplado en una extrusora de doble tornillo. La mezcla se extruye a través de un dado, donde se expande y forma una hoja de espuma. El agente de soplado juega un papel crucial en la creación de la estructura de células cerradas de la espuma, que es esencial para sus propiedades de aislamiento térmico.

Componentes de la línea de extrusión de la placa de espuma XPS completamente automática 100 CO2

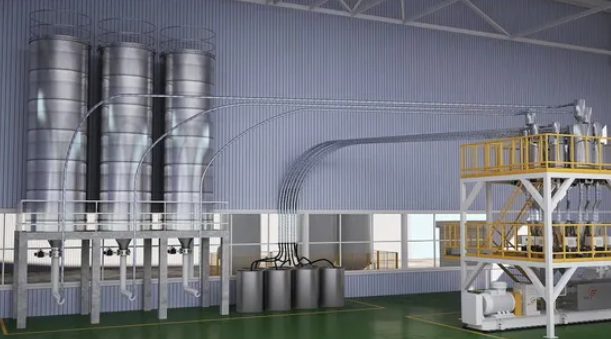

La línea de extrusión de placa de espuma XPS completamente automática de CO2 consta de varios componentes clave:

1. Sistema de alimentación: esto incluye un dispositivo de alimentación que mide y suministra con precisión materias primas en el extrusor.

2. Extrusor de doble tornillo: aquí es donde las cuentas de poliestireno se derriten y se mezclan con agentes de soplado y otros aditivos. El extrusor asegura el calentamiento y la mezcla uniformes, lo cual es crítico para producir una calidad de espuma consistente.

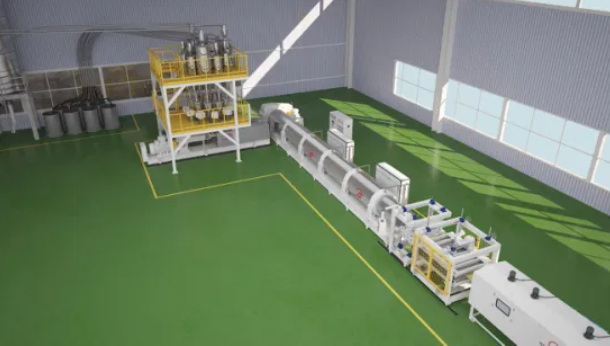

3. Sistema de dado y conformación: la mezcla fundida se forja a través de un troquel, donde toma la forma de una hoja. El troquel está diseñado para controlar el grosor y el ancho de la lámina de espuma.

4. Sistema de enfriamiento y solidificación: después de la extrusión, la lámina de espuma pasa a través de una cámara de enfriamiento donde solidifica y mantiene su forma.

5. Sistema de corte y recorte: las láminas de espuma solidificadas se cortan a la longitud deseada y se recortan para eliminar el exceso de material.

6. Sistema de embalaje: Finalmente, las tablas de espuma están empaquetadas y preparadas para el transporte.

Proceso operacional

El proceso operativo de la línea de extrusión de la placa de espuma XPS totalmente automática 100 CO2 implica varias etapas:

1. Preparación de la materia prima: las perlas de poliestireno y los agentes de soplado se preparan y se alimentan a la extrusora.

2. Extrusión: la mezcla se derrite y se extruye a través de un troquel para formar una hoja de espuma.

3. Enfriamiento y solidificación: la lámina de espuma se enfría y se solidifica.

4. Corte y recorte: las sábanas de espuma se cortan a tamaño y se recortan.

5. Embalaje: las tablas de espuma están empaquetadas y preparadas para el envío.

Ventajas de usar CO2 como agente de soplado

El uso de CO2 como agente de soplado en la línea de extrusión de la placa de espuma XPS totalmente automática de CO2 ofrece varias ventajas:

- Beneficios ambientales: el CO2 es una opción más amigable con el medio ambiente en comparación con los agentes de soplado tradicionales como HCFC y HFC, que tienen mayores potenciales de calentamiento global.

- rentable: el CO2 es generalmente menos costoso que otros agentes de soplado, reduciendo los costos de producción.

- Calidad de espuma mejorada: el CO2 puede producir espuma con una estructura celular más consistente, mejorando sus propiedades de aislamiento térmico.

Beneficios de la línea de extrusión de la placa de espuma XPS de 100 CO2 CO2

La línea de extrusión de la placa de espuma XPS XPS 100 CO2 ofrece varios beneficios:

- Alta eficiencia: el sistema totalmente automático garantiza la producción continua con una intervención manual mínima.

- Calidad consistente: el control preciso sobre la temperatura y la presión asegura una calidad de espuma consistente.

- Sostenibilidad ambiental: el uso de CO2 como agente de soplado reduce el impacto ambiental.

Aplicaciones de la espuma XPS

La espuma XPS se usa ampliamente en diversas aplicaciones debido a sus excelentes propiedades de aislamiento térmico:

- Aislamiento del edificio: la espuma XPS se usa en paredes, pisos y techos para reducir la pérdida de calor y mejorar la eficiencia energética.

- Refrigeración: se utiliza en contenedores refrigerados y instalaciones de almacenamiento en frío para mantener bajas temperaturas.

- Embalaje: la espuma XPS se usa en materiales de embalaje para proteger los productos de las fluctuaciones de temperatura.

Tendencias del mercado y desarrollos futuros

Se espera que la demanda de espuma XPS crezca debido a la creciente conciencia de la eficiencia energética y la sostenibilidad ambiental. A medida que avanza la tecnología, podemos esperar mejoras en la eficiencia de producción y la calidad de la espuma. Además, el uso de agentes de soplado más ecológicos continuará siendo un enfoque en la industria.

Desafíos y soluciones

Uno de los desafíos que enfrentan los fabricantes es mantener una calidad de espuma constante al tiempo que reduce el impacto ambiental. Para abordar esto, los fabricantes están invirtiendo en tecnologías de extrusión avanzadas y optimizando los procesos de producción para minimizar los desechos y mejorar la eficiencia.

Conclusión

La línea de extrusión de la placa de espuma XPS completamente automática de CO2 es un sistema de fabricación sofisticado que combina eficiencia, calidad y sostenibilidad ambiental. Al utilizar el CO2 como agente de soplado, esta línea de producción no solo reduce los costos, sino que también contribuye a un proceso de fabricación más ecológico. A medida que la demanda de materiales de aislamiento térmico de alta calidad continúa creciendo, esta tecnología juega un papel crucial en satisfacer esas necesidades.

Preguntas frecuentes

1. ¿Cuáles son las materias primas principales utilizadas en la producción de espuma XPS?

Las materias primas primarias utilizadas en la producción de espuma XPS son las perlas de poliestireno y los agentes de soplado como el CO2 o el pentano. También se pueden incluir otros aditivos como los colorantes y los retardantes de la llama según la aplicación.

2. ¿Cómo crea el proceso de extrusión la estructura de células cerradas de la espuma XPS?

El proceso de extrusión implica derretir las perlas de poliestireno con agentes de soplado, que se expanden a medida que pasan por el dado, creando una estructura de células cerradas. Esta estructura es esencial para las propiedades de aislamiento térmico de la espuma.

3. ¿Cuáles son las ventajas de usar CO2 como agente de soplado en la producción de espuma XPS?

El uso de CO2 como agente de soplado ofrece beneficios ambientales, ahorros de costos y calidad de espuma mejorada. El CO2 es más amigable con el medio ambiente que los agentes de soplado tradicionales y puede producir espuma con una estructura celular consistente.

4. ¿Cuál es el rango de espesor típico de las tablas de espuma XPS producidas por estas líneas de extrusión?

El rango de espesor típico de las tablas de espuma XPS puede variar, pero comúnmente es de entre 20 mm y 120 mm, dependiendo de las capacidades específicas de la aplicación y la línea de producción.

5. ¿Cómo mejora el sistema totalmente automático la eficiencia de la producción de placa de espuma XPS?

El sistema totalmente automático mejora la eficiencia al permitir la producción continua con una intervención manual mínima. Esto reduce los costos laborales y garantiza la calidad constante del producto durante todo el proceso de producción.