ترك رسالة

وجهات النظر: 222 المؤلف: ريبيكا النشر الوقت: 2025-03-04 الأصل: موقع

قائمة المحتوى

>> عملية البثق

● مكونات خط بثق لوحة رغوة XPS التلقائي 100 CO2 بالكامل

● مزايا استخدام ثاني أكسيد الكربون كعامل نفخ

● فوائد 100 CO2 CO2 تلقائي خط الرغوة الرغوة برفس

● اتجاهات السوق والتطورات المستقبلية

● خاتمة

>> 1. ما هي المواد الخام الأولية المستخدمة في إنتاج رغوة XPS؟

>> 2. كيف تخلق عملية البثق بنية الخلية المغلقة لرغوة XPS؟

>> 3. ما هي مزايا استخدام ثاني أكسيد الكربون كعامل نفخ في إنتاج رغوة XPS؟

>> 4. ما هو نطاق السماكة النموذجي لألواح رغوة XPS التي تنتجها خطوط البثق هذه؟

>> 5. كيف يعزز النظام التلقائي بالكامل كفاءة إنتاج لوحة رغوة XPS؟

100 ثاني أكسيد الكربون بالكامل خط البثق التلقائي لـ XPS Foam Board هو نظام تصنيع متطور مصمم لإنتاج لوحات رغوة البوليسترين (XPS) عالية الجودة باستخدام ثاني أكسيد الكربون (CO2) كعامل نفخ. هذه التكنولوجيا محورية في إنتاج مواد العزل الحرارية ، والتي تستخدم على نطاق واسع في البناء وغيرها من الصناعات. في هذه المقالة ، سوف نتعمق في تفاصيل خط الإنتاج هذا ، ومكوناته ، وعمليتها التشغيلية.

XPS Foam هو نوع من رغوة الخلية المغلقة الصلبة التي يتم تصنيعها من خلال عملية البثق. تشتهر بخصائص العزل الحرارية الممتازة ، والمتانة ، ومقاومة الرطوبة ، مما يجعلها مادة مثالية لتطبيقات مختلفة ، بما في ذلك عزل المباني والتبريد والتعبئة.

يبدأ إنتاج رغوة XPS بخرز البوليسترين ، والتي يتم دمجها مع عوامل نفخ مثل ثاني أكسيد الكربون أو البنتان أو البوتان. يتم تغذية هذه المواد في بثق حيث يتم ذوبانها وخلطها مع إضافات أخرى مثل الملونات ومثبطات اللهب. ثم يتم فرض الخليط المنصهر من خلال يموت ، حيث يتوسع ويصلب في ورقة رغوة.

قبل البثق ، تخضع حبات البوليسترين لعملية ما قبل التوسع باستخدام البخار والحرارة. تزيد هذه الخطوة من حجم الخرز ، مما يمنحهم بنية خلوية يعزز قدرات العزل الرغوة.

أثناء عملية البثق ، يتم ذوبان الخرز المسبق مسبقًا وخلط مع عوامل نفخ في بثق مزدوج. ثم يتم بثق الخليط من خلال الموت ، حيث يتوسع ويشكل ورقة من الرغوة. يلعب عامل النفخ دورًا مهمًا في إنشاء بنية الخلية المغلقة للرغوة ، وهو أمر ضروري لخصائص العزل الحرارية.

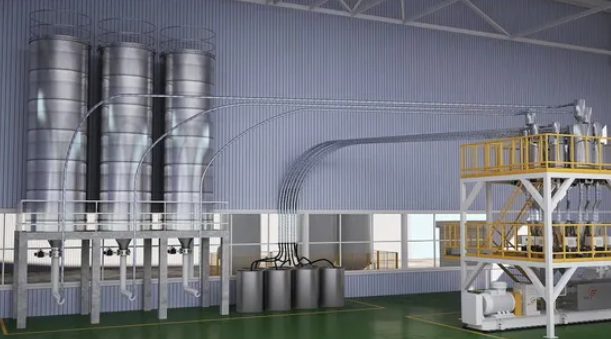

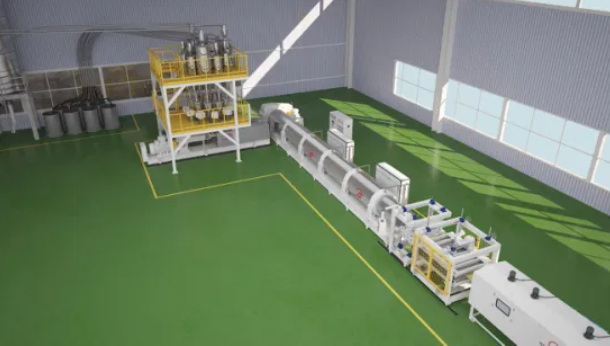

يتكون خط البثق 100 CO2 التلقائي التلقائي بالكامل XPS من عدة مكونات رئيسية:

1.

2. بثق النماء المزدوج: هذا هو المكان الذي يتم فيه ذوبان حبات البوليسترين وخلط مع عوامل النفخ وغيرها من المواد المضافة. يضمن البثق التدفئة والخلط الموحد ، وهو أمر بالغ الأهمية لإنتاج جودة رغوة متسقة.

3. يموت وتشكيل نظام: يتم فرض الخليط المنصهر من خلال الموت ، حيث يأخذ شكل ورقة. تم تصميم الموت للتحكم في سمك وعرض ورقة الرغوة.

4.

5. نظام القطع والتشذيب: يتم بعد ذلك قطع صفائح الرغوة ذات الصلابة إلى الطول المطلوب وتقلصها لإزالة المواد الزائدة.

6. نظام التغليف: أخيرًا ، يتم تعبئة لوحات الرغوة وإعدادها للنقل.

تتضمن العملية التشغيلية لخط بثق لوحة رغوة XPS التلقائي التلقائي 100 CO2 عدة مراحل:

1. تحضير المواد الخام: يتم تحضير حبات البوليسترين وعوامل النفخ وتغذيتها في الطارد.

2. البثق: يتم ذوبان الخليط وتجلبه من خلال الموت لتشكيل ورقة رغوة.

3. التبريد والتصلب: يتم تبريد ورقة الرغوة وتصلبها.

4. القطع والتشذيب: يتم قطع صفائح الرغوة إلى الحجم وتقلصها.

5. التغليف: يتم تعبئة لوحات الرغوة وإعدادها للشحن.

يوفر استخدام CO2 كعامل نفخ في 100 CO2 CO2 التلقائي التلقائي الكامل إفساد لوحة الرغوة العديد من المزايا:

- الفوائد البيئية: CO2 هو خيار أكثر ملاءمة للبيئة مقارنة بعوامل النفخ التقليدية مثل HCFCs و HFCs ، والتي لديها إمكانات عالية من الاحتباس الحراري.

- فعال التكلفة: ثاني أكسيد الكربون عمومًا أقل تكلفة من عوامل النفخ الأخرى ، مما يقلل من تكاليف الإنتاج.

- جودة الرغوة المحسنة: يمكن أن ينتج ثاني أكسيد الكربون الرغوة بهيكل خلية أكثر اتساقًا ، مما يعزز خصائص العزل الحرارية.

يوفر خط البثق 100 CO2 التلقائي التلقائي بالكامل XPS Foam Bostement عدة فوائد:

- الكفاءة العالية: يضمن النظام التلقائي بالكامل الإنتاج المستمر مع الحد الأدنى من التدخل اليدوي.

- جودة ثابتة: يضمن التحكم الدقيق في درجة الحرارة والضغط جودة الرغوة المتسقة.

- الاستدامة البيئية: استخدام ثاني أكسيد الكربون كعامل نفخ يقلل من التأثير البيئي.

تستخدم رغوة XPS على نطاق واسع في التطبيقات المختلفة بسبب خصائص العزل الحرارية الممتازة:

- عزل البناء: يتم استخدام رغوة XPS في الجدران والأرضيات والأسطح لتقليل فقدان الحرارة وتحسين كفاءة الطاقة.

- التبريد: يتم استخدامه في الحاويات المبردة ومرافق التخزين البارد للحفاظ على درجات حرارة منخفضة.

- التغليف: يتم استخدام رغوة XPS في مواد التغليف لحماية المنتجات من تقلبات درجة الحرارة.

من المتوقع أن ينمو الطلب على رغوة XPS بسبب زيادة الوعي بكفاءة الطاقة والاستدامة البيئية. مع تقدم التكنولوجيا ، يمكننا أن نتوقع تحسينات في كفاءة الإنتاج وجودة الرغوة. بالإضافة إلى ذلك ، سيظل استخدام عوامل النفخ الصديقة للبيئة بمثابة تركيز في هذه الصناعة.

أحد التحديات التي تواجهها الشركات المصنعة هي الحفاظ على جودة رغوة ثابتة مع تقليل التأثير البيئي. لمعالجة ذلك ، يستثمر المصنعون في تقنيات البثق المتقدمة وتحسين عمليات الإنتاج لتقليل النفايات وتحسين الكفاءة.

خط البثق 100 CO2 التلقائي التلقائي بالكامل XPS هو نظام تصنيع متطور يجمع بين الكفاءة والجودة والاستدامة البيئية. من خلال استخدام ثاني أكسيد الكربون كعامل نفخ ، فإن خط الإنتاج هذا لا يقلل من التكاليف فحسب ، بل يساهم أيضًا في عملية تصنيع أكثر ملاءمة للبيئة. مع استمرار نمو الطلب على مواد العزل الحرارية عالية الجودة ، تلعب هذه التكنولوجيا دورًا حاسمًا في تلبية تلك الاحتياجات.

المواد الخام الأولية المستخدمة في إنتاج رغوة XPS هي حبات البوليسترين وعوامل النفخ مثل ثاني أكسيد الكربون أو البنتان. قد يتم أيضًا تضمين إضافات أخرى مثل Colorants ومثبطات اللهب اعتمادًا على التطبيق.

تتضمن عملية البثق ذوبان حبات البوليسترين بعوامل نفخ ، والتي تتوسع أثناء مرورها عبر الوفاة ، مما يخلق بنية خلية مغلقة. هذا الهيكل ضروري لخصائص العزل الحراري للرغوة.

يوفر استخدام CO2 كعامل نفخ فوائد بيئية ، وفورات في التكاليف ، وجودة الرغوة المحسنة. ثاني أكسيد الكربون أكثر ملاءمة للبيئة من عوامل النفخ التقليدية ويمكن أن ينتج الرغوة مع بنية خلية متسقة.

يمكن أن يختلف نطاق السماكة النموذجي لألواح رغوة XPS ولكن يتراوح ما بين 20 مم و 120 مم ، اعتمادًا على إمكانيات التطبيق المحددة وخط الإنتاج.

يعزز النظام التلقائي بالكامل الكفاءة من خلال السماح بالإنتاج المستمر مع الحد الأدنى من التدخل اليدوي. هذا يقلل من تكاليف العمالة ويضمن جودة المنتج المتسقة خلال عملية الإنتاج.