Inhaltsmenü

● Einführung in XPS -Schaum

● Rohstoff- und Produktionsprozess

>> Vor-Expansionsprozess

>> Extrusionsprozess

● Komponenten der 100 CO2 Vollautomatischen XPS -Foam -Board -Extrusionslinie

● Betriebsprozess

● Vorteile der Verwendung von CO2 als Blasagent

● Vorteile der 100 CO2 Vollautomatischen XPS -Foam -Board -Extrusionslinie

● Anwendungen von XPS -Schaum

● Markttrends und zukünftige Entwicklungen

● Herausforderungen und Lösungen

● Abschluss

● FAQs

>> 1. Was sind die primären Rohstoffe, die in der XPS -Schaumproduktion verwendet werden?

>> 2. Wie erzeugt der Extrusionsprozess die geschlossene Zellstruktur von XPS-Schaum?

>> 3. Was sind die Vorteile der Verwendung von CO2 als Blasmittel in der XPS -Schaumproduktion?

>> 4. Was ist der typische Dicke von XPS -Schaumbrettern, die von diesen Extrusionsleitungen erzeugt werden?

>> 5. Wie verbessert das vollautomatische System die Effizienz der Produktion von XPS -Schaumplatten?

Die 100 CO2 vollständig Die Extrusionslinie für automatische XPS-Schaumplatine ist ein modernes Herstellungssystem, das hochwertige extrudierte Polystyrol-Schaumstoffplatten (XPS) mit Kohlendioxid (CO2) als Blasmittel erzeugt. Diese Technologie ist zentral bei der Herstellung von thermischen Isolationsmaterialien, die in den Bauen und anderen Branchen weit verbreitet sind. In diesem Artikel werden wir uns mit den Details dieser Produktionslinie, ihren Komponenten und ihrem Betriebsprozess befassen.

Einführung in XPS -Schaum

XPS-Schaum ist eine Art starrer, geschlossener Zellschaum, der durch einen Extrusionsprozess hergestellt wird. Es ist bekannt für seine hervorragenden thermischen Isolationseigenschaften, Haltbarkeit und Feuchtigkeitsbeständigkeit. Damit ist es ein ideales Material für verschiedene Anwendungen, einschließlich der Bauenisolierung, Kühlung und Verpackung.

Rohstoff- und Produktionsprozess

Die Produktion von XPS -Schaumstoff beginnt mit Polystyrolkügelchen, die mit Blasen wie CO2, Pentan oder Butan kombiniert werden. Diese Materialien werden in einen Extruder eingespeist, in dem sie geschmolzen und mit anderen Additiven wie Farbmitteln und Flammschutzmitteln gemischt werden. Die geschmolzene Mischung wird dann durch einen Würfel gezwungen, wo es sich ausdehnt und in ein Schaumstoffblatt verfestigt.

Vor-Expansionsprozess

Vor der Extrusion werden die Polystyrolkügelchen mit Dampf und Wärme vor dem Expansion vor dem Expansion unterzogen. Dieser Schritt erhöht das Volumen der Perlen und verleiht ihnen eine zelluläre Struktur, die die Isolationsfähigkeiten des Schaumstoffs verbessert.

Extrusionsprozess

Während des Extrusionsprozesses werden die vorexpandierten Perlen geschmolzen und mit Blasenmeistern in einem Doppelschalter-Extruder gemischt. Die Mischung wird dann durch einen Würfel extrudiert, wo es sich ausdehnt und ein Schaumblech bildet. Der Blasmittel spielt eine entscheidende Rolle bei der Schaffung der geschlossenen Zellstruktur des Schaums, die für seine thermischen Isolationseigenschaften wesentlich ist.

Komponenten der 100 CO2 Vollautomatischen XPS -Foam -Board -Extrusionslinie

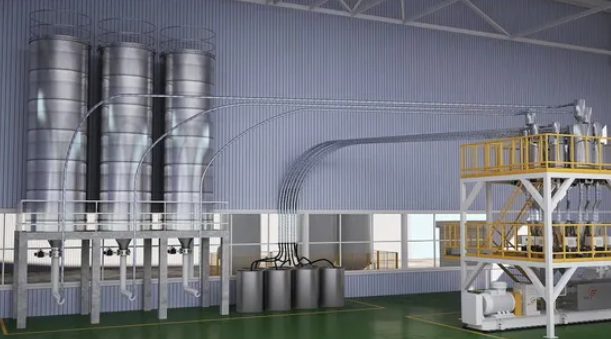

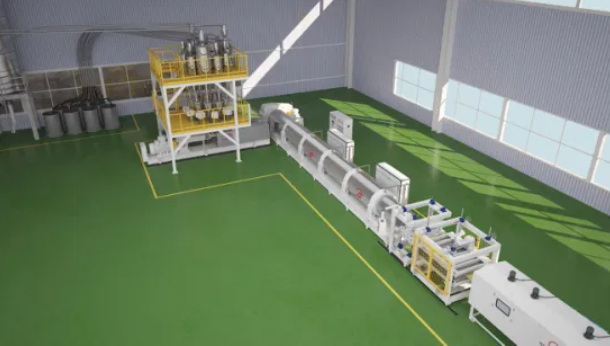

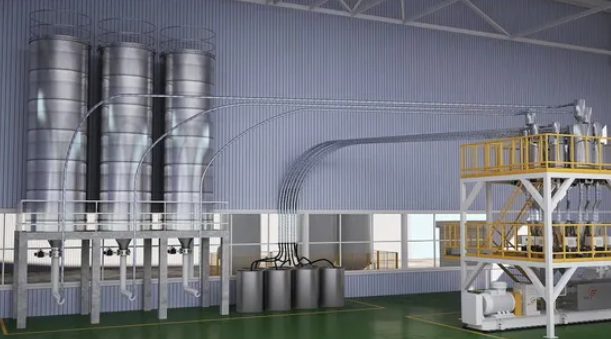

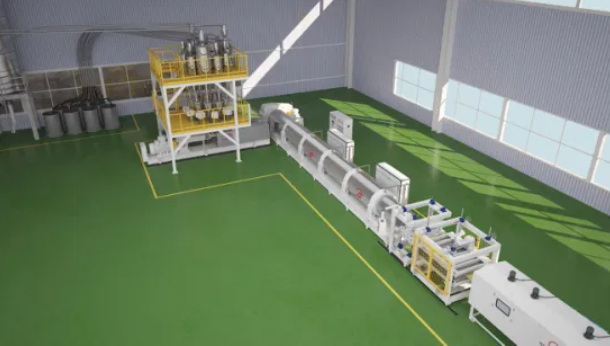

Die 100 CO2 Vollautomatische XPS -Foam -Board -Extrusionslinie besteht aus mehreren Schlüsselkomponenten:

1. Fütterungssystem: Dies beinhaltet ein Fütterungsgerät, das Rohstoffe genau in den Extruder misst und versorgt.

2. Doppelschalter-Extruder: Hier werden die Polystyrolkügelchen geschmolzen und mit Blasen und anderen Zusätzen gemischt. Der Extruder sorgt für ein gleichmäßiges Erhitzen und Mischen, was für die Erzeugung einer konsistenten Schaumqualität von entscheidender Bedeutung ist.

3. Sterben- und Formsystem: Die geschmolzene Mischung wird durch einen Würfel gezwungen, wo es die Form eines Blattes nimmt. Der Würfel ist so ausgelegt, dass die Dicke und Breite des Schaumstoffblatts gesteuert wird.

4. Kühl- und Verfestigungssystem: Nach der Extrusion verläuft das Schaumblech durch eine Kühlkammer, wo es seine Form festigt und aufrechterhält.

5. Schneiden und Trimmsystem: Die verfestigten Schaumblätter werden dann auf die gewünschte Länge geschnitten und beschnitten, um überschüssiges Material zu entfernen.

6. Verpackungssystem: Schließlich sind die Schaumstofftafeln verpackt und für den Transport vorbereitet.

Betriebsprozess

Der Betriebsprozess der 100 CO2 Vollautomatischen XPS -Foam -Board -Extrusionslinie umfasst mehrere Stufen:

1. Rohstoffzubereitung: Polystyrolperlen und Blasmittel werden in den Extruder vorbereitet und eingespeist.

2. Extrusion: Die Mischung wird durch einen Würfel geschmolzen und extrudiert, um ein Schaumstoffblatt zu bilden.

3. Kühlung und Verfestigung: Das Schaumstoffblatt ist abgekühlt und verfestigt.

4. Schneiden und Trimmen: Die Schaumbleche werden zu Größe geschnitten und beschnitten.

5. Verpackung: Die Schaumstoffbretter sind verpackt und für den Versand vorbereitet.

Vorteile der Verwendung von CO2 als Blasagent

Die Verwendung von CO2 als Blowing Agent in der 100 CO2 Vollautomatischen XPS Foam Board -Extrusionslinie bietet mehrere Vorteile:

- Umweltvorteile: CO2 ist eine umweltfreundlichere Option im Vergleich zu herkömmlichen Blasagenten wie HCFCs und HFCs, die höhere globale Erwärmungspotentiale aufweisen.

- Kosteneffektiv: CO2 ist im Allgemeinen günstiger als andere Blasmittel und senkt die Produktionskosten.

- Verbesserte Schaumqualität: CO2 kann Schaum mit einer konsistenten Zellstruktur erzeugen und seine thermischen Isolationseigenschaften verbessern.

Vorteile der 100 CO2 Vollautomatischen XPS -Foam -Board -Extrusionslinie

Die 100 CO2 Vollautomatische XPS Foam Board Extrusion Line bietet mehrere Vorteile:

- Hocheffizienz: Das vollautomatische System sorgt für eine kontinuierliche Produktion mit minimaler manueller Eingriff.

- Konsistente Qualität: Die genaue Kontrolle über Temperatur und Druck sorgt dafür, dass eine konsistente Schaumstoffqualität.

- Umweltverträglichkeit: Die Verwendung von CO2 als Blasmittel reduziert die Umweltauswirkungen.

Anwendungen von XPS -Schaum

Der XPS -Schaum wird aufgrund seiner hervorragenden Wärmedämmeigenschaften in verschiedenen Anwendungen häufig verwendet:

- Bauisolierung: XPS -Schaum wird in Wänden, Böden und Dächern verwendet, um den Wärmeverlust zu verringern und die Energieeffizienz zu verbessern.

- Kühlung: Es wird in Kühlbehältern und Kühlraum verwendet, um niedrige Temperaturen aufrechtzuerhalten.

- Verpackung: XPS -Schaum wird in Verpackungsmaterialien verwendet, um Produkte vor Temperaturschwankungen zu schützen.

Markttrends und zukünftige Entwicklungen

Der Nachfrage nach XPS -Schaum wird aufgrund des zunehmenden Bewusstseins für Energieeffizienz und Umweltverträglichkeit erwartet. Mit dem Fortschritt der Technologie können wir Verbesserungen der Produktionseffizienz und der Schaumwerbung erwarten. Darüber hinaus wird der Einsatz von umweltfreundlicheren Blowing -Agenten weiterhin ein Schwerpunkt in der Branche sein.

Herausforderungen und Lösungen

Eine der Herausforderungen für die Hersteller besteht darin, die konsistente Schaumstoffqualität aufrechtzuerhalten und gleichzeitig die Umwelteinflüsse zu verringern. Um dies anzugehen, investieren die Hersteller in fortschrittliche Extrusionstechnologien und optimieren Produktionsprozesse, um Abfall zu minimieren und die Effizienz zu verbessern.

Abschluss

Die 100 CO2 Vollautomatische XPS -Foam -Board -Extrusionslinie ist ein hoch entwickeltes Fertigungssystem, das Effizienz, Qualität und Umweltverträglichkeit kombiniert. Durch die Verwendung von CO2 als Blasagenten reduziert diese Produktionslinie nicht nur die Kosten, sondern beiträgt auch zu einem umweltfreundlicheren Herstellungsprozess bei. Da die Nachfrage nach hochwertigen Wärmedämmmaterialien weiter wächst, spielt diese Technologie eine entscheidende Rolle bei der Erfüllung dieser Bedürfnisse.

FAQs

1. Was sind die primären Rohstoffe, die in der XPS -Schaumproduktion verwendet werden?

Die in der XPS -Schaumproduktion verwendeten primären Rohstoffe sind Polystyrolperlen und Blasmittel wie CO2 oder Pentan. Andere Additive wie Farbmittel und Flammschutzmittel können je nach Anwendung ebenfalls enthalten sein.

2. Wie erzeugt der Extrusionsprozess die geschlossene Zellstruktur von XPS-Schaum?

Der Extrusionsprozess beinhaltet das Schmelzen der Polystyrolperlen mit Blasenmeistern, die sich beim Durchlaufen der Würfel ausdehnen und eine geschlossene Zellstruktur erzeugen. Diese Struktur ist für die thermischen Isolationseigenschaften des Schaumstoffs unerlässlich.

3. Was sind die Vorteile der Verwendung von CO2 als Blasmittel in der XPS -Schaumproduktion?

Die Verwendung von CO2 als Blasagent bietet Umweltvorteile, Kosteneinsparungen und eine verbesserte Schaumstoffqualität. CO2 ist umweltfreundlicher als herkömmliche Blasenmittel und kann Schaum mit einer konsistenten Zellstruktur produzieren.

4. Was ist der typische Dicke von XPS -Schaumbrettern, die von diesen Extrusionsleitungen erzeugt werden?

Der typische Dickenbereich von XPS -Schaumstoffplatten kann variieren, liegt jedoch je nach den spezifischen Anwendungs- und Produktionslinienfunktionen zwischen 20 mm und 120 mm.

5. Wie verbessert das vollautomatische System die Effizienz der Produktion von XPS -Schaumplatten?

Das vollautomatische System verbessert die Effizienz durch kontinuierliche Produktion mit minimaler manueller Eingriff. Dies senkt die Arbeitskosten und gewährleistet die konsistente Produktqualität während des gesamten Produktionsprozesses.