메시지를 남겨주세요

닫다

사이트를 선택하십시오

글로벌

소셜 미디어

컨텐츠 메뉴

● XPS 폼 소개

>> 예전 전 프로세스

>> 압출 과정

● 100 CO2 완전 자동 XPS 폼 보드 압출 라인의 구성 요소

● 운영 프로세스

● 100 CO2 완전 자동 XPS 폼 보드 압출 라인의 이점

● 도전과 솔루션

● 결론

● FAQ

>> 1. XPS 폼 생산에 사용되는 주요 원료는 무엇입니까?

>> 2. 압출 공정은 XPS 폼의 폐쇄 세포 구조를 어떻게 생성합니까?

>> 3. XPS 폼 생산에서 CO2를 블로킹 제로 사용하는 장점은 무엇입니까?

>> 4. 이러한 압출 라인에서 생성 된 XPS 폼 보드의 일반적인 두께 범위는 얼마입니까?

>> 5. 완전 자동 시스템은 XPS 폼 보드 생산의 효율을 어떻게 향상 시키는가?

100 CO2가 완전히 자동 XPS 폼 보드 압출 라인은 이산화탄소 (CO2)를 부는제로 사용하여 고품질 압출 폴리스티렌 (XPS) 폼 보드를 생산하도록 설계된 최첨단 제조 시스템입니다. 이 기술은 건설 및 기타 산업에서 널리 사용되는 열 단열재 생산에 중추적입니다. 이 기사에서는이 생산 라인, 구성 요소 및 운영 프로세스의 세부 사항을 탐구 할 것입니다.

XPS 폼은 압출 공정을 통해 제조되는 단단하고 폐쇄 된 세포 폼의 한 유형입니다. 우수한 열 절연 특성, 내구성 및 수분 저항성으로 유명하므로 단열재, 냉장 및 포장을 포함한 다양한 응용 분야에 이상적인 재료입니다.

XPS 폼의 생산은 폴리스티렌 비드로 시작되며, 이는 CO2, 펜탄 또는 부탄과 같은 부는 제제와 결합됩니다. 이 재료는 압출기로 공급되는데, 이들은 녹인 및 화염 지연제와 같은 다른 첨가제와 녹아서 압출기로 공급됩니다. 그런 다음 녹은 혼합물은 다이를 통해 강제로, 그곳에서 폼 시트로 팽창하고 굳 힙니다.

압출 전에, 폴리스티렌 비드는 증기와 열을 사용하여 확장 전 공정을 겪습니다. 이 단계는 비드의 부피를 증가시켜 폼의 절연 능력을 향상시키는 세포 구조를 제공합니다.

압출 공정 동안, 사전 확장 된 비드는 녹고 이중 스크류 압출기에서 블로킹 제와 혼합된다. 그런 다음 혼합물을 다이를 통해 압출하여 팽창하고 거품을 형성합니다. 블로킹 제는 폼의 폐쇄 형 셀 구조를 만드는 데 중요한 역할을하며, 이는 열 절연 특성에 필수적입니다.

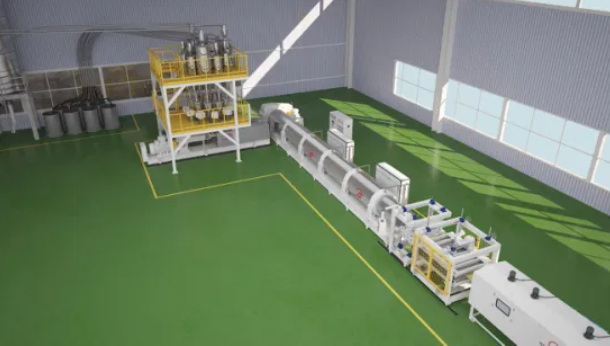

100 CO2 완전 자동 XPS 폼 보드 압출 라인은 몇 가지 주요 구성 요소로 구성됩니다.

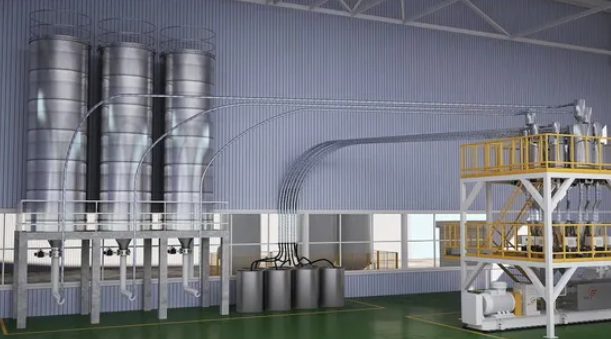

1. 수유 시스템 : 여기에는 원료를 압출기에 정확하게 측정하고 공급하는 공급 장치가 포함됩니다.

2. Double-Screw 압출기 : 폴리스티렌 비드가 녹고 불에 타는 제 및 기타 첨가제와 혼합 된 곳입니다. 압출기는 균일 한 가열 및 혼합을 보장하여 일관된 폼 품질을 생성하는 데 중요합니다.

3. 다이 및 형성 시스템 : 용융 혼합물은 죽음을 통해 강제로 시트 모양을 취합니다. 다이는 폼 시트의 두께와 폭을 제어하도록 설계되었습니다.

4. 냉각 및 응고 시스템 : 압출 후, 폼 시트는 냉각 챔버를 통과하여 냉각 챔버가 고화되고 유지됩니다.

5. 절단 및 트리밍 시스템 : 고형 된 폼 시트를 원하는 길이로 절단하고 트리밍하여 과도한 재료를 제거합니다.

6. 포장 시스템 : 마지막으로, 폼 보드는 포장되어 운송 준비가되었습니다.

100 CO2 완전 자동 XPS 폼 보드 압출 라인의 작동 프로세스에는 여러 단계가 포함됩니다.

1. 원료 준비 : 폴리스티렌 비드 및 블로킹 제를 제조하고 압출기에 공급합니다.

2. 압출 : 혼합물을 녹고 다이를 통해 압출되어 폼 시트를 형성한다.

3. 냉각 및 응고 : 폼 시트가 냉각되고 굳어집니다.

4. 절단 및 트리밍 : 폼 시트는 크기로 절단되어 트리밍됩니다.

5. 포장 : 폼 보드는 포장되어 운송 준비가 완료되었습니다.

100 CO2 완전 자동 XPS 폼 보드 압출 라인에서 Blowing Assing으로 CO2를 사용하면 다음과 같은 몇 가지 장점이 있습니다.

- 환경 적 이점 : CO2는 지구 온난화 잠재력이 높을 수있는 HCFC 및 HFC와 같은 전통적인 블로킹 에이전트에 비해 환경 친화적 인 옵션입니다.

- 비용 효율성 : CO2는 일반적으로 다른 블로우 에이전트보다 저렴하여 생산 비용이 줄어 듭니다.

- 개선 된 폼 품질 : CO2는보다 일관된 셀 구조로 폼을 생성하여 열 절연 특성을 향상시킬 수 있습니다.

100 CO2 완전 자동 XPS 폼 보드 압출 라인은 몇 가지 이점을 제공합니다.

- 고효율 : 완전 자동 시스템은 최소한의 수동 개입으로 지속적인 생산을 보장합니다.

- 일관된 품질 : 온도와 압력에 대한 정확한 제어는 일관된 폼 품질을 보장합니다.

- 환경 지속 가능성 : Blowing Agent로 CO2를 사용하면 환경 영향이 줄어 듭니다.

XPS 폼은 우수한 열 절연 특성으로 인해 다양한 응용 분야에서 널리 사용됩니다.

- 빌딩 단열재 : XPS 폼은 벽, 바닥 및 지붕에 사용되어 열 손실을 줄이고 에너지 효율을 향상시킵니다.

- 냉장 : 저온을 유지하기 위해 냉장 컨테이너 및 냉장 보관 시설에 사용됩니다.

- 포장 : XPS 폼은 포장 재료에 사용되어 온도 변동으로부터 제품을 보호합니다.

XPS 폼에 대한 수요는 에너지 효율에 대한 인식과 환경 지속 가능성에 대한 인식으로 인해 증가 할 것으로 예상됩니다. 기술이 발전함에 따라 생산 효율성과 폼 품질의 향상을 기대할 수 있습니다. 또한보다 환경 친화적 인 폭발 에이전트의 사용은 계속해서 업계에 중점을 둘 것입니다.

제조업체가 직면 한 과제 중 하나는 일관된 폼 품질을 유지하면서 환경 영향을 줄이는 것입니다. 이를 해결하기 위해 제조업체는 고급 압출 기술에 투자하고 폐기물을 최소화하고 효율성을 향상시키기 위해 생산 공정을 최적화하고 있습니다.

100 CO2 완전 자동 XPS 폼 보드 압출 라인은 효율성, 품질 및 환경 지속 가능성을 결합한 정교한 제조 시스템입니다. 이 생산 라인은 CO2를 폭파제로 활용함으로써 비용을 줄일뿐만 아니라보다 환경 친화적 인 제조 공정에 기여합니다. 고품질 열 단열재에 대한 수요가 계속 증가함에 따라이 기술은 이러한 요구를 충족시키는 데 중요한 역할을합니다.

XPS 폼 생산에 사용되는 1 차 원료는 폴리스티렌 비드 및 CO2 또는 펜탄과 같은 블로킹 제입니다. 색소 및 화염 지연제와 같은 다른 첨가제도 적용에 따라 포함될 수 있습니다.

압출 과정은 폴리스티렌 비드를 불고 폴로 스티렌 비드를 녹이는 것이 포함되며, 이들이 다이를 통과 할 때 팽창하여 폐쇄 된 세포 구조를 만듭니다. 이 구조는 폼의 열 절연 특성에 필수적입니다.

CO2를 블로킹 에이전트로 사용하면 환경 적 이점, 비용 절감 및 개선 된 폼 품질이 제공됩니다. CO2는 전통적인 블로킹 제보다 환경 친화적이며 일관된 세포 구조로 폼을 생성 할 수 있습니다.

XPS 폼 보드의 일반적인 두께 범위는 다양 할 수 있지만 일반적으로 특정 응용 프로그램 및 생산 라인 기능에 따라 20mm ~ 120mm 사이입니다.

완전 자동 시스템은 최소한의 수동 개입으로 지속적인 생산을 허용하여 효율성을 향상시킵니다. 이는 인건비를 줄이고 생산 공정 전반에 걸쳐 일관된 제품 품질을 보장합니다.