Inhaltsmenü

● Einführung in die Blechextrusion

● Die Rolle der nachgeschalteten Ausrüstung

● Arten von Blechextrusion nachgelagerte Geräte

>> Kühl- und Kalibrierungseinheiten

>> Abfahrtseinheiten oder Abzieher

>> Dickenmess- und Steuerungssysteme

>> Oberflächenbehandlungs- und Prägenmaschinen

>> Schneiden, Schneiden und Trimmengeräte

>> Wickeln, Stapeln und Startsysteme

>> Granulatoren und Verschrottungseinheiten

● Schlüsselfunktionen und Vorteile

● Anwendungen in Branchen

● Faktoren, die die Auswahl der Ausrüstung beeinflussen

● Integration und Automatisierung in modernen Linien

● Herausforderungen und Lösungen in der nachgelagerten Verarbeitung

● Abschluss

● FAQ

>> 1. Was sind die Hauptkomponenten einer Blechextrusion stromabwärts gelegen?

>> 2. Wie verbessert die nachgeschaltete Geräte die Blechqualität?

>> 3. Kann nachgelagerte Geräte für verschiedene Materialien oder Produkte angepasst werden?

>> 4. Welche Rolle spielt die Automatisierung bei der nachgelagerten Verarbeitung?

>> 5. Wie wird Schrottmaterial in den stromabwärts gelegenen Leitungen der Bleche Extrusion verwaltet?

Die Blechextrusion ist ein Eckpfeiler in der Kunststoff- und Materialindustrie, das die kontinuierliche Produktion von flachen Kunststoffblättern für Verpackungen, Bauwesen, Automobile, Elektronik und viele andere Sektoren ermöglicht. Während der Extrusionsprozess selbst kritisch ist, kann die Bedeutung der Blattextrusion nachgeschaltete Geräte nicht überbewertet werden. Diese Ausrüstung ist für die Umwandlung des heißen, frisch extrudierten Blattes in ein fertiges Produkt mit präzisen Abmessungen, Oberflächenqualität und mechanischen Eigenschaften verantwortlich. Verständnis der Funktionen, Typen und Vorteile des Blattes Extrusion nachgelagerte Geräte sind für Hersteller von wesentlicher Bedeutung, die eine qualitativ hochwertige, konsistente und effiziente Produktion suchen.

Einführung in die Blechextrusion

Die Blechextrusion ist ein kontinuierlicher Herstellungsprozess, bei dem rohe Kunststoffmaterialien geschmolzen und durch einen flachen Würfel gedrückt werden, um ein kontinuierliches Blatt zu bilden. Der Vorgang beginnt mit der Fütterung von Plastikpellets oder Granulat in einen Extruder. Innerhalb des Extruders wird das Material erhitzt, gemischt und unter Druck gesetzt, bevor er durch einen Würfel gezwungen wird, was die Breite und Dicke des Blattes definiert.

Die Umwandlung von geschmolzenem Kunststoff zu einem fertigen, verwendbaren Blatt endet jedoch nicht bei der Würfel. Hier wird die nachgeschaltete Blech -Extrusionsausrüstung unverzichtbar und übernimmt das Extruded Sheet für seine endgültige Anwendung oder weitere Verarbeitung, um das extrudierte Blatt zu kühlen, zu beenden, zu inspizieren und zu bereiten.

Die Rolle der nachgeschalteten Ausrüstung

Bleche Extrusion Downstream -Geräte bezieht sich auf alle Maschinen und Systeme, die nach dem Extrusionssterben in einer Produktionslinie positioniert sind. Sein Hauptzweck ist es, das extrudierte Blatt zu verarbeiten, zu beenden und zu bewältigen, wenn es aus dem Würfel kommt, um sicherzustellen, dass es strenge Qualitäts- und Dimensionsstandards entspricht, bevor er geschnitten, verwundet oder auf andere Weise für den Versand oder die weiteren Produktionsstufen vorbereitet wird.

Diese Ausrüstung führt mehrere wesentliche Aufgaben aus:

- Kühlung und Verfestigung des extrudierten Blattes

- Kalibrieren und Steuerung von Dicke und Breite

- Oberflächenverarbeitung, Texturierung oder Prägung

- Schneiden oder Schneiden auf die erforderlichen Abmessungen

- Überprüfung auf Qualitätskontrolle

- Sammeln, Wickeln oder Stapeln fertige Blätter

Ohne wirksame nachgeschaltete Geräte kann selbst der beste Extrusionsprozess zu verzerrten, ungleichmäßigen oder anderweitigen fehlerhaften Blättern führen, was zu Ineffizienzen für materielle Abfälle und Produktionskräfte führt.

Arten von Blechextrusion nachgelagerte Geräte

Bleche Extrusion Downstream-Geräte umfassen eine breite Palette von spezialisierten Maschinen und Systemen, die jeweils auf eine bestimmte Stufe des Post-Extrusion-Prozesses zugeschnitten sind. Die häufigsten Typen sind:

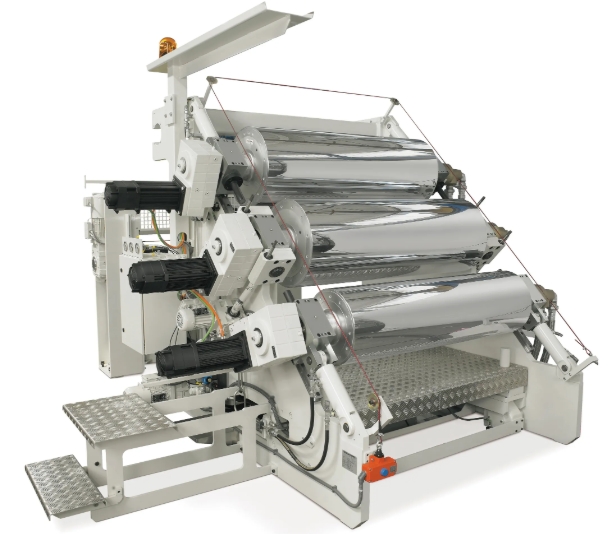

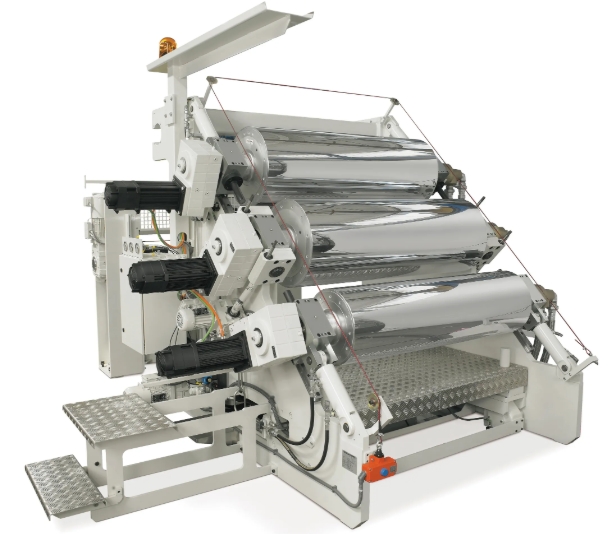

Kühl- und Kalibrierungseinheiten

Nachdem die Plastikfolie aus der Sterbe hervorgeht, ist sie immer noch heiß und formbar. Kühlrollen oder Kalibrierungstische bringen das Blatt schnell auf die gewünschte Temperatur, verfestigen seine Form und gewährleisten eine konsistente Dicke und Flachheit. Diese Einheiten verwenden häufig Wasser- oder Luftkühlung und können Präzisionswalzen mit variabler Geschwindigkeitsregelung für optimale Ergebnisse enthalten.

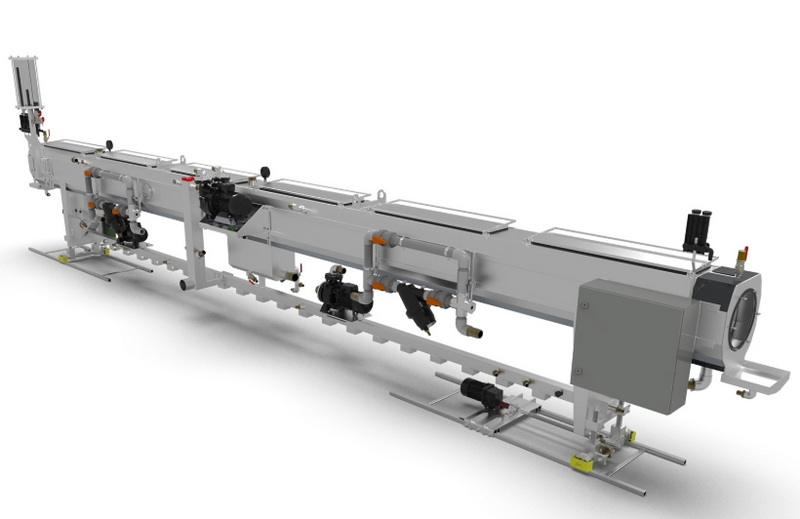

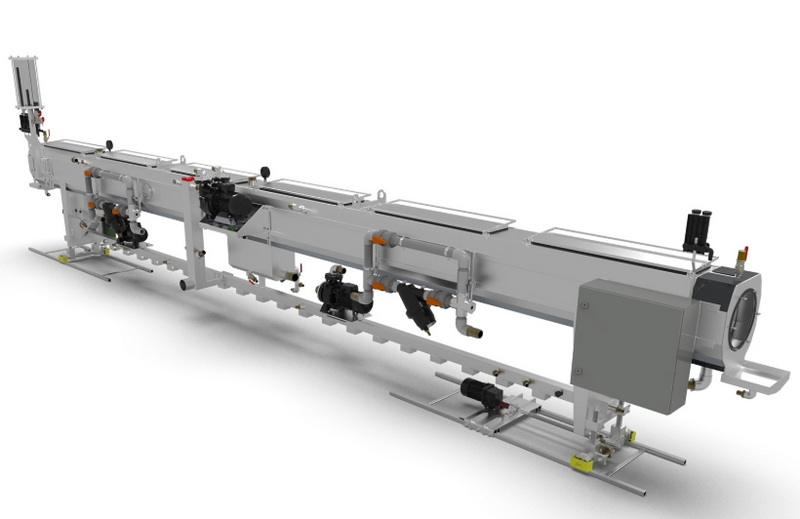

Abfahrtseinheiten oder Abzieher

Die Ausrüstung der Geräte speichert das Blatt vorsichtig und zieht es mit einer kontrollierten Geschwindigkeit durch die stromabwärts gelegene Linie. Dies gewährleistet eine konsistente Spannung und trägt dazu bei, die gewünschte Dicke und Oberflächenqualität aufrechtzuerhalten. Moderne Abschlüsse bieten häufig Servo- oder variable Frequenz-Laufwerke für eine präzise Geschwindigkeitsregulierung.

Dickenmess- und Steuerungssysteme

Inline -Dicke -Messgeräte überwachen Sensoren, um die Dicke und Breite des Blechs kontinuierlich zu überwachen. Diese Systeme können Feedback bereitstellen, um den Stempel oder die Rollenlücke automatisch anzupassen, um sicherzustellen, dass das Blatt während der gesamten Produktion in engen Toleranzen bleibt.

Oberflächenbehandlungs- und Prägenmaschinen

Abhängig vom Endverbrauch erfordern Blätter möglicherweise Oberflächenstruktur, Präge oder Beschichtung. Prägenmaschinen verwenden gemusterte Rollen, um bestimmte Texturen zu vermitteln, während Beschichtungseinheiten Schutz- oder dekorative Schichten anwenden können, um die Leistung oder das Aussehen zu verbessern.

Schneiden, Schneiden und Trimmengeräte

Sobald das Blatt abgekühlt und fertig ist, wird es zu den erforderlichen Abmessungen geschnitten oder geschnitten. Das Schneiden von Geräten reicht von Rotationsmessern und Guillotinen bis hin zu Laserschneidern für hochpräzise Anwendungen. Kantenverziersysteme entfernen überschüssiges Material, das zum Recycling gesammelt werden kann.

Wickeln, Stapeln und Startsysteme

Der letzte Schritt besteht darin, das fertige Blatt zu sammeln. Abhängig von der Dicke und Flexibilität können Blätter in Rollen verwundet oder in flachen Blättern gestapelt werden. Automatische Startsysteme sorgen für ein sanftes Handling, um Schäden zu vermeiden und eine effiziente Verpackung oder den Transport zu erleichtern.

Granulatoren und Verschrottungseinheiten

Um Materialabfälle zu minimieren, werden Randverkleidungen und Off-Spec-Blätter häufig zu Granulatoren eingespeist, die sie auf Reglermaterial reduzieren, das wieder in den Extrusionsprozess eingeführt werden kann.

Schlüsselfunktionen und Vorteile

Die Sheet Extrusion Downstream-Geräte ist so konzipiert, dass sie mehrere kritische Funktionen liefern, die die Produktqualität, Produktionseffizienz und Kosteneffizienz direkt beeinflussen:

- Präzision und Konsistenz: Fortgeschrittene Steuerungssysteme und Rückkopplungsschleifen stellen sicher, dass Blätter mit gleichmäßiger Dicke, Breite und Oberflächenqualität hergestellt werden.

- Verbesserte Produktivität: Automatische nachgeschaltete Geräte reduziert die manuelle Intervention, erhöht den Durchsatz und minimiert Ausfallzeiten.

- Materialeffizienz: Inline -Schrottsammlung und Recyclingsysteme tragen dazu bei, Abfälle und niedrigere Rohstoffkosten zu senken.

- Qualitätssicherung: Inline -Inspektions- und Messsysteme erkennen frühzeitig Defekte und verhindern, dass defekte Produkte Kunden erreichen.

- Anpassung: Modulare Downstream -Setups ermöglichen es den Herstellern, die Linie auf bestimmte Produkte, Materialien oder Kundenanforderungen anzupassen.

Anwendungen in Branchen

Bleche Extrusion Downstream -Geräte werden in einer Vielzahl von Branchen verwendet, von denen jeweils einzigartige Anforderungen an Blatteigenschaften und Oberflächen sind:

- Verpackung: Produktion von Lebensmittelbehältern, Blasenpackungen und Tabletts.

- Konstruktion: Herstellung von Wandpaneele, Dachblättern und Isolationsbrettern.

- Automobile: Produktion von Innenausstattung, Unterbodenpaneele und Schutzabdeckungen.

- Elektronik: Erstellung von Isolierblättern und Schutzfilmen.

- Beschilderung und Anzeige: Herstellung von Werbebrettern und Display -Panels.

- Medizin: Produktion von sterilen Verpackungs- und Gerätekomponenten.

Für jede Anwendung ist möglicherweise spezifische Downstream-Gerätekonfigurationen erforderlich, z.

Faktoren, die die Auswahl der Ausrüstung beeinflussen

Bei der Auswahl der rechten Blatt -Extrusion nachgelagerte Geräte werden mehrere Schlüsselfaktoren berücksichtigt:

- Materialtyp: Verschiedene Polymere (z. B. PET, PVC oder PP) haben einzigartige Kühl-, Handhabungs- und Endanforderungen.

- Blechabmessungen: Die gewünschte Dicke, Breite und Länge bestimmen die Größe und Kapazität der nachgeschalteten Geräte.

- Produktionsgeschwindigkeit: Hochgeschwindigkeitslinien erfordern robuste, automatisierte Systeme, um Schritt zu halten, ohne die Qualität zu beeinträchtigen.

- Produkttoleranzen: Anwendungen mit engen Dimensions- oder Oberflächenqualitätsanforderungen erfordern fortschrittliche Mess- und Steuerungssysteme.

- Integrationsbedarf: Die Kompatibilität mit vorgelagerten und nachgelagerten Prozessen, einschließlich Automatisierung und Datenintegration, ist für moderne Fertigungsleitungen von entscheidender Bedeutung.

- Kosteneffizienz: Geräte sollten Vorabinvestitionen mit langfristigen Betriebskosten, Wartung und Flexibilität für zukünftige Produktänderungen ausgleichen.

Integration und Automatisierung in modernen Linien

Die Entwicklung der nachgeschalteten Ausrüstung der Blechextrusion wurde durch Erhöhung der Automatisierung und Integration gekennzeichnet. Moderne Linien verfügen über zentralisierte Steuerungssysteme, die Extruder, Downstream -Geräte und Hilfssysteme synchronisieren. Diese Integration ermöglicht:

- Echtzeitüberwachung und Anpassung von Prozessparametern

- Automatisierte Qualitätskontrolle und Defektabstoßung

- nahtlose Umstellung für verschiedene Produkte oder Materialien

- Datenerfassung für die Prozessoptimierung und Rückverfolgbarkeit

Die Automatisierung verbessert nicht nur die Effizienz, sondern verbessert auch die Sicherheit der Arbeitskräfte, indem es die manuelle Handhabung heißer oder schwerer Materialien verringert.

Herausforderungen und Lösungen in der nachgelagerten Verarbeitung

Trotz technologischer Fortschritte steht die Downstream -Verarbeitung von Blechextrusionen zu verschiedenen Herausforderungen:

- Aufrechterhaltung der dimensionalen Stabilität: Variationen der Temperatur-, Geschwindigkeits- oder Materialeigenschaften können zu Verzerrungen oder ungleichmäßigen Dicken führen. Präzisionskontrollsysteme und fortschrittliche Kühleinheiten tragen dazu bei, diese Probleme zu mildern.

-Umgang mit Hochvolumenschrott: Effiziente Granulations- und Wiederaufbereitungssysteme sind für die Verwaltung von Edge-Ausrüstungen und Off-Spec-Blättern unerlässlich, ohne die Produktion zu stören.

- Produktumwechsel: Flexible, modulare nachgeschaltete Geräte ermöglicht schnelle Umstellung, die Ausfallzeiten verringern und die Reaktionsfähigkeit auf Marktanforderungen erhöhen.

- Qualitätssicherung: Inline -Inspektionssysteme und automatisierte Ablehnung des Fehlers minimieren das Risiko von fehlerhaften Produkten, die Kunden erreichen.

Durch kontinuierliche Innovation im nachgelagerten Gerätedesign, einschließlich intelligentere Steuerelemente und modulare Komponenten, hilft es den Herstellern, diese Herausforderungen zu bewältigen und die sich entwickelnden Anforderungen des Marktes zu erfüllen.

Abschluss

Bleche Extrusion Downstream -Geräte bildet das Rückgrat einer erfolgreichen Blatt -Extrusionslinie. Durch das Abkühlen, Kalibrieren, Fertigstellen, Inspektieren und Vorbereiten von extrudierten Blättern stellt diese Ausrüstung sicher, dass die Produkte die höchsten Qualitäts- und Effizienzstandards entsprechen. Da die Branchen eine größere Präzision, Anpassung und Nachhaltigkeit erfordern, wird die Rolle fortschrittlicher nachgelagerter Geräte nur an Bedeutung gewachsen. Die Investition in die rechts abgeschalteten Lösungen erhöht nicht nur die Produktqualität, sondern fördert auch die Produktivität, reduziert Abfall und positioniert die Hersteller für langfristigen Erfolg.

FAQ

1. Was sind die Hauptkomponenten einer Blechextrusion stromabwärts gelegen?

Eine typische Blechextrusion stromabwärts gelegene Kühl- und Kalibrierungseinheiten, Abkleidungs- oder Abziehsysteme, Dickenmessgeräte, Oberflächenbehandlung oder Prägenmaschinen, Schnitt- und Slittungsgeräte, Wickel- oder Stapelsysteme sowie Granulatoren für die Wiederaufbereitung.

2. Wie verbessert die nachgeschaltete Geräte die Blechqualität?

Nachgeschaltete Geräte sorgt dafür, dass eine konsequente Kühlung, eine präzise Dicke, Oberflächenverarbeitung und genaues Schneiden, die alle für die Erzeugung hochwertiger Blätter entsprechen, die strengen Branchenstandards entsprechen.

3. Kann nachgelagerte Geräte für verschiedene Materialien oder Produkte angepasst werden?

Ja, die meisten modernen Blatt -Extrusion -Downstream -Geräte sind modular und können angepasst oder neu konfiguriert werden, um verschiedene Polymere, Blechgrößen, Oberflächen und Produktionsgeschwindigkeiten zu verarbeiten.

4. Welche Rolle spielt die Automatisierung bei der nachgelagerten Verarbeitung?

Die Automatisierung verbessert die Effizienz, Konsistenz und Sicherheit, indem alle Elemente der Extrusionslinie synchronisiert werden, wodurch Echtzeit-Prozessanpassungen, automatisierte Qualitätskontrolle und schnelle Produktwechsel ermöglicht werden.

5. Wie wird Schrottmaterial in den stromabwärts gelegenen Leitungen der Bleche Extrusion verwaltet?

Edge-Ausstattung und Off-Spec-Blätter werden typischerweise gesammelt und in Granulatoren eingespeist, wodurch sie auf das Reglermaterial reduziert werden, das wieder in den Extrusionsprozess recycelt werden kann, wodurch Abfall minimiert und die Rohstoffkosten gesenkt werden können.