Ponuka obsahu

● Úvod do vytláčania listov

● Úloha následného zariadenia

● Typy vytláčania listov po prúde zariadenia

>> Chladiace a kalibrujúce jednotky

>> Jednotky na prepravu alebo sťahovák

>> Hrúbka meracie a riadiace systémy

>> Stroje na povrchové ošetrenie a reliéf

>> Zariadenie na rezanie, rezanie a orezávanie

>> Vinutia, stohovanie a vzletové systémy

>> Granulátory a šrot prepracovanie jednotiek

● Kľúčové funkcie a výhody

● Aplikácie v priemysle

● Faktory ovplyvňujúce výber zariadenia

● Integrácia a automatizácia v moderných riadkoch

● Výzvy a riešenia v následnom spracovaní

● Záver

● Často

>> 1. Aké sú hlavné komponenty vytláčania listov po prúde?

>> 2. Ako zlepšuje následné vybavenie kvalita plechu?

>> 3. Dá sa následné zariadenie prispôsobiť pre rôzne materiály alebo výrobky?

>> 4. Akú úlohu zohráva automatizácia pri spracovaní po prúde?

>> 5. Ako sa spravuje materiál šrotu v linkách vytláčania plachtov?

Vylúčenie z plachiet je základný proces v priemysle plastov a materiálov, ktorý umožňuje nepretržitú výrobu plochých plastových listov pre balenie, konštrukciu, automobilový priemysel, elektroniku a mnoho ďalších sektorov. Aj keď je samotný proces extrúzie kritický, význam vytláčania listov po prúde nie je možné nadhodnotiť. Táto súprava zariadenia je zodpovedná za transformáciu horúceho, čerstvo extrudovaného hárku na hotový produkt s presnými rozmermi, kvalitou povrchu a mechanickými vlastnosťami. Pochopenie funkcií, typov a výhod hárku Extrúzne vybavenie je nevyhnutné pre výrobcov, ktorí hľadajú vysoko kvalitné, konzistentné a efektívne výrobu.

Úvod do vytláčania listov

Vylúčenie z plachty je kontinuálny výrobný proces, v ktorom sa surové plastové materiály roztopia a tlačia cez plochú matrice, aby sa vytvoril nepretržitý list. Proces začína kŕmením plastových peliet alebo granúl do extrudéra. Vo vnútri extrudéra je materiál zahrievaný, zmiešaný a natlakovaný pred tým, ako je vytlačený cez matku, ktorá definuje šírku a hrúbku hárku.

Transformácia z roztaveného plastu na hotový, použiteľný list sa však nekončí pri matrici. To je miesto, kde sa zariadenie vytlačuje po prúde po prúde, ktoré sa stáva nevyhnutným, prevzatím chladu, tvaru, dokončenia, kontroly a prípravy extrudovaného hárku na svoju konečnú aplikáciu alebo ďalšie spracovanie.

Úloha následného zariadenia

Vylúčenie z plachiet po prúde sa vzťahuje na všetky stroje a systémy umiestnené po vytlačení odumierania vo výrobnej linke. Jeho primárnym účelom je spracovávať, dokončiť a spracovať extrudovaný list, keď opúšťa matricu, čím sa zabezpečí, že spĺňa prísne kvalitné a rozmerové normy pred tým, ako bude rez, zranený alebo inak pripravený na prepravu alebo ďalšie výrobné kroky.

Toto zariadenie vykonáva niekoľko základných úloh:

- Chladenie a upevnenie extrudovaného hárku

- Kalibrácia a kontrola hrúbky a šírky

- povrchová úprava, textúrovanie alebo reliéf

- Rezanie alebo rozrezávanie požadovaných rozmerov

- Kontrola kontroly kvality

- Zhromažďovanie, vinutie alebo stohovanie hotových listov

Bez efektívneho následného vybavenia môže dokonca aj najlepší proces extrúzie viesť k pokrivovaným, nerovnomerným alebo iným defektným listom, čo vedie k neefektívnosti materiálu a výroby.

Typy vytláčania listov po prúde zariadenia

Zariadenie na vytlačenie listov zahŕňa širokú škálu špecializovaných strojov a systémov, z ktorých každé sú prispôsobené určitému štádiu procesu po extrúzii. Najbežnejšie typy zahŕňajú:

Chladiace a kalibrujúce jednotky

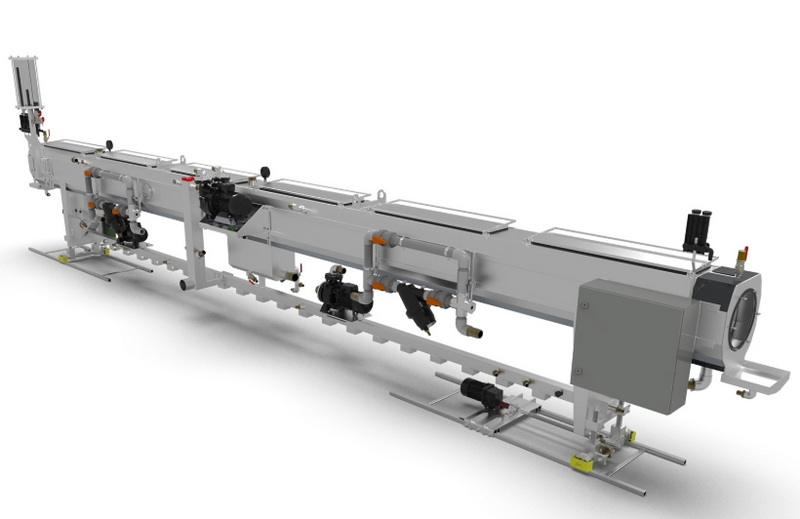

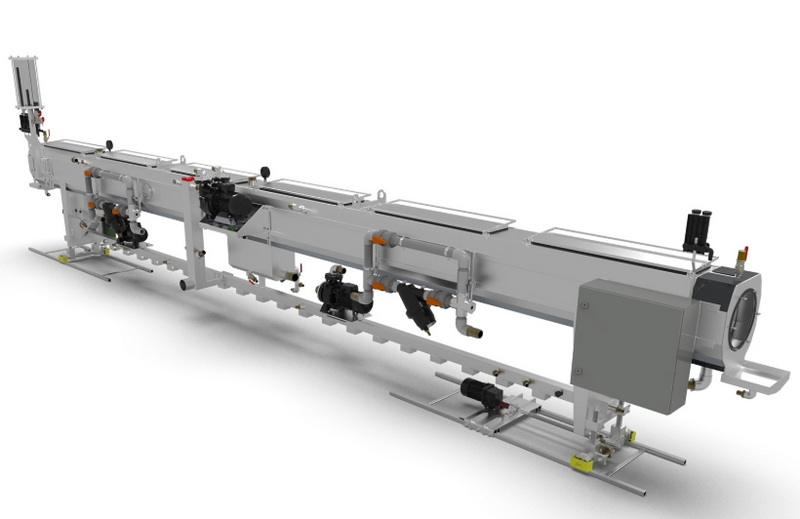

Keď sa plastová plachta objaví z matrice, je stále horúca a poddajná. Chladiace rolky alebo kalibračné tabuľky rýchlo prinášajú plachtu na požadovanú teplotu, upevňujú jej tvar a zabezpečujú konzistentnú hrúbku a rovinnosť. Tieto jednotky často používajú chladenie vody alebo vzduchu a môžu obsahovať presné valčeky s variabilnou reguláciou rýchlosti pre optimálne výsledky.

Jednotky na prepravu alebo sťahovák

Odťahovacie zariadenie jemne uchopí plachtu a vytiahne ho cez riadok po prúde riadenou rýchlosťou. To zaisťuje konzistentné napätie a pomáha udržiavať požadovanú hrúbku a kvalitu povrchu. Moderné ťahy často obsahujú servo alebo variabilné frekvenčné jednotky pre presnú reguláciu rýchlosti.

Hrúbka meracie a riadiace systémy

Inline hrúbky meradlo používajú senzory na nepretržité monitorovanie hrúbky a šírky listu. Tieto systémy môžu poskytnúť spätnú väzbu na automatickú úpravu medzery s matricimi alebo rolmi, čím sa zabezpečí, aby zostavy hárku v rámci prísnych tolerancií počas výroby.

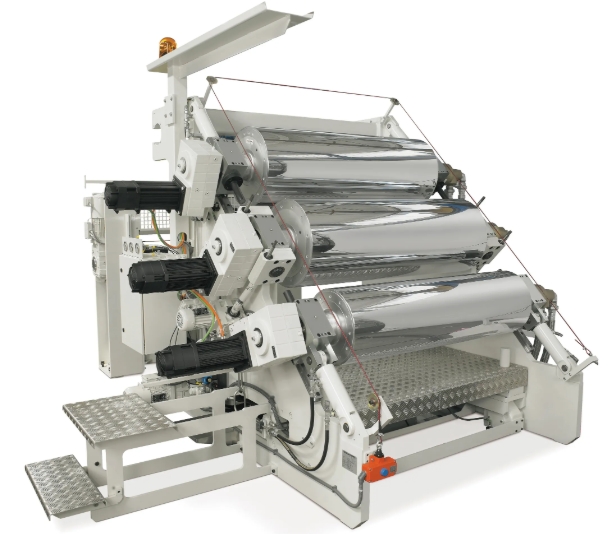

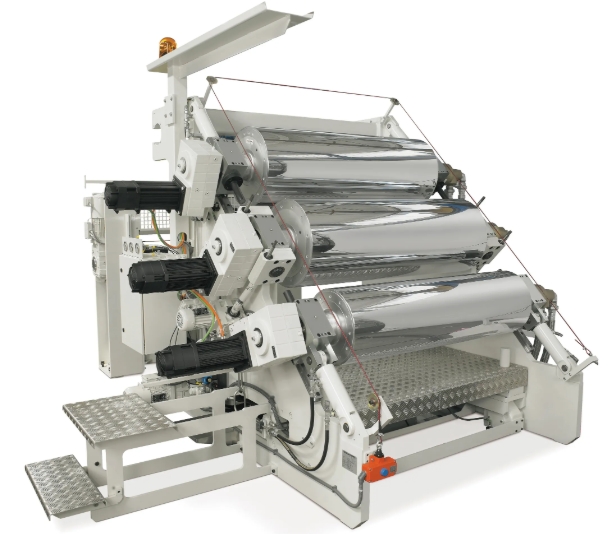

Stroje na povrchové ošetrenie a reliéf

V závislosti od koncového použitia môžu listy vyžadovať textúrovanie povrchu, reliéf alebo povlak. Reliéfové stroje používajú vzorované valčeky na prepožičanie špecifických textúr, zatiaľ čo poťahovacie jednotky môžu na zlepšenie výkonu alebo vzhľadu aplikovať ochranné alebo dekoratívne vrstvy.

Zariadenie na rezanie, rezanie a orezávanie

Po ochladení a dokončení plachty sa odreže alebo štrbinuje do požadovaných rozmerov. Rezacie zariadenia sa pohybujú od rotačných nožov a gilotínov po laserové nožnice pre vysoko presné aplikácie. Systémy lemovania okrajov odstraňujú prebytočný materiál, ktorý je možné zhromaždiť na recykláciu.

Vinutia, stohovanie a vzletové systémy

Posledný krok zahŕňa zhromažďovanie hotového hárku. V závislosti od hrúbky a flexibility môžu byť listy zranené do roliek alebo naskladané do plochých listov. Automatizované systémy vzletu zabezpečujú jemnú manipuláciu, aby sa predišlo poškodeniu a uľahčilo efektívne balenie alebo prepravu.

Granulátory a šrot prepracovanie jednotiek

Aby sa minimalizoval odpadový odpad, obrusy z okrajov a hárky mimo Spec sa často privádzajú do granulátorov, ktoré ich znižujú na prehodnotenie materiálu, ktorý je možné znovu zaviesť do procesu extrúzie.

Kľúčové funkcie a výhody

Vylúčenie listov po prúde je navrhnuté tak, aby poskytovalo niekoľko kritických funkcií, ktoré priamo ovplyvňujú kvalitu výrobku, efektívnosť výroby a nákladovú efektívnosť:

- Presnosť a Konzistencia: Pokročilé riadiace systémy a slučky spätnej väzby zabezpečujú výrobu listov s rovnomernou hrúbkou, šírkou a kvalitou povrchu.

- Vylepšená produktivita: Automatizované následné zariadenie znižuje manuálny zásah, zvyšuje priepustnosť a minimalizuje prestoje.

- Efektívnosť materiálu: Inline Strucké systémy zberu a recyklácie pomáhajú znižovať odpady a nižšie náklady na suroviny.

- Zabezpečenie kvality: Systémy Inline Inspection and Measurement Systems detekujú defekty včas, čím zabránia defektným produktom osloviť zákazníkov.

- Prispôsobenie: Modulárne nastavenia na nasledujúcom prúde umožňujú výrobcom prispôsobiť linku pre konkrétne výrobky, materiály alebo požiadavky zákazníkov.

Aplikácie v priemysle

Vylúčenie z plachiet po prúde sa používa v rozsiahlom rozsahu odvetví, z ktorých každá má jedinečné požiadavky na vlastnosti a povrchové úpravy hárkov:

- Balenie: Výroba potravinových nádob, pľuzgierových balíčkov a podnosov.

- Konštrukcia: Výroba nástenných panelov, strešných listov a izolačných dosiek.

- Automobilový priemysel: Výroba vnútorného lemovania, panelov s podvozkom a ochranné obaly.

- Elektronika: Vytvorenie izolačných listov a ochranných filmov.

- Značenie a zobrazenie: Vyrobenie reklamných dosiek a zobrazovacích panelov.

- Medical: Výroba sterilných obalov a komponentov zariadení.

Každá aplikácia môže vyžadovať špecifické konfigurácie následných zariadení, ako sú napríklad anti-statické poťahovacie jednotky pre elektroniku alebo reliéfne stroje pre dekoratívne panely.

Faktory ovplyvňujúce výber zariadenia

Výber správneho vytláčania hárkov po prúde zariadenia zahŕňa zváženie niekoľkých kľúčových faktorov:

- Typ materiálu: Rôzne polyméry (napríklad PET, PVC alebo PP) majú jedinečné požiadavky na chladenie, manipuláciu a dokončenie.

- Rozmery listov: požadovaná hrúbka, šírka a dĺžka diktujú veľkosť a kapacitu zariadenia po prúde.

- Výrobná rýchlosť: Vysokorýchlostné linky vyžadujú robustné automatizované systémy na udržanie tempa bez ohrozenia kvality.

- Tolerancie produktu: Aplikácie s prísnymi dimenzionálnymi požiadavkami na kvalitu povrchu si vyžadujú pokročilé systémy merania a riadenia.

- Potreby integrácie: Kompatibilita s procesmi proti prúdu a po prúde, vrátane automatizácie a integrácie údajov, je rozhodujúca pre moderné výrobné linky.

- Nákladová efektívnosť: Zariadenie by malo vyvážiť predchádzajúce investície s dlhodobými prevádzkovými nákladmi, údržbou a flexibilitou pre budúce zmeny produktov.

Integrácia a automatizácia v moderných riadkoch

Vývoj vytláčania listov po prúde zariadenia bol vyznačený zvýšením automatizácie a integrácie. Moderné riadky sú vybavené centralizovanými riadiacimi systémami, ktoré synchronizujú extrudér, následné vybavenie a pomocné systémy. Táto integrácia umožňuje:

- Monitorovanie a úprava procesných parametrov v reálnom čase

- Automatizované riadenie kvality a odmietnutie defektov

- Bezproblémové vymeny pre rôzne výrobky alebo materiály

- Zber údajov pre optimalizáciu procesu a sledovateľnosť

Automatizácia nielen zlepšuje účinnosť, ale tiež zvyšuje bezpečnosť pracovníkov znížením manuálnej manipulácie s horúcimi alebo ťažkými materiálmi.

Výzvy a riešenia v následnom spracovaní

Napriek technologickému pokroku čelí vytláčaniu plachiet po prúde spracovania niekoľkých výziev:

- Udržiavanie rozmerovej stability: Zmeny teploty, rýchlosti alebo vlastností materiálu môžu spôsobiť deformovanie alebo nerovnomernú hrúbku. Presné riadiace systémy a pokročilé chladiace jednotky pomáhajú zmierňovať tieto problémy.

-Manipulácia s veľkoobjemovým šrotom: Efektívne systémy granulácie a prepracovania sú nevyhnutné na riadenie okrajových oblúkov a hárkov mimo SEC bez narušenia výroby.

- Prehadzovanie produktu: Flexibilné, modulárne následné vybavenie umožňuje rýchle prechody, znižovanie prestoje a zvyšovanie citlivosti na požiadavky trhu.

- Zabezpečenie kvality: Inline inšpekčné systémy a automatizované odmietnutie defektov minimalizujú riziko chybných produktov, ktoré sa dostanú k zákazníkom.

Neustále inovácie v dizajne následných zariadení vrátane inteligentnejších kontrol a modulárnych komponentov pomáhajú výrobcom prekonať tieto výzvy a spĺňať vyvíjajúce sa požiadavky trhu.

Záver

Vytláčanie listov po prúde zariadenia tvorí chrbticu akejkoľvek úspešnej linky vytláčania hárkov. Chladením, kalibráciou, dokončením, kontrolou a prípravou extrudovaných listov toto zariadenie zaisťuje, že výrobky spĺňajú najvyššie normy kvality a efektívnosti. Keďže priemyselné odvetvia požadujú väčšiu presnosť, prispôsobenie a udržateľnosť, úloha pokročilého následného zariadenia bude rásť iba v dôležitosti. Investovanie do pravých následných riešení nielen zvyšuje kvalitu produktu, ale tiež poháňa produktivitu, znižuje odpad a pozície výrobcov pre dlhodobý úspech.

Často

1. Aké sú hlavné komponenty vytláčania listov po prúde?

Typická čiapka po prúde po prúde zahŕňa chladiace a kalibračné jednotky, systémy preťahovania alebo sťahovača, zariadenia na meranie hrúbky, povrchové ošetrenie alebo reliéfne stroje, rezanie a krájanie, vinutie alebo stohovacie systémy a granulátory na prepracovanie šrotu.

2. Ako zlepšuje následné vybavenie kvalita plechu?

Po prúde zaisťuje konzistentné chladenie, presnú kontrolu hrúbky, povrchovú úpravu a presné rezanie, ktoré sú nevyhnutné na výrobu vysokokvalitných listov, ktoré spĺňajú prísne priemyselné normy.

3. Dá sa následné zariadenie prispôsobiť pre rôzne materiály alebo výrobky?

Áno, najmodernejšie vytláčanie listov po prúde je modulárne a dá sa prispôsobiť alebo rekonfigurovať tak, aby zvládli rôzne polyméry, veľkosť listov, povrchové povrchové úpravy a rýchlosti výroby.

4. Akú úlohu zohráva automatizácia pri spracovaní po prúde?

Automatizácia zvyšuje účinnosť, konzistentnosť a bezpečnosť synchronizáciou všetkých prvkov extrúznej linky, čo umožňuje úpravy procesov v reálnom čase, automatizovanú kontrolu kvality a rýchle prechody produktu.

5. Ako sa spravuje materiál šrotu v linkách vytláčania plachtov?

Edge Trims and Off-Spec sa zvyčajne zhromažďujú a privádzajú sa do granulátorov, ktoré ich znižujú na prehodnotenie materiálu, ktorý je možné recyklovať späť do procesu extrúzie, minimalizuje odpady a znižuje náklady na suroviny.