Inhoudsmenu

● Inleiding tot blad extrusie

● De rol van stroomafwaartse apparatuur

● Soorten vellen extrusie stroomafwaartse apparatuur

>> Koel- en kalibrerende eenheden

>> Aftappen of trekschepen

>> Diktesystemen voor het meten en besturingssystemen

>> Oppervlaktebehandeling en reliëfmachines

>> Uitrusting, snijden en snijapparatuur

>> Wikkel-, stapel- en startsystemen

>> Granulators en opwerkingseenheden van schroot

● Belangrijke functies en voordelen

● Toepassingen in de industrie

● Factoren die de selectie van apparatuur beïnvloeden

● Integratie en automatisering in moderne lijnen

● Uitdagingen en oplossingen in stroomafwaartse verwerking

● Conclusie

● FAQ

>> 1. Wat zijn de belangrijkste componenten van een vel extrusie stroomafwaartse lijn?

>> 2. Hoe verbetert de stroomafwaartse apparatuur de vellenkwaliteit?

>> 3. Kan stroomafwaartse apparatuur worden aangepast voor verschillende materialen of producten?

>> 4. Welke rol speelt automatisering in stroomafwaartse verwerking?

>> 5. Hoe wordt schrootmateriaal beheerd in plaatextrusie stroomafwaartse lijnen?

Bladextrusie is een hoeksteenproces in de kunststoffen- en materiaalindustrie, waardoor de continue productie van platte plastic vellen voor verpakking, constructie, automotive, elektronica en vele andere sectoren mogelijk is. Hoewel het extrusieproces zelf van cruciaal belang is, kan het belang van stroomafwaartse uitrusting van plaatafdrukken niet worden overschat. Deze reeks apparatuur is verantwoordelijk voor het transformeren van het warme, vers geëxtrudeerde vel in een eindproduct met precieze afmetingen, oppervlaktekwaliteit en mechanische eigenschappen. Inzicht in de functies, typen en voordelen van blad Extrusie stroomafwaartse apparatuur is essentieel voor fabrikanten die van hoge kwaliteit, consistente en efficiënte productie zoeken.

Inleiding tot blad extrusie

Bladextrusie is een continu productieproces waarbij ruwe plastic materialen worden gesmolten en door een platte dobbelsteen worden geduwd om een continu blad te vormen. Het proces begint met het voeren van plastic pellets of korrels in een extruder. Binnen de extruder wordt het materiaal verwarmd, gemengd en onder druk gezet voordat het wordt gedwongen door een matrijs, die de breedte en dikte van het vel definieert.

De transformatie van gesmolten plastic naar een afgewerkte, bruikbare vel eindigt echter niet bij de dobbelsteen. Dit is waar plaatextrusie stroomafwaartse apparatuur onmisbaar wordt, het overnemen om het geëxtrudeerde blad te koelen, vorm te geven, te voltooien, te inspecteren en voor te bereiden op zijn uiteindelijke toepassing of verdere verwerking.

De rol van stroomafwaartse apparatuur

Bladen extrusie stroomafwaartse apparatuur verwijst naar alle machines en systemen die zijn geplaatst na de extrusiedobbelsteen in een productielijn. Het primaire doel is om het geëxtrudeerde blad te verwerken, af te maken en af te handelen terwijl het de dobbelsteen verlaat, zodat het aan strikte kwaliteit en dimensionale normen voldoet voordat het wordt gesneden, gewond of anderszins voorbereid op verzending of verdere productiestappen.

Deze apparatuur voert verschillende essentiële taken uit:

- Koeling en het stollen van het geëxtrudeerde blad

- Kalibreren en regelen van dikte en breedte

- Oppervlakteafwerking, textuur of reliëf

- Snijden of snijden tot vereiste afmetingen

- Inspecteren op kwaliteitscontrole

- Afgewerkte lakens verzamelen, wikkelen of stapelen

Zonder effectieve stroomafwaartse apparatuur kan zelfs het beste extrusieproces leiden tot kromgetrokken, ongelijke of anderszins defecte vellen, wat leidt tot materiaalafval en productie -inefficiënties.

Soorten vellen extrusie stroomafwaartse apparatuur

Bladen extrusie stroomafwaartse apparatuur omvat een breed scala aan gespecialiseerde machines en systemen, elk afgestemd op een bepaalde fase van het post-extrusieproces. De meest voorkomende typen zijn:

Koel- en kalibrerende eenheden

Nadat het plastic vel uit de dobbelsteen komt, is het nog steeds heet en kneedbaar. Koelrollen of kalibratietafels brengen het vel snel naar de gewenste temperatuur, stolt de vorm ervan en zorgt voor consistente dikte en vlakheid. Deze eenheden gebruiken vaak water- of luchtkoeling en kunnen precisierollen omvatten met variabele snelheidsregeling voor optimale resultaten.

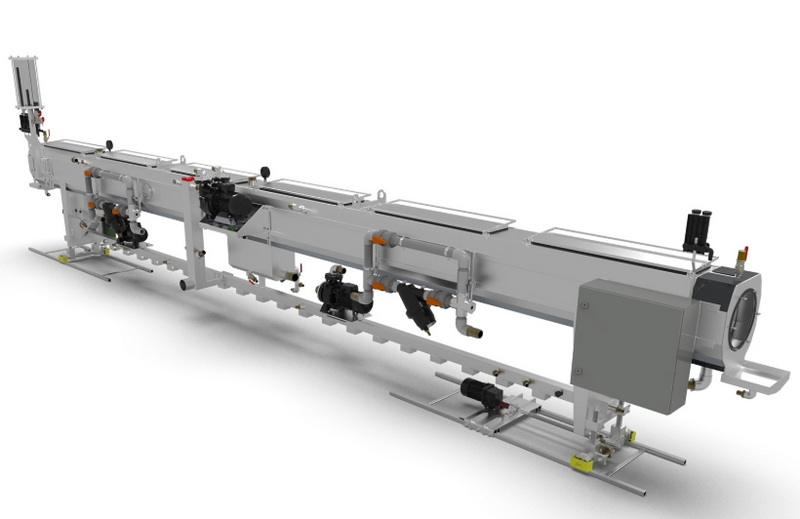

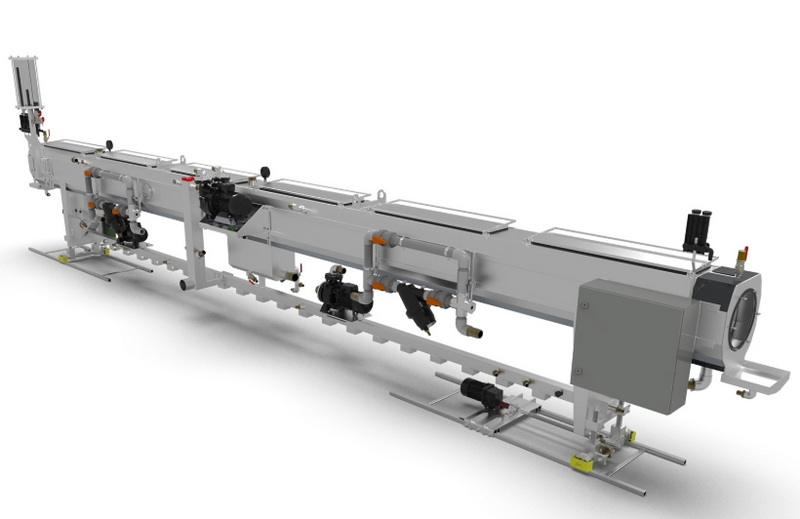

Aftappen of trekschepen

Aftrekapparatuur grijpt het vel zachtjes vast en trekt het door de stroomafwaartse lijn met een gecontroleerde snelheid. Dit zorgt voor consistente spanning en helpt de gewenste dikte en oppervlaktekwaliteit te behouden. Moderne aftaps hebben vaak servo of variabele frequentiedroven voor precieze snelheidsregelgeving.

Diktesystemen voor het meten en besturingssystemen

Inline dikte -meters gebruiken sensoren om de dikte en breedte van de plaat continu te controleren. Deze systemen kunnen feedback geven om de matrijs- of rolgat automatisch aan te passen, waardoor het blad gedurende de productie binnen strakke toleranties blijft.

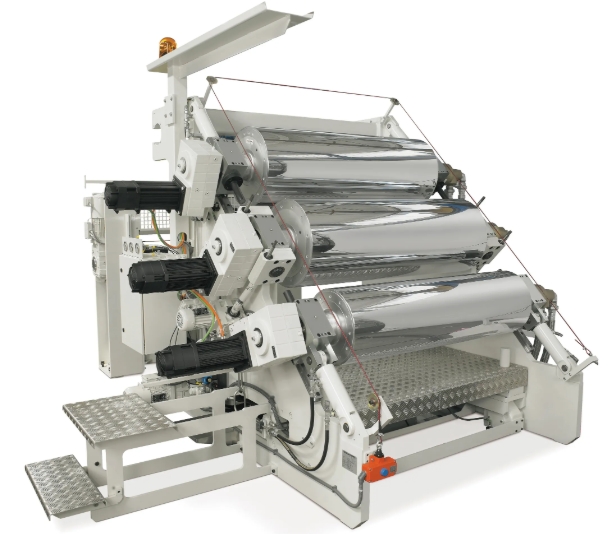

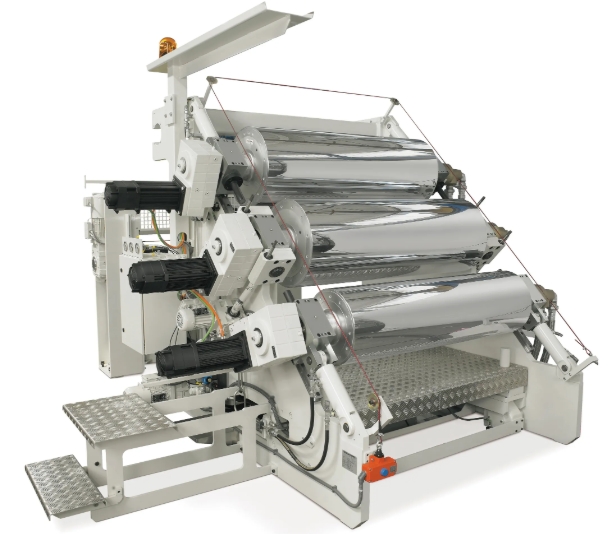

Oppervlaktebehandeling en reliëfmachines

Afhankelijk van het eindgebruik kunnen vellen oppervlaktetextuur, reliëf of coating vereisen. Embossingmachines gebruiken rollers met patronen om specifieke texturen te geven, terwijl coating -eenheden beschermende of decoratieve lagen kunnen toepassen om de prestaties of het uiterlijk te verbeteren.

Uitrusting, snijden en snijapparatuur

Zodra het vel is afgekoeld en voltooid, wordt het gesneden of gesneden naar de vereiste afmetingen. Het snijden van apparatuur varieert van roterende messen en guillotines tot lasersnijders voor zeer nauwkeurige toepassingen. Randafwerkingssystemen verwijderen overtollig materiaal, dat kan worden verzameld voor recycling.

Wikkel-, stapel- en startsystemen

De laatste stap omvat het verzamelen van het voltooide blad. Afhankelijk van de dikte en flexibiliteit kunnen vellen worden gewikkeld in rollen of gestapeld in platte vellen. Geautomatiseerde startsystemen zorgen voor een zachte behandeling om schade te voorkomen en efficiënte verpakkingen of transport te vergemakkelijken.

Granulators en opwerkingseenheden van schroot

Om materiaalafval te minimaliseren, worden randafwerkingen en off-spec-vellen vaak in granulatoren ingevoerd, die hen verminderen om materiaal te regroven dat opnieuw kan worden geïntroduceerd in het extrusieproces.

Belangrijke functies en voordelen

Bladextrusie stroomafwaartse apparatuur is ontworpen om verschillende kritieke functies te leveren die de productkwaliteit, productie-efficiëntie en kosteneffectiviteit direct beïnvloeden:

- Precisie en consistentie: geavanceerde besturingssystemen en feedbacklussen zorgen ervoor dat bladen worden geproduceerd met uniforme dikte, breedte en oppervlaktekwaliteit.

- Verbeterde productiviteit: geautomatiseerde stroomafwaartse apparatuur vermindert de handmatige interventie, verhoogt de doorvoer en minimaliseert downtime.

- Materiaalefficiëntie: inline schrootverzamelings- en recyclingsystemen helpen de afval te verlagen en de grondstofkosten te verlagen.

- Kwaliteitsborging: inline -inspectie- en meetsystemen detecteren defecten vroegtijdig, waardoor defecte producten geen klanten bereiken.

- Aanpassing: modulaire downstream -instellingen stellen fabrikanten in staat om de lijn aan te passen voor specifieke producten, materialen of klantvereisten.

Toepassingen in de industrie

Bladen extrusie stroomafwaartse apparatuur wordt gebruikt in een breed scala van industrieën, elk met unieke vereisten voor blad -eigenschappen en afwerkingen:

- Verpakking: productie van voedselcontainers, blisterpakketten en laden.

- Constructie: productie van wandpanelen, dakplaten en isolatieborden.

- Automotive: productie van interieurafwerking, onderste panelen en beschermende deksels.

- Elektronica: creatie van isolatiebladen en beschermende films.

- bewegwijzering en weergave: fabricage van advertentieborden en displaypanelen.

- Medisch: productie van steriele verpakkingen en apparaatcomponenten.

Elke applicatie kan specifieke stroomafwaartse apparatuurconfiguraties vereisen, zoals antistatische coating-eenheden voor elektronica of embossingmachines voor decoratieve panelen.

Factoren die de selectie van apparatuur beïnvloeden

Het kiezen van de extrusie van de juiste plaatstroomafwaartse apparatuur omvat het overwegen van verschillende belangrijke factoren:

- Materiaaltype: Verschillende polymeren (zoals PET, PVC of PP) hebben unieke koel-, hanterings- en afwerkingsvereisten.

- Bladafmetingen: gewenste dikte, breedte en lengte bepalen de grootte en capaciteit van stroomafwaartse apparatuur.

- Productiesnelheid: hogesnelheidslijnen vereisen robuuste, geautomatiseerde systemen om gelijke tred te houden zonder de kwaliteit in gevaar te brengen.

- Producttoleranties: toepassingen met strakke dimensionale of oppervlaktekwaliteitsvereisten hebben geavanceerde meten- en besturingssystemen nodig.

- Integratiebehoeften: compatibiliteit met stroomopwaartse en stroomafwaartse processen, inclusief automatisering en gegevensintegratie, is van cruciaal belang voor moderne productielijnen.

- Kostenefficiëntie: apparatuur moet vooraf een balans vinden tussen investeringen met langdurige bedrijfskosten, onderhoud en flexibiliteit voor toekomstige productwijzigingen.

Integratie en automatisering in moderne lijnen

De evolutie van de stroomafwaartse apparatuur van plaatstroom is gemarkeerd door het verhogen van automatisering en integratie. Moderne lijnen hebben gecentraliseerde besturingssystemen die de extruder-, stroomafwaartse apparatuur en hulpsystemen synchroniseren. Deze integratie maakt het mogelijk:

- Real-time monitoring en aanpassing van procesparameters

- Geautomatiseerde kwaliteitscontrole en afwijzing van defecten

- naadloze omschakelingen voor verschillende producten of materialen

- Gegevensverzameling voor procesoptimalisatie en traceerbaarheid

Automatisering verbetert niet alleen de efficiëntie, maar verbetert ook de veiligheid van de werknemers door de handmatige afhandeling van hete of zware materialen te verminderen.

Uitdagingen en oplossingen in stroomafwaartse verwerking

Ondanks technologische vooruitgang staat plaatse extrusie stroomafwaartse verwerking voor verschillende uitdagingen:

- Dimensionale stabiliteit handhaven: variaties in temperatuur, snelheid of materiaaleigenschappen kunnen kromtrekken of ongelijke dikte veroorzaken. Precisiebesturingssystemen en geavanceerde koelunits helpen deze problemen te verminderen.

-Behandeling van groot volume schroot: efficiënte granulatie- en opwerkingssystemen zijn essentieel om randafwerkingen en off-spec platen te beheren zonder de productie te verstoren.

- Productveranderingen: flexibele, modulaire stroomafwaartse apparatuur zorgt voor snelle omschakelingen, het verminderen van downtime en het vergroten van de responsiviteit op markteisen.

- Kwaliteitsborging: inline inspectiesystemen en geautomatiseerde afwijzing van defecten minimaliseren het risico van defecte producten die klanten bereiken.

Continue innovatie in downstream apparatuurontwerp, inclusief slimmere bedieningselementen en modulaire componenten, helpt fabrikanten deze uitdagingen te overwinnen en aan de zich ontwikkelende eisen van de markt te voldoen.

Conclusie

Bladen extrusie stroomafwaartse apparatuur vormt de ruggengraat van elke succesvolle velextrusielijn. Door het koelen, kalibreren, afwerken, inspecteren en voorbereiden van geëxtrudeerde vellen, zorgt deze apparatuur ervoor dat producten voldoen aan de hoogste kwaliteit van kwaliteit en efficiëntie. Naarmate de industrie grotere precisie, aanpassing en duurzaamheid eisen, zal de rol van geavanceerde stroomafwaartse apparatuur alleen maar in belang groeien. Investeren in de juiste downstream-oplossingen verhoogt niet alleen de productkwaliteit, maar stimuleert ook de productiviteit, vermindert afval en positioneert fabrikanten voor langdurig succes.

FAQ

1. Wat zijn de belangrijkste componenten van een vel extrusie stroomafwaartse lijn?

Een typische bladen extrusie stroomafwaartse lijn omvat koel- en kalibrerende eenheden, aftapname- of trekkersystemen, diktemetapparatuur, oppervlaktebehandelings- of embossingmachines, snij- en slittinrichtingen, wikkel- of stapelsystemen en granulatoren voor het opwerken van schroot.

2. Hoe verbetert de stroomafwaartse apparatuur de vellenkwaliteit?

Stroomafwaartse apparatuur zorgt voor consistente koeling, precieze diktebestrijding, oppervlakteafwerking en nauwkeurige snijden, die allemaal essentieel zijn voor het produceren van hoogwaardige vellen die voldoen aan strikte industriële normen.

3. Kan stroomafwaartse apparatuur worden aangepast voor verschillende materialen of producten?

Ja, de meeste moderne extrusie -extrusie stroomafwaartse apparatuur is modulair en kunnen worden aangepast of opnieuw worden geconfigureerd om verschillende polymeren, velgroottes, oppervlakteafwerkingen en productiesnelheden te verwerken.

4. Welke rol speelt automatisering in stroomafwaartse verwerking?

Automatisering verbetert de efficiëntie, consistentie en veiligheid door alle elementen van de extrusielijn te synchroniseren, waardoor realtime procesaanpassingen, geautomatiseerde kwaliteitscontrole en snelle productomschakelingen mogelijk worden.

5. Hoe wordt schrootmateriaal beheerd in plaatextrusie stroomafwaartse lijnen?

Edge-versieringen en off-spec-vellen worden meestal verzameld en ingevoerd in granulators, die hen verminderen om materiaal te regelen dat terug kan worden gerecycled in het extrusieproces, het minimaliseren van afval en het verlagen van de grondstofkosten.