İçerik Menüsü

● Sayfa ekstrüzyonuna giriş

● Aşağı akış ekipmanının rolü

● Aşağı Akım Ekipman Türleri

>> Soğutma ve Kalibre Birimleri

>> Taşıma veya çekme birimleri

>> Kalınlık ölçme ve kontrol sistemleri

>> Yüzey işlemi ve kabartma makineleri

>> Kesme, kayma ve kırpma ekipmanı

>> Sarma, istifleme ve kalkış sistemleri

>> Granülatörler ve hurda yeniden işleme birimleri

● Temel işlevler ve avantajlar

● Endüstrilerdeki uygulamalar

● Ekipman seçimini etkileyen faktörler

● Modern hatlarda entegrasyon ve otomasyon

● Akış aşağı işlemede zorluklar ve çözümler

● Çözüm

● SSS

>> 1. Bir tabaka ekstrüzyon aşağı akış çizgisinin ana bileşenleri nelerdir?

>> 2. Aşağı Ekipman, sayfa kalitesini nasıl artırır?

>> 3. Akış aşağı ekipman farklı malzemeler veya ürünler için özelleştirilebilir mi?

>> 4. Otomasyon aşağı akış işleminde hangi rolü oynar?

>> 5. Hurda malzemesi, tabaka ekstrüzyonu aşağı akış çizgilerinde nasıl yönetilir?

Sac ekstrüzyonu, plastik ve malzeme endüstrisinde, ambalaj, inşaat, otomotiv, elektronik ve diğer birçok sektör için sürekli düz plastik tabakaların üretilmesini sağlayan bir temel taşı işlemidir. Ekstrüzyon sürecinin kendisi kritik olmakla birlikte, tabaka ekstrüzyonunun alt akım ekipmanının önemi abartılamaz. Bu ekipman paketi, sıcak, taze ekstrüde tabakayı hassas boyutlar, yüzey kalitesi ve mekanik özelliklere sahip bitmiş bir ürüne dönüştürmekten sorumludur. Sayfanın işlevlerini, türlerini ve avantajlarını anlamak Ekstrüzyon aşağı akım ekipmanı, yüksek kaliteli, tutarlı ve verimli üretim arayan üreticiler için gereklidir.

Sayfa ekstrüzyonuna giriş

Sac ekstrüzyonu, çiğ plastik malzemelerin eritildiği ve sürekli bir tabaka oluşturmak için düz bir kalıptan itildiği sürekli bir üretim işlemidir. İşlem, plastik peletleri veya granülleri bir ekstrüderle beslemekle başlar. Ekstrüder içinde, malzeme, tabakanın genişliğini ve kalınlığını tanımlayan bir kalıptan zorlanmadan önce ısıtılır, karıştırılır ve basınçlandırılır.

Bununla birlikte, erimiş plastikten bitmiş, kullanılabilir bir tabakaya dönüşüm kalıpta bitmez. Burası, aşağı akış akımı ekipmanının vazgeçilmez hale geldiği, ekstrüde tabakayı son uygulaması veya daha fazla işleme açısından devralması, şekillendirmesi, incelemesi ve hazırlaması.

Aşağı akış ekipmanının rolü

Sac ekstrüzyonu akış aşağı ekipmanı, bir üretim hattında ekstrüzyonun öldükten sonra konumlandırılan tüm makine ve sistemleri ifade eder. Birincil amacı, kalıptan çıkarken ekstrüde edilmiş tabakayı işlemek, bitirmek ve işlemektir, bu da nakliye veya daha ileri üretim adımları için kesilmeden, yaralanmadan veya başka bir şekilde hazırlanmadan önce katı kalite ve boyut standartlarını karşılamasını sağlar.

Bu ekipman birkaç temel görevi yerine getirir:

- Ekstrüde tabakayı soğutma ve katılaştırma

- Kalibre etmek ve kalınlık ve genişliği kontrol etmek

- Yüzey bitirme, dokulama veya kabartma

- Gerekli boyutların kesilmesi veya kesilmesi

- Kalite kontrolü için denetleme

- Bitmiş çarşafları toplama, sarma veya istifleme

Etkili akış aşağı ekipman olmadan, en iyi ekstrüzyon işlemi bile çarpık, düzensiz veya başka bir arızalı tabakalara neden olabilir, bu da malzeme atık ve üretim verimsizliklerine yol açar.

Aşağı Akım Ekipman Türleri

Sac ekstrüzyonu, her biri dışlama sonrası işlemin belirli bir aşamasına göre uyarlanmış çok çeşitli özel makine ve sistemleri kapsar. En yaygın türler şunları içerir:

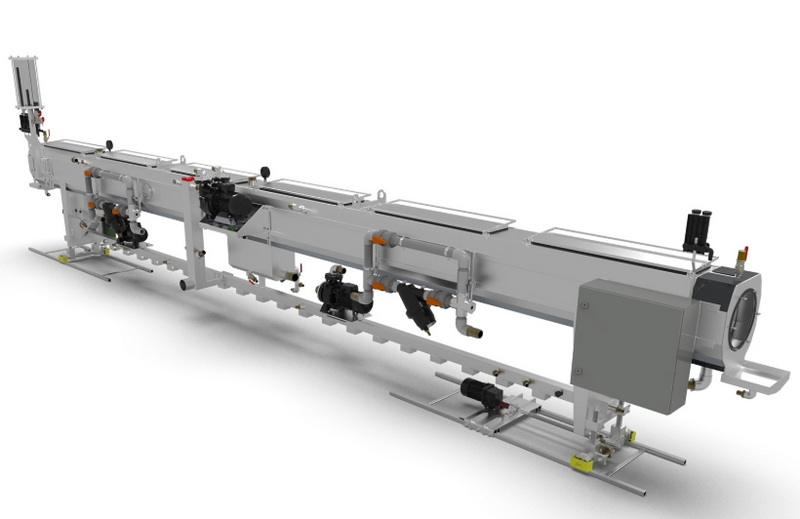

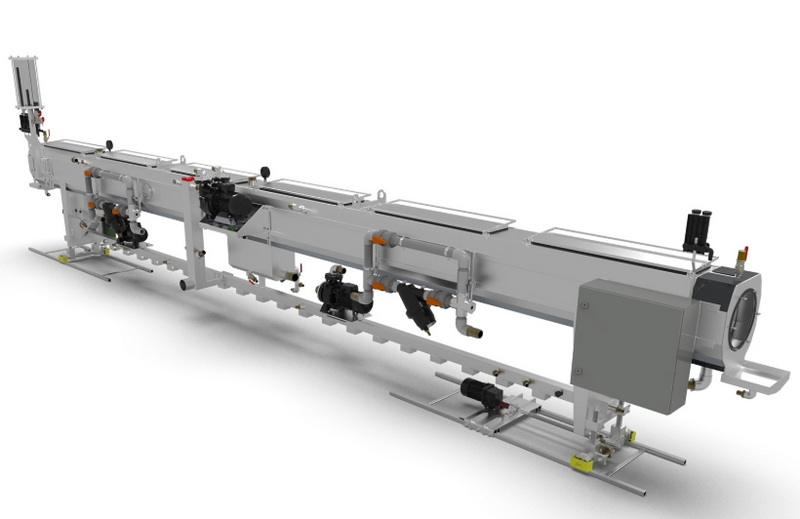

Soğutma ve Kalibre Birimleri

Plastik tabaka kalıptan çıktıktan sonra hala sıcak ve dövülebilir. Soğutma ruloları veya kalibrasyon tabloları, tabakayı hızla istenen sıcaklığa getirerek şeklini sağlamlaştırır ve tutarlı kalınlık ve düzlük sağlar. Bu birimler genellikle su veya hava soğutma kullanır ve optimal sonuçlar için değişken hız kontrolüne sahip hassas silindirler içerebilir.

Taşıma veya çekme birimleri

Taşıma ekipmanı, tabakayı hafifçe tutar ve kontrollü bir hızda aşağı akış çizgisinden çeker. Bu, tutarlı gerginlik sağlar ve istenen kalınlığı ve yüzey kalitesinin korunmasına yardımcı olur. Modern taşıma işlemleri genellikle hassas hız düzenlemesi için servo veya değişken frekans sürücülerine sahiptir.

Kalınlık ölçme ve kontrol sistemleri

Satır içi kalınlık göstergeleri, tabakanın kalınlığını ve genişliğini sürekli olarak izlemek için sensörler kullanır. Bu sistemler, kalıp veya rulo boşluğunu otomatik olarak ayarlamak için geri bildirim sağlayabilir ve tabakanın üretim boyunca sıkı toleranslarda kalmasını sağlar.

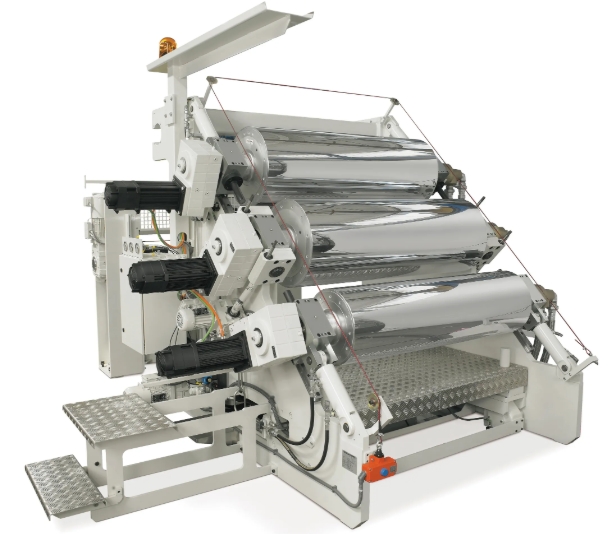

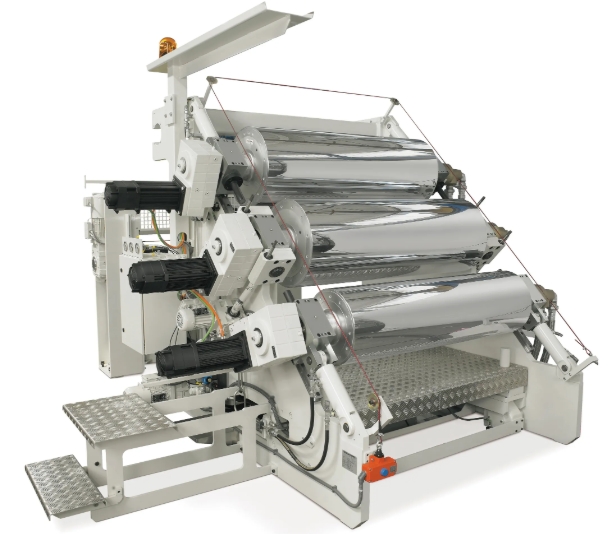

Yüzey işlemi ve kabartma makineleri

Son kullanıma bağlı olarak, tabakalar yüzey dokulama, kabartma veya kaplama gerektirebilir. Kabartma makineleri belirli dokular vermek için desenli silindirler kullanırken, kaplama üniteleri performansı veya görünümü arttırmak için koruyucu veya dekoratif katmanlar uygulayabilir.

Kesme, kayma ve kırpma ekipmanı

Sayfa soğuduktan ve bitirildikten sonra, gerekli boyutlara kesilir veya kesilir. Kesme ekipmanı, yüksek hassasiyetli uygulamalar için döner bıçaklardan ve giyotinlerden lazer kesicilere kadar değişir. Kenar trim sistemleri, geri dönüşüm için toplanabilen fazla malzemeyi giderir.

Sarma, istifleme ve kalkış sistemleri

Son adım, bitmiş tabakanın toplanmasını içerir. Kalınlığa ve esnekliğe bağlı olarak, tabakalar rulolara sarılabilir veya düz tabakalar halinde istiflenebilir. Otomatik kalkış sistemleri, hasarı önlemek ve verimli ambalaj veya taşımayı kolaylaştırmak için nazik kullanım sağlar.

Granülatörler ve hurda yeniden işleme birimleri

Malzeme atıklarını en aza indirmek için, kenar trimleri ve spesifik olmayan tabakalar genellikle granülatörlere beslenir, bu da ekstrüzyon işlemine yeniden tanıtılabilecek malzemeye yeniden tasarlanmış malzemeye indirgenir.

Temel işlevler ve avantajlar

Sac Ekstrüzyon Ekipmanı, ürün kalitesini, üretim verimliliğini ve maliyet etkinliğini doğrudan etkileyen birkaç kritik işlev sunmak için tasarlanmıştır:

- Hassasiyet ve Tutarlılık: Gelişmiş Kontrol Sistemleri ve Geri Bildirim Döngüleri, levhaların tek tip kalınlık, genişlik ve yüzey kalitesi ile üretilmesini sağlar.

- Geliştirilmiş verimlilik: Otomatik aşağı akım ekipmanı manuel müdahaleyi azaltır, verimi artırır ve kesinti süresini en aza indirir.

- Malzeme Verimliliği: Satır içi hurda toplama ve geri dönüşüm sistemleri, atıkların azaltılmasına ve hammadde maliyetlerini düşürmeye yardımcı olur.

- Kalite güvencesi: Satır içi muayene ve ölçüm sistemleri, kusurları erken algılar ve arızalı ürünlerin müşterilere ulaşmasını önler.

- Özelleştirme: Modüler aşağı akış kurulumları, üreticilerin çizgiyi belirli ürünler, malzemeler veya müşteri gereksinimleri için uyarlamalarını sağlar.

Endüstrilerdeki uygulamalar

Sac ekstrüzyonu aşağı akış ekipmanı, her biri tabaka özellikleri ve kaplamalar için benzersiz gereksinimlere sahip çok çeşitli endüstrilerde kullanılır:

- Ambalaj: Gıda kapları, blister paketleri ve tepsilerin üretimi.

- İnşaat: Duvar panelleri, çatı kaplama tabakaları ve yalıtım tahtalarının üretimi.

- Otomotiv: İç kaplama, gövde altı panelleri ve koruyucu kapakların üretimi.

- Elektronik: Yalıtım tabakaları ve koruyucu filmlerin oluşturulması.

- Tabela ve ekran: Reklam panolarının ve ekran panellerinin üretimi.

- Tıbbi: Steril ambalaj ve cihaz bileşenlerinin üretimi.

Her uygulama, elektronik için anti-statik kaplama üniteleri veya dekoratif paneller için kabartma makineleri gibi belirli aşağı akım ekipman konfigürasyonları gerektirebilir.

Ekipman seçimini etkileyen faktörler

Doğru tabaka ekstrüzyonunun aşağı akış ekipmanının seçilmesi, birkaç temel faktörü dikkate almayı içerir:

- Malzeme Tipi: Farklı polimerler (PET, PVC veya PP gibi) benzersiz soğutma, kullanım ve bitirme gereksinimlerine sahiptir.

- Sayfa Boyutları: İstenen kalınlık, genişlik ve uzunluk, aşağı akış ekipmanının boyutunu ve kapasitesini belirler.

- Üretim hızı: Yüksek hızlı çizgiler, kaliteden ödün vermeden ayak uydurmak için sağlam, otomatik sistemler gerektirir.

- Ürün Toleransları: Sıkı Boyut veya Yüzey Kalitesi Gereksinimlerine Sahip Uygulamalar Gelişmiş Ölçme ve Kontrol Sistemlerine ihtiyaç duyar.

- Entegrasyon İhtiyaçları: Otomasyon ve veri entegrasyonu dahil olmak üzere yukarı akış ve aşağı yönlü işlemlerle uyumluluk modern üretim hatları için kritiktir.

- Maliyet verimliliği: Ekipman, önümüzdeki ürün değişiklikleri için uzun vadeli işletme maliyetleri, bakım ve esneklik ile ön yatırımları dengelemelidir.

Modern hatlarda entegrasyon ve otomasyon

Sac ekstrüzyonunun aşağı akış ekipmanının evrimi, otomasyon ve entegrasyonun artırılması ile işaretlenmiştir. Modern çizgiler, ekstrüder, aşağı akış ekipmanı ve yardımcı sistemleri senkronize eden merkezi kontrol sistemlerine sahiptir. Bu entegrasyon şunları sağlar:

- İşlem parametrelerinin gerçek zamanlı izlenmesi ve ayarlanması

- Otomatik kalite kontrolü ve kusur reddi

- Farklı ürünler veya malzemeler için kesintisiz değişimler

- Proses optimizasyonu ve izlenebilirlik için veri toplama

Otomasyon sadece verimliliği artırmakla kalmaz, aynı zamanda sıcak veya ağır malzemelerin manuel kullanımını azaltarak işçi güvenliğini de artırır.

Akış aşağı işlemede zorluklar ve çözümler

Teknolojik ilerlemelere rağmen, tabaka ekstrüzyonu aşağı akış işlemesi çeşitli zorluklarla karşı karşıya:

- Boyutsal stabilitenin korunması: Sıcaklık, hız veya malzeme özelliklerindeki farklılıklar çarpıtma veya düzensiz kalınlığa neden olabilir. Hassas kontrol sistemleri ve gelişmiş soğutma üniteleri bu sorunları azaltmaya yardımcı olur.

-Yüksek hacimli hurda işlemi: Verimli granülasyon ve yeniden işleme sistemleri, üretimi bozmadan kenar trimlerini ve spesifikasyon tabakalarını yönetmek için gereklidir.

- Ürün Değiştirme: Esnek, modüler aşağı akış ekipmanı hızlı değişimlere izin verir, kesinti sürelerini azaltır ve piyasa taleplerine karşı yanıt verebilir.

- Kalite güvencesi: Satır içi denetim sistemleri ve otomatik kusur reddi, arızalı ürünlerin müşterilere ulaşma riskini en aza indirir.

Daha akıllı kontroller ve modüler bileşenler de dahil olmak üzere aşağı akış ekipman tasarımında sürekli yenilik, üreticilerin bu zorlukların üstesinden gelmesine ve pazarın gelişen taleplerini karşılamalarına yardımcı olmaktadır.

Çözüm

Sac ekstrüzyon aşağı akım ekipmanı, herhangi bir başarılı tabaka ekstrüzyon hattının omurgasını oluşturur. Bu ekipman, soğutma, kalibre etme, bitirme, denetleme ve ekstrüde edilmiş tabakalar hazırlayarak, ürünlerin en yüksek kalite ve verimlilik standartlarını karşılamasını sağlar. Endüstriler daha fazla hassasiyet, özelleştirme ve sürdürülebilirlik talep ettikçe, ileri aşağı akış ekipmanının rolü sadece önem kazanacaktır. Sağ aşağı akış çözümlerine yatırım yapmak sadece ürün kalitesini arttırmakla kalmaz, aynı zamanda üretkenliği artırır, atıkları azaltır ve üreticileri uzun vadeli başarı için konumlandırır.

SSS

1. Bir tabaka ekstrüzyon aşağı akış çizgisinin ana bileşenleri nelerdir?

Tipik bir tabakalı ekstrüzyon aşağı akış çizgisi, soğutma ve kalibre birimleri, taşıma veya çekme sistemleri, kalınlık ölçme ekipmanları, yüzey işlemi veya kabartma makineleri, kesme ve kayma cihazları, sarma veya istifleme sistemleri ve hurda üreme için granülatörleri içerir.

2. Aşağı Ekipman, sayfa kalitesini nasıl artırır?

Akış aşağı ekipmanı, hepsi katı endüstri standartlarını karşılayan yüksek kaliteli tabakalar üretmek için gerekli olan tutarlı soğutma, hassas kalınlık kontrolü, yüzey kaplama ve doğru kesme sağlar.

3. Akış aşağı ekipman farklı malzemeler veya ürünler için özelleştirilebilir mi?

Evet, çoğu modern tabaka ekstrüzyonu aşağı akış ekipmanı modülerdir ve farklı polimerleri, tabaka boyutlarını, yüzey kaplamalarını ve üretim hızlarını işlemek için özelleştirilebilir veya yeniden yapılandırılabilir.

4. Otomasyon aşağı akış işleminde hangi rolü oynar?

Otomasyon, ekstrüzyon hattının tüm öğelerini senkronize ederek, gerçek zamanlı işlem ayarlamalarını, otomatik kalite kontrolünü ve hızlı ürün değiştirme işlemlerini sağlayarak verimliliği, tutarlılığı ve güvenliği artırır.

5. Hurda malzemesi, tabaka ekstrüzyonu aşağı akış çizgilerinde nasıl yönetilir?

Kenar trimleri ve spesifik tabakalar tipik olarak toplanır ve granülatörlere beslenir, bu da onları ekstrüzyon işlemine geri dönüştürülebilen, atıkları en aza indirerek ve hammadde maliyetlerini azaltan malzemeye indirir.