Inhaltsmenü

● Einführung in Extrusionsblasform

>> Prozessübersicht

● Wesentliche Überlegungen zur Auswahl einer 30L -Maschine

>> 1. Maschinenspezifikationen

>> 2. Extrusionssystem

>> 3. Schimmeldesign

>> 4. Automatisierung und Steuerung

>> 5. Sicherheit und Wartung

● Arten von Extrusionsblasformmaschinen

>> Vergleich der Maschinentypen

● Fallstudien und Anwendungen

>> Beispiel: Produktion von 30l Jerry Dosen

>> Beispiel: Customized Flaschenproduktion

● Erweiterte Funktionen und Technologien

● Markttrends und zukünftige Entwicklungen

● Abschluss

● FAQ

>> 1. Welche Materialien können mit einer 30 -l -automatischen Extrusionsblasformmaschine verwendet werden?

>> 2. Wie wirkt sich die Automatisierungsstufe auf die Produktionseffizienz aus?

>> 3. Was sind die wichtigsten Überlegungen zum Schimmelpilzdesign beim Extrusionsblasforming?

>> V.

>> 5. Was sind die Vorteile der Verwendung einer Co-Extrusion-Blow-Formmaschine?

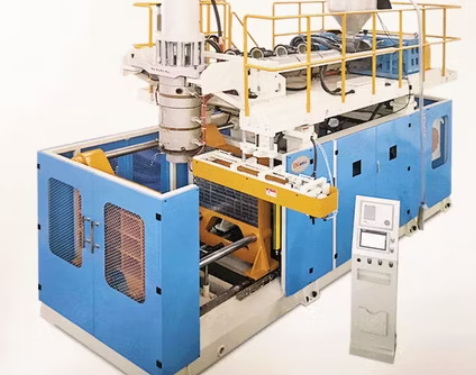

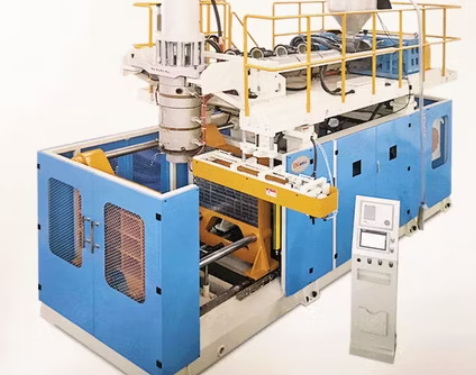

Auswahl der richtigen 30L Die automatische Extrusionsblasformmaschine ist entscheidend für die effiziente Herstellung von Plastikbehältern wie Jerry -Dosen, Flaschen und anderen hohlen Produkten. Dieser Artikel führt Sie durch die wichtigsten Überlegungen und Schritte, die bei der Auswahl der besten Maschine für Ihre Bedürfnisse ausgewählt werden.

Einführung in Extrusionsblasform

Extrusionsblasformung (EBM) ist ein weit verbreitetes Herstellungsprozess zur Herstellung von hohlen Kunststoffteilen. Es beinhaltet die Extrudierung eines geschmolzenen Kunststoffrohrs, der als Parison bezeichnet wird, in eine Form, die dann mit Luft aufgeblasen wird, um die Form der Form zu nehmen. Dieser Prozess ist vielseitig und kostengünstig, was ihn ideal für die Herstellung einer Vielzahl von Plastikbehältern macht.

Prozessübersicht

1. Parisonformation: Plastikpellets werden in einem Extruder geschmolzen und zu einem kontinuierlichen Hohlrohr gebildet, der als Parisur bezeichnet wird. Dieser Prozess erfordert eine präzise Temperaturregelung, um ein gleichmäßiges Schmelzen und Extrusion zu gewährleisten.

2. Schimmelverschluss: Die Parisel wird in einer Form erfasst, die um sie herum schließt. Die Form muss so ausgelegt sein, dass sie die spezifische Form und Größe des hergestellten Behälters entspricht.

3. Inflation: Druckluft wird in den Pariser geblasen und erweitert sie gegen die Schimmelpilzwände. Dieser Schritt erfordert eine sorgfältige Druckregelung, um die gewünschte Form zu erreichen und Defekte zu verhindern.

4. Kühlung und Auswurf: Der Kunststoff kühlt und verfestigt, und die Form öffnet sich, um das fertige Produkt auszuwerfen. Effiziente Kühlsysteme sind für die Aufrechterhaltung der Produktionsgeschwindigkeit unerlässlich.

Wesentliche Überlegungen zur Auswahl einer 30L -Maschine

Bei der Auswahl einer automatischen Extrusions -Blow -Formmaschine von 30L müssen mehrere Faktoren berücksichtigt werden, um eine optimale Leistung und Effizienz zu gewährleisten.

1. Maschinenspezifikationen

- Ausgangskapazität: Stellen Sie sicher, dass die Maschine je nach Produktionsanforderungen mindestens 400 Teile pro Stunde produzieren kann. Höhere Leistungskapazitäten sind für die großflächige Produktion von Vorteil.

- Materialkompatibilität: Die Maschine sollte in der Lage sein, Materialien wie PE, PP, HDPE und PVC abhängig von den spezifischen Anwendungs- und Produktanforderungen zu handhaben.

- Größe und Typ. Die Würfel sollte auch langlebig und leicht zu reinigen sein.

2. Extrusionssystem

- Heizleistung: Eine angemessene Heizleistung (z. B. 5 ~ 7 kW) ist für ein konsistentes Schmelzen und Extrusion erforderlich. Mehrere Heizzonen bieten eine bessere Temperaturregelung.

- Anzahl der Heizzonen: Typischerweise bieten 3-4 Zonen eine optimale Temperaturregelung, um ein gleichmäßiges Schmelzen zu gewährleisten und das Risiko von Überhitzung oder Unterhitzung zu verringern.

3. Schimmeldesign

- Schimmelpilzmaterial: Langlebige Materialien wie Stahl oder Aluminium werden für die Lebensdauer bevorzugt. Die Form sollte auch für die einfache Wartung und Reinigung ausgelegt sein.

- Hohlraumdesign: Stellen Sie sicher, dass die Formhohlräume so ausgelegt sind, dass Behälter mit präzisen Abmessungen und Merkmalen hergestellt werden. Dies beinhaltet Überlegungen zur Halsgröße, zur Platzierung der Platzierung und aller anderen spezifischen Designelemente.

4. Automatisierung und Steuerung

- Automatische Funktionen: Suchen Sie nach Maschinen mit automatisierten Prozessen für die Pariserbildung, den Schimmelschluss und den Produktauswurf. Automatisierung erhöht die Effizienz und senkt die Arbeitskosten.

- Steuerungssystem: Ein benutzerfreundliches Steuerungssystem ermöglicht den einfachen Betrieb und die Einstellung von Parametern wie Temperatur und Druck. Dies ist entscheidend für die Optimierung der Produktionsbedingungen.

5. Sicherheit und Wartung

- Sicherheitsmerkmale: Stellen Sie sicher, dass die Maschine über Sicherheitsmerkmale verfügt, um Unfälle wie Notstopps und Schutzwächter zu verhindern. Diese Merkmale schützen die Bediener und verhindern Beschädigungen der Maschine.

- Wartungszugriff: Einfacher Zugang zu Komponenten für die Wartung und Reparatur ist unerlässlich. Dies reduziert Ausfallzeiten und stellt sicher, dass die Maschine mit optimalem Niveau arbeitet.

Arten von Extrusionsblasformmaschinen

Es gibt verschiedene Arten von EBM -Maschinen, darunter:

- Halbautomatisch: Erfordert manuelle Intervention für einige Prozesse. Dieser Typ eignet sich für kleinere Produktionsläufe oder wenn Flexibilität bei der Produktion erforderlich ist.

- Vollautomatisch: Automatisiert alle Schritte von der Parisonformation zum Produktauswurf. Vollautomatische Maschinen sind ideal für die Produktion mit hoher Volumen und bieten erhebliche Effizienzgewinne.

-Coextrusion: Ermöglicht die Produktion von Mehrschichtbehältern. Dies ist vorteilhaft, um Produkte mit verbesserten Barriereigenschaften oder ästhetischer Anziehungskraft zu schaffen.

Vergleich der Maschinentypen

| mit | halbautomatischer | Vollautomatik | -Coextrusion |

| Automatisierungsstufe | Teilweise automatisiert | Vollautomatisiert | Vollautomatisiert mit Schichtsteuerung |

| Produktionsgeschwindigkeit | Untere | Höher | Höher mit komplexer Schichtung |

| Kosten | Untere | Höher | Am höchsten aufgrund der Komplexität |

Fallstudien und Anwendungen

Beispiel: Produktion von 30l Jerry Dosen

Eine Firma, die 30L -Jerry -Dosen produziert, müsste eine Maschine benötigen, die HDPE -Material mit einer für die Dimensionen geeigneten Würfelgröße handhaben kann. Die Maschine sollte auch eine hohe Ausgangskapazität haben, um die Nachfrage zu befriedigen. Darüber hinaus sind Funktionen wie automatischer Schimmelpilz und Auswurf für die effiziente Produktion von wesentlicher Bedeutung.

Beispiel: Customized Flaschenproduktion

Für die maßgeschneiderte Flaschenproduktion muss die Maschine in der Lage sein, verschiedene Kunststoffmaterialien zu bewältigen und flexible Formendesignoptionen zu haben, um verschiedene Flaschenformen und -größen aufzunehmen. Dies beinhaltet Überlegungen für Nackengrößen, die Platzierung des Griffs und alle anderen spezifischen Designelemente. Eine Co-Extrusion-Maschine könnte für die Erstellung von mehrschichtigen Flaschen mit verbesserter Haltbarkeit oder ästhetischer Attraktivität von Vorteil sein.

Erweiterte Funktionen und Technologien

Moderne 30L -Extrusions -Blow -Formmaschinen mit automatischen Extrusionsblocken enthalten häufig fortschrittliche Technologien, um die Effizienz und die Produktqualität zu verbessern. Dazu gehören:

-energiesparende Systeme: Einige Maschinen sind mit energiesparenden Systemen ausgestattet, die den Stromverbrauch reduzieren, ohne die Leistung zu beeinträchtigen.

- Fortgeschrittene Steuerungssysteme: Moderne Steuerungssysteme können in die Factory Management-Software integriert werden und die Echtzeitüberwachung und Optimierung von Produktionsprozessen bereitstellen.

- Robotik -Integration: Einige Maschinen können in Robotersysteme für automatisierte Handhabung und Verpackung von fertigen Produkten integriert werden, was die Effizienz weiter erhöht.

Markttrends und zukünftige Entwicklungen

Der Markt für Extrusionsblasformmaschinen entwickelt sich mit Trends zu erhöhter Automatisierung, Nachhaltigkeit und Anpassung. Zukünftige Entwicklungen konzentrieren sich wahrscheinlich auf:

- Nachhaltige Materialien: Maschinen, die Bioplastik und recycelte Materialien umgehen können, werden häufiger, wenn Unternehmen ihre Umweltauswirkungen verringern möchten.

- Digitalisierung: Die Integration in die Industrie 4.0 -Technologien ermöglichen effizientere Produktionsprozesse und ein besseres Supply -Chain -Management.

Abschluss

Durch die Auswahl der besten 30L -Automatik -Extrusionsblasformmaschine werden die maschinellen Spezifikationen, Extrusionssystemfunktionen, Formgestaltung, Automatisierungsniveau und Sicherheitsfunktionen sorgfältig berücksichtigt. Indem Sie diese Faktoren verstehen und an Ihre Produktionsanforderungen entsprechen, können Sie Ihren Herstellungsprozess optimieren und effizient qualitativ hochwertige Kunststoffbehälter produzieren.

FAQ

1. Welche Materialien können mit einer 30 -l -automatischen Extrusionsblasformmaschine verwendet werden?

Die Maschine kann verschiedene Materialien wie PE, PP, HDPE und PVC abhängig von den spezifischen Anwendungs- und Produktanforderungen verarbeiten.

2. Wie wirkt sich die Automatisierungsstufe auf die Produktionseffizienz aus?

Eine vollständig automatisierte Maschine erhöht die Produktionsgeschwindigkeit und senkt die Arbeitskosten, indem alle Schritte von der Pariselbildung zum Produktauswurf automatisiert werden.

3. Was sind die wichtigsten Überlegungen zum Schimmelpilzdesign beim Extrusionsblasforming?

Das Schimmelpilzdesign sollte sich auf Haltbarkeit, präzise Hohlraumabmessungen und Merkmale konzentrieren, die den gewünschten Produktspezifikationen entsprechen.

V.

Einfacher Zugang zur Wartung ist für die Reduzierung der Ausfallzeiten von entscheidender Bedeutung und sorgt dafür, dass die Maschine mit optimaler Ebene funktioniert, indem schnelle Reparaturen und Anpassungen erleichtert werden.

5. Was sind die Vorteile der Verwendung einer Co-Extrusion-Blow-Formmaschine?

Coextrusionsmaschinen ermöglichen die Produktion von Mehrschichtbehältern, die die Haltbarkeit der Produkte, die Barriereeigenschaften und die ästhetische Attraktivität verbessern können.