Menú de contenido

● Introducción al moldura de soplado de extrusión

>> Descripción general del proceso

● Consideraciones clave para elegir una máquina 30L

>> 1. Especificaciones de la máquina

>> 2. Sistema de extrusión

>> 3. Diseño de moho

>> 4. Automatización y control

>> 5. Seguridad y mantenimiento

● Tipos de máquinas de moldeo por soplado de extrusión

>> Comparación de tipos de máquinas

● Estudios de casos y aplicaciones

>> Ejemplo: Producción de las latas de 30L Jerry

>> Ejemplo: producción de botellas personalizada

● Características y tecnologías avanzadas

● Tendencias del mercado y desarrollos futuros

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué materiales se pueden usar con una máquina de moldeo de soplado de extrusión automática de 30L?

>> 2. ¿Cómo afecta el nivel de automatización la eficiencia de producción?

>> 3. ¿Cuáles son las consideraciones clave para el diseño de moho en el moldeo por soplado de extrusión?

>> 4. ¿Qué tan importante es el acceso de mantenimiento en una máquina de moldeo por soplado de extrusión?

>> 5. ¿Cuáles son las ventajas de usar una máquina de moldeo con soplado de coextrusión?

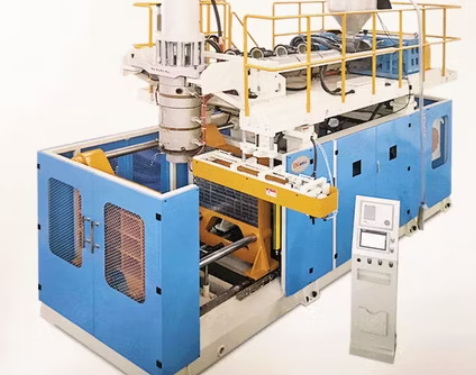

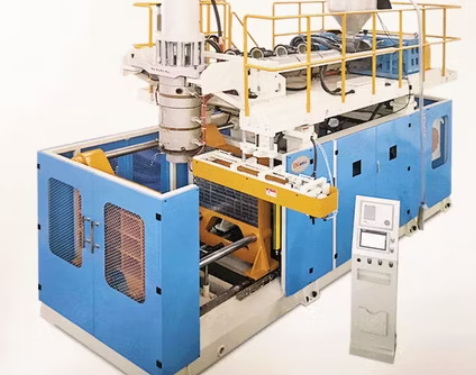

Elegir los 30L correctos La máquina de moldeo de soplado de extrusión automática es crucial para la producción eficiente de contenedores de plástico, como latas de jerry, botellas y otros productos huecos. Este artículo lo guiará a través de las consideraciones clave y los pasos involucrados en la selección de la mejor máquina para sus necesidades.

Introducción al moldura de soplado de extrusión

El moldeo por soplado de extrusión (EBM) es un proceso de fabricación ampliamente utilizado para producir piezas de plástico huecas. Implica extruir un tubo de plástico fundido, conocido como parisón, en un molde, que luego se infla con aire para tomar la forma del molde. Este proceso es versátil y rentable, lo que lo hace ideal para producir una variedad de contenedores de plástico.

Descripción general del proceso

1. Formación de Parison: los gránulos de plástico se derriten en una extrusora y se forman en un tubo hueco continuo llamado Parison. Este proceso requiere un control de temperatura preciso para garantizar una fusión y extrusión uniformes.

2. Cierre del moho: el parison se captura en un molde, que se cierra a su alrededor. El molde debe estar diseñado para adaptarse a la forma y el tamaño específicos del contenedor que se está produciendo.

3. Inflación: el aire comprimido se vola en el parison, expandiéndolo contra las paredes del molde. Este paso requiere un control de presión cuidadoso para lograr la forma deseada y prevenir defectos.

4. Enfriamiento y expulsión: el plástico se enfría y se solidifica, y el molde se abre para expulsar el producto terminado. Los sistemas de enfriamiento eficientes son esenciales para mantener la velocidad de producción.

Consideraciones clave para elegir una máquina 30L

Al seleccionar una máquina de moldeo de soplado de extrusión automática de 30L, se deben considerar varios factores para garantizar un rendimiento y eficiencia óptimos.

1. Especificaciones de la máquina

- Capacidad de salida: asegúrese de que la máquina pueda producir al menos 400 piezas por hora, dependiendo de sus necesidades de producción. Las capacidades de salida más altas son beneficiosas para la producción a gran escala.

- Compatibilidad del material: la máquina debe poder manejar materiales como PE, PP, HDPE y PVC, dependiendo de la aplicación específica y los requisitos del producto.

- Tamaño de muerte y tipo: un tamaño de dado adecuado (por ejemplo, ∮280 ~ 340 mm) es crucial para producir contenedores del tamaño deseado. El dado también debe ser duradero y fácil de limpiar.

2. Sistema de extrusión

- potencia de calentamiento: la potencia de calentamiento adecuada (por ejemplo, 5 ~ 7kW) es necesaria para la fusión y extrusión consistentes. Múltiples zonas de calefacción proporcionan un mejor control de temperatura.

- Número de zonas de calentamiento: típicamente, 3-4 zonas proporcionan un control de temperatura óptimo, asegurando la fusión uniforme y reduciendo el riesgo de sobrecalentamiento o alquistar.

3. Diseño de moho

- Material de moho: se prefieren materiales duraderos como acero o aluminio para la longevidad. El molde también debe diseñarse para un fácil mantenimiento y limpieza.

- Diseño de la cavidad: asegúrese de que las cavidades del moho estén diseñadas para producir contenedores con dimensiones y características precisas. Esto incluye consideraciones para el tamaño del cuello, la colocación del mango y cualquier otro elemento de diseño específico.

4. Automatización y control

- Características automáticas: busque máquinas con procesos automatizados para la formación de parison, el cierre de moho y la expulsión del producto. La automatización aumenta la eficiencia y reduce los costos laborales.

- Sistema de control: un sistema de control fácilmente fácil de usar permite un fácil funcionamiento y ajuste de parámetros como la temperatura y la presión. Esto es crucial para optimizar las condiciones de producción.

5. Seguridad y mantenimiento

- Características de seguridad: asegúrese de que la máquina tenga características de seguridad para prevenir accidentes, como paradas de emergencia y guardias de protección. Estas características protegen a los operadores y evitan daños a la máquina.

- Acceso de mantenimiento: es esencial el fácil acceso a los componentes para el mantenimiento y la reparación. Esto reduce el tiempo de inactividad y garantiza que la máquina funcione a niveles óptimos.

Tipos de máquinas de moldeo por soplado de extrusión

Hay varios tipos de máquinas EBM disponibles, que incluyen:

- Semiautomático: requiere una intervención manual para algunos procesos. Este tipo es adecuado para carreras de producción más pequeñas o cuando se necesita flexibilidad en la producción.

- Totalmente automático: automatiza todos los pasos desde la formación de Parison hasta la expulsión del producto. Las máquinas totalmente automáticas son ideales para la producción de alto volumen y ofrecen ganancias de eficiencia significativas.

-Coextrusión: permite la producción de contenedores de múltiples capas. Esto es beneficioso para crear productos con propiedades de barrera mejoradas o atractivo estético.

La comparación de tipos de máquinas

| cuentan con | semiautomática | totalmente automática | coextrusión |

| Nivel de automatización | Parcialmente automatizado | Totalmente automatizado | Totalmente automatizado con control de capa |

| Velocidad de producción | Más bajo | Más alto | Más alto con capas complejas |

| Costo | Más bajo | Más alto | El más alto debido a la complejidad |

Estudios de casos y aplicaciones

Ejemplo: Producción de las latas de 30L Jerry

Una compañía que produce latas de 30L Jerry requeriría una máquina capaz de manejar material HDPE con un tamaño de dado adecuado para las dimensiones de la lata. La máquina también debe tener una alta capacidad de salida para satisfacer la demanda. Además, características como el cierre automático de moho y la eyección son esenciales para una producción eficiente.

Ejemplo: producción de botellas personalizada

Para la producción de botellas personalizada, la máquina debe poder manejar varios materiales de plástico y tener opciones de diseño de moho flexible para acomodar diferentes formas y tamaños de botella. Esto incluye consideraciones para tamaños de cuello, colocación del mango y cualquier otro elemento de diseño específico. Una máquina de coextrusión podría ser beneficiosa para crear botellas de múltiples capas con mayor durabilidad o atractivo estético.

Características y tecnologías avanzadas

Las máquinas modernas de bombardeo de extrusión automática 30L a menudo incorporan tecnologías avanzadas para mejorar la eficiencia y la calidad del producto. Estos incluyen:

-Sistemas de ahorro de energía: algunas máquinas están equipadas con sistemas de ahorro de energía que reducen el consumo de energía sin comprometer el rendimiento.

- Sistemas de control avanzados: los sistemas de control modernos pueden integrarse con el software de gestión de fábrica, proporcionando monitoreo y optimización en tiempo real de los procesos de producción.

- Integración de robótica: algunas máquinas se pueden integrar con sistemas robóticos para el manejo automatizado y el embalaje de productos terminados, aumentando aún más la eficiencia.

Tendencias del mercado y desarrollos futuros

El mercado para las máquinas de moldeo por extrusión está evolucionando, con tendencias hacia una mayor automatización, sostenibilidad y personalización. Es probable que los desarrollos futuros se centren en:

- Materiales sostenibles: las máquinas capaces de manejar bioplásticos y materiales reciclados serán más frecuentes a medida que las empresas buscan reducir su impacto ambiental.

- Digitalización: la integración con las tecnologías de la industria 4.0 permitirá procesos de producción más eficientes y una mejor gestión de la cadena de suministro.

Conclusión

Elegir la mejor máquina de moldeo de soplado de extrusión automática de 30L implica una consideración cuidadosa de las especificaciones de la máquina, las capacidades del sistema de extrusión, el diseño del moho, el nivel de automatización y las características de seguridad. Al comprender estos factores y igualarlos con sus necesidades de producción, puede optimizar su proceso de fabricación y producir contenedores de plástico de alta calidad de manera eficiente.

Preguntas frecuentes

1. ¿Qué materiales se pueden usar con una máquina de moldeo de soplado de extrusión automática de 30L?

La máquina puede manejar varios materiales como PE, PP, HDPE y PVC, según la aplicación específica y los requisitos del producto.

2. ¿Cómo afecta el nivel de automatización la eficiencia de producción?

Una máquina totalmente automatizada aumenta la velocidad de producción y reduce los costos de mano de obra al automatizar todos los pasos desde la formación de Parison hasta la expulsión del producto.

3. ¿Cuáles son las consideraciones clave para el diseño de moho en el moldeo por soplado de extrusión?

El diseño del moho debe centrarse en la durabilidad, las dimensiones de cavidad precisas y las características que coinciden con las especificaciones deseadas del producto.

4. ¿Qué tan importante es el acceso de mantenimiento en una máquina de moldeo por soplado de extrusión?

El acceso fácil de mantenimiento es crucial para reducir el tiempo de inactividad y garantizar que la máquina funcione a niveles óptimos facilitando reparaciones y ajustes rápidos.

5. ¿Cuáles son las ventajas de usar una máquina de moldeo con soplado de coextrusión?

Las máquinas de coextrusión permiten la producción de contenedores de múltiples capas, que pueden mejorar la durabilidad del producto, las propiedades de barrera y el atractivo estético.