Inhoudsmenu

● Inleiding tot extrusieblokvorming

>> Procesoverzicht

● Belangrijkste overwegingen voor het kiezen van een 30L -machine

>> 1. Machinespecificaties

>> 2. Extrusiesysteem

>> 3. Schimmelontwerp

>> 4. Automatisering en controle

>> 5. Veiligheid en onderhoud

● Soorten extrusieblaasmachines

>> Vergelijking van machinetypen

● Case studies en toepassingen

>> Voorbeeld: productie van 30L Jerry Cans

>> Voorbeeld: op maat gemaakte flessproductie

● Geavanceerde functies en technologieën

● Markttrends en toekomstige ontwikkelingen

● Conclusie

● FAQ

>> 1. Welke materialen kunnen worden gebruikt met een 30L automatische extrusieblokvormige machine?

>> 2. Hoe beïnvloedt het automatiseringsniveau de productie -efficiëntie?

>> 3. Wat zijn de belangrijkste overwegingen voor schimmelontwerp bij extrusieblokvorming?

>> 4. Hoe belangrijk is onderhoudstoegang in een extrusieblokvormingsmachine?

>> 5. Wat zijn de voordelen van het gebruik van een co-extrusie blaasvormingsmachine?

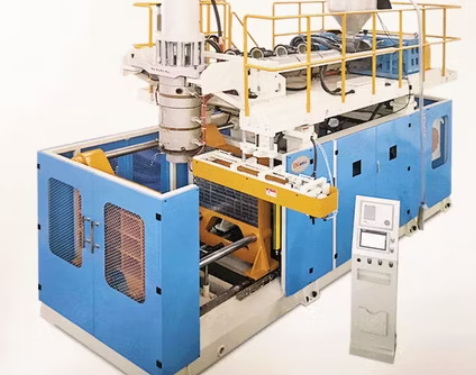

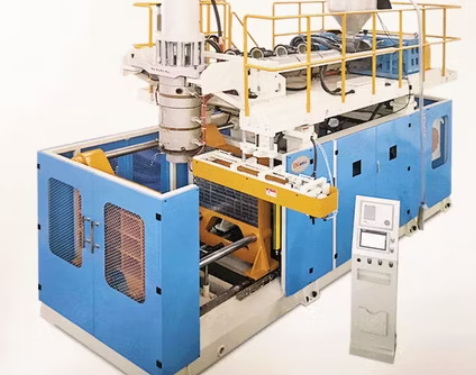

De juiste 30L kiezen Automatische extrusieblokvormige machine is cruciaal voor een efficiënte productie van plastic containers, zoals jerryblikken, flessen en andere holle producten. Dit artikel leidt u door de belangrijkste overwegingen en stappen die betrokken zijn bij het selecteren van de beste machine voor uw behoeften.

Inleiding tot extrusieblokvorming

Extrusieblokvorming (EBM) is een veel gebruikt productieproces voor het produceren van holle plastic onderdelen. Het gaat om het extruderen van een gesmolten plastic buis, bekend als een parison, in een mal, die vervolgens wordt opgeblazen met lucht om de vorm van de mal te nemen. Dit proces is veelzijdig en kosteneffectief, waardoor het ideaal is voor het produceren van een verscheidenheid aan plastic containers.

Procesoverzicht

1. Parison Formation: Plastic pellets worden gesmolten in een extruder en gevormd in een continue holle buis genaamd een parison. Dit proces vereist precieze temperatuurregeling om uniform smelten en extrusie te garanderen.

2. Schimmelafsluiting: de parison wordt gevangen in een mal, die eromheen sluit. De mal moet worden ontworpen om te passen in de specifieke vorm en grootte van de geproduceerde container.

3. Inflatie: perslucht wordt in de parison geblazen en breidt het uit tegen de schimmelwanden. Deze stap vereist zorgvuldige drukregeling om de gewenste vorm te bereiken en defecten te voorkomen.

4. Koeling en uitwerpselen: het plastic koelt en stolt en de mal opent om het eindproduct uit te werpen. Efficiënte koelsystemen zijn essentieel voor het handhaven van de productiesnelheid.

Belangrijkste overwegingen voor het kiezen van een 30L -machine

Bij het selecteren van een 30L automatische extrusieblokvormingsmachine moeten verschillende factoren worden overwogen om optimale prestaties en efficiëntie te garanderen.

1. Machinespecificaties

- Uitgangscapaciteit: zorg ervoor dat de machine minimaal 400 stuks per uur kan produceren, afhankelijk van uw productiebehoeften. Hogere outputcapaciteiten zijn gunstig voor grootschalige productie.

- Materiaalcompatibiliteit: de machine moet in staat zijn om materialen zoals PE, PP, HDPE en PVC aan te kunnen, afhankelijk van de specifieke toepassing en productvereisten.

- Die -grootte en type: een geschikte matrijsgrootte (bijv. ∮280 ~ 340 mm) is cruciaal voor het produceren van containers van de gewenste grootte. De dobbelsteen moet ook duurzaam en gemakkelijk schoon zijn.

2. Extrusiesysteem

- Verwarmingsvermogen: voldoende verwarmingsvermogen (bijv. 5 ~ 7 kW) is noodzakelijk voor consistent smelten en extrusie. Meerdere verwarmingszones bieden een betere temperatuurregeling.

- Aantal verwarmingszones: meestal bieden 3-4 zones een optimale temperatuurregeling, waardoor uniform smelten en het risico op oververhitting of onvoldoende worden verminderd.

3. Schimmelontwerp

- Schimmelmateriaal: duurzame materialen zoals staal of aluminium hebben de voorkeur voor een lange levensduur. De mal moet ook worden ontworpen voor eenvoudig onderhoud en reiniging.

- Holte -ontwerp: zorg ervoor dat de schimmelholten zijn ontworpen om containers te produceren met precieze afmetingen en functies. Dit omvat overwegingen voor nekmaat, plaatsing van de handgreep en andere specifieke ontwerpelementen.

4. Automatisering en controle

- Automatische functies: zoek naar machines met geautomatiseerde processen voor parisonvorming, schimmelafsluiting en productuitwerping. Automatisering verhoogt de efficiëntie en verlaagt de arbeidskosten.

- Controlesysteem: een gebruiksvriendelijk besturingssysteem zorgt voor een eenvoudige werking en aanpassing van parameters zoals temperatuur en druk. Dit is cruciaal voor het optimaliseren van de productieomstandigheden.

5. Veiligheid en onderhoud

- Veiligheidsfuncties: zorg ervoor dat de machine veiligheidsfuncties heeft om ongevallen, zoals noodstops en beschermende bewakers te voorkomen. Deze functies beschermen operators en voorkomen schade aan de machine.

- Onderhoudstoegang: eenvoudige toegang tot componenten voor onderhoud en reparatie is essentieel. Dit vermindert downtime en zorgt ervoor dat de machine op optimale niveaus werkt.

Soorten extrusieblaasmachines

Er zijn verschillende soorten EBM -machines beschikbaar, waaronder:

- Semi-automatisch: vereist handmatige interventie voor sommige processen. Dit type is geschikt voor kleinere productieruns of wanneer flexibiliteit in productie nodig is.

- Volledig automatisch: automatiseert alle stappen van parisonvorming tot productuitwerping. Volledig automatische machines zijn ideaal voor de productie van een groot volume en bieden aanzienlijke efficiëntieverklaring.

-Co-extrusie: maakt de productie van meerlagige containers mogelijk. Dit is gunstig voor het maken van producten met verbeterde barrière -eigenschappen of esthetische aantrekkingskracht.

Vergelijking van machinetypen

| heeft | semi-automatische | volledig automatische | co-extrusie |

| Automatiseringsniveau | Gedeeltelijk geautomatiseerd | Volledig geautomatiseerd | Volledig geautomatiseerd met laagbesturing |

| Productiesnelheid | Lager | Hoger | Hoger met complexe gelaagdheid |

| Kosten | Lager | Hoger | Hoogste vanwege complexiteit |

Case studies en toepassingen

Voorbeeld: productie van 30L Jerry Cans

Een bedrijf dat 30L Jerry -blikjes produceert, zou een machine vereisen die in staat is om HDPE -materiaal te verwerken met een matrijsgrootte die geschikt is voor de afmetingen van de blik. De machine moet ook een hoge uitvoercapaciteit hebben om aan de vraag te voldoen. Bovendien zijn functies zoals automatische schimmelafsluiting en ejectie essentieel voor een efficiënte productie.

Voorbeeld: op maat gemaakte flessproductie

Voor de productie van een aangepaste flessen moet de machine verschillende plastic materialen kunnen verwerken en flexibele schimmelontwerpopties hebben voor verschillende flessen en maten. Dit omvat overwegingen voor nekgroottes, plaatsing van de handgreep en andere specifieke ontwerpelementen. Een co-extrusiemachine kan gunstig zijn voor het maken van meerlagige flessen met verbeterde duurzaamheid of esthetische aantrekkingskracht.

Geavanceerde functies en technologieën

Moderne 30L Automatische extrusie -blaasmachines bevatten vaak geavanceerde technologieën om de efficiëntie en productkwaliteit te verbeteren. Deze omvatten:

-Energiebesparende systemen: sommige machines zijn uitgerust met energiebesparende systemen die het stroomverbruik verminderen zonder de prestaties in gevaar te brengen.

- Geavanceerde besturingssystemen: moderne besturingssystemen kunnen integreren met fabrieksbeheersoftware, die realtime monitoring en optimalisatie van productieprocessen bieden.

- Robotica -integratie: sommige machines kunnen worden geïntegreerd met robotsystemen voor geautomatiseerde afhandeling en verpakking van afgewerkte producten, waardoor de efficiëntie verder wordt verhoogd.

Markttrends en toekomstige ontwikkelingen

De markt voor extrusieblokvormige machines evolueert, met trends in de richting van verhoogde automatisering, duurzaamheid en aanpassing. Toekomstige ontwikkelingen zullen zich waarschijnlijk richten op:

- Duurzame materialen: machines die in staat zijn om bioplastics en gerecyclede materialen te verwerken, zullen vaker voorkomen naarmate bedrijven hun milieu -impact proberen te verminderen.

- Digitalisering: integratie met industrie 4.0 -technologieën zal efficiëntere productieprocessen en beter supply chain management mogelijk maken.

Conclusie

Het kiezen van de beste 30L automatische extrusieblokvormige machine omvat zorgvuldige afweging van machinespecificaties, extrusiesysteemmogelijkheden, schimmelontwerp, automatiseringsniveau en veiligheidsvoorzieningen. Door deze factoren te begrijpen en deze aan uw productiebehoeften te matchen, kunt u uw productieproces optimaliseren en plastic containers van hoge kwaliteit efficiënt produceren.

FAQ

1. Welke materialen kunnen worden gebruikt met een 30L automatische extrusieblokvormige machine?

De machine kan verschillende materialen, zoals PE, PP, HDPE en PVC, aan, afhankelijk van de specifieke toepassing en productvereisten.

2. Hoe beïnvloedt het automatiseringsniveau de productie -efficiëntie?

Een volledig geautomatiseerde machine verhoogt de productiesnelheid en verlaagt de arbeidskosten door alle stappen te automatiseren van parisonvorming tot productuitwerping.

3. Wat zijn de belangrijkste overwegingen voor schimmelontwerp bij extrusieblokvorming?

Schimmelontwerp moet zich richten op duurzaamheid, precieze holtedimensies en functies die overeenkomen met de gewenste productspecificaties.

4. Hoe belangrijk is onderhoudstoegang in een extrusieblokvormingsmachine?

Gemakkelijke onderhoudstoegang is cruciaal voor het verminderen van downtime en ervoor zorgen dat de machine op optimale niveaus werkt door snelle reparaties en aanpassingen te vergemakkelijken.

5. Wat zijn de voordelen van het gebruik van een co-extrusie blaasvormingsmachine?

Co-extrusiemachines zorgen voor de productie van meerlagige containers, die de duurzaamheid van het product, barrière-eigenschappen en esthetische aantrekkingskracht kunnen verbeteren.