İçerik Menüsü

● Alüminyum ekstrüzyon presine giriş

● Alüminyum ekstrüzyon sürecini anlamak

>> Alüminyum ekstrüzyon presinin temel bileşenleri

● Yüksek hacimli alüminyum ekstrüzyon: endüstriyel talepleri karşılamak

>> Yüksek hacimli alüminyum ekstrüzyonun faydaları

● Hidrolik ekstrüzyon pres: alüminyum oluşan güç merkezi

>> Hidrolik ekstrüzyon preslerinin avantajları

● Özel Alüminyum Profiller: Her Endüstri için Tazminat Çözümleri

>> Özel alüminyum profillerin uygulamaları

● Ekstrüzyon Pres Özellikleri: İhtiyaçlarınız İçin Doğru Makineyi Seçme

● Otomatik ekstrüzyon teknolojisi: Verimliliği ve hassasiyeti artırma

>> Otomatik ekstrüzyon teknolojisinin temel özellikleri

● Alüminyum profil üretimi: hammaddeden bitmiş ürüne

● Ekstrüzyon pres yükseltmeleri: Yeni hayatı mevcut ekipmana solumak

>> Ortak ekstrüzyon pres yükseltmeleri

● Alüminyum ekstrüzyon basın teknolojisinin geleceği

● Çözüm

● Sık sorulan sorular

>> 1. Bir ekstrüzyon baskısı kullanılarak üretilebilen maksimum alüminyum profil boyutu nedir?

>> 2. Alüminyum ekstrüzyon işlemi diğer metal şekillendirme teknikleriyle nasıl karşılaştırılır?

>> 3. Ekstrüzyon işlemlerinde kullanılan en yaygın alüminyum alaşımları nelerdir?

>> 4. Ekstrüzyon hızı nihai ürünün kalitesini nasıl etkiler?

>> 5. Optimum performansı sağlamak için bir alüminyum ekstrüzyon pres için hangi bakım gereklidir?

Alüminyum ekstrüzyon presine giriş

Endüstriyel üretim dünyasında, az sayıda süreç kadar önemli bir etkiye sahipti. Alüminyum ekstrüzyon pres . Bu devrimci teknoloji, alüminyum profilleri üretme şeklimizi değiştirerek, benzeri görülmemiş hassasiyet ve verimlilikle karmaşık şekillerin oluşturulmasını sağladı. Otomotiv bileşenlerinden havacılık uygulamalarına kadar, alüminyum ekstrüzyon presleri çeşitli endüstrilerde vazgeçilmez bir araç haline gelmiştir.

Alüminyum ekstrüzyon sürecini anlamak

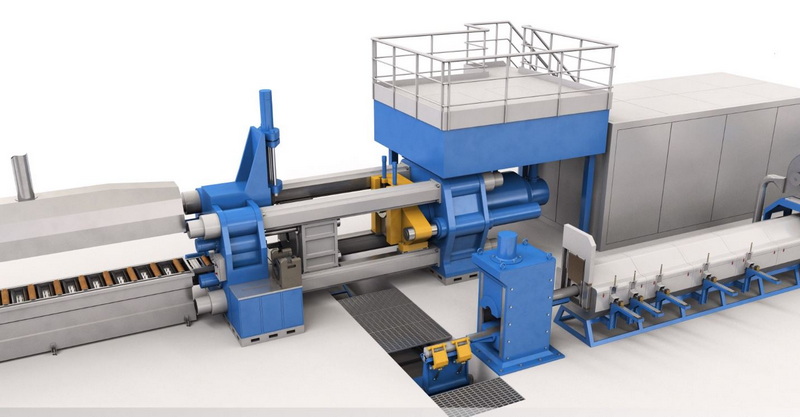

Alüminyum ekstrüzyon işlemi, ısıtmalı alüminyum kütüklerin bir kalıp yoluyla belirli kesitsel şekillere sahip profiller oluşturmak için zorlamayı içeren bir üretim tekniğidir. Bu işlem, tutarlı enine kesitlere sahip uzun, düz metal parçaların üretilmesine izin verir. Alüminyum ekstrüzyonun çok yönlülüğü, basit tüplerden ve çubuklardan özel uygulamalar için karmaşık özel profillere kadar her şeyi yaratmak için idealdir.

Alüminyum ekstrüzyon presinin temel bileşenleri

1. Ana silindir: Alüminumu kalıptan itmek için gereken kuvveti üretmekten sorumlu ekstrüzyon presinin kalbi.

2. Konteyner: Ekstrüzyon işlemi sırasında ısıtılmış alüminyum kütükleri tutar.

3. RAM: Alüminyum kütükleri kaptan iter ve ölür.

4. Die: Alüminumu zorlandığı gibi şekillendiren hassas bir şekilde tasarlanmış bir araç.

5. Kütle Yükleyici: Alüminyum kütük yükleme işlemini basa otomatikleştirir.

6. Tükenme Tablosu: Pres'den çıkarken ekstrüde edilmiş profili destekler ve soğutur.

Yüksek hacimli alüminyum ekstrüzyon: endüstriyel talepleri karşılamak

Endüstriler gelişmeye devam ettikçe, yüksek hacimli alüminyum ekstrüzyon talebi artmıştır. Modern alüminyum ekstrüzyon presleri, bu zorluğu karşılamak için tasarlanmıştır ve kaliteden ödün vermeden etkileyici bir verim sunar. Bu gelişmiş makineler, otomotiv üreticilerinin, inşaat şirketlerinin ve tüketici elektronik üreticilerinin ihtiyaçlarını karşılayan günde yüzlerce ton ekstrüde alüminyum profil üretebilir.

Yüksek hacimli alüminyum ekstrüzyonun faydaları

1. Maliyet etkinliği: Büyük ölçekli üretim, birim başına maliyetleri azaltır.

2. Tutarlılık: Otomatik işlemler, gruplar arasında tek tip kalite sağlar.

3. Çok yönlülük: Farklı profil tasarımları arasında hızlı bir şekilde geçiş yapabilme.

4. Azaltılmış teslim süreleri: Daha hızlı üretim, müşteriler için daha hızlı geri dönüş anlamına gelir.

5. Malzeme verimliliği: Diğer üretim yöntemlerine kıyasla minimal atık.

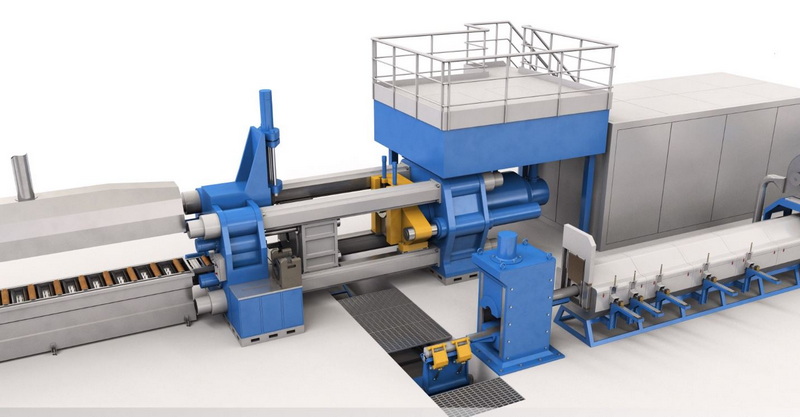

Hidrolik ekstrüzyon pres: alüminyum oluşan güç merkezi

Çoğu modern alüminyum ekstrüzyon operasyonunun merkezinde hidrolik ekstrüzyon pres. Bu güçlü makineler, ekstrüzyon kalıpları yoluyla alüminumu itmek için gereken muazzam kuvveti üretmek için hidrolik sistemleri kullanır. 500 ila 15.000 tonun üzerinde değişen pres kuvvetleri ile hidrolik ekstrüzyon presleri çok çeşitli alüminyum alaşımları ve profil karmaşıklıklarını işleyebilir.

Hidrolik ekstrüzyon preslerinin avantajları

1. Hassas Kontrol: Hidrolik sistemler ince ayarlı basınç ayarlamalarına izin verir.

2. Ölçeklenebilirlik: Farklı üretim ihtiyaçlarına uygun çeşitli boyutlarda mevcuttur.

3. Enerji verimliliği: Modern hidrolik sistemler güç tüketimini optimize eder.

4. Güvenilirlik: Sağlam tasarım, minimum kesinti ile uzun vadeli çalışma sağlar.

5. Esneklik: Hem yumuşak hem de sert alüminyum alaşımlarını kullanabilir.

Özel Alüminyum Profiller: Her Endüstri için Tazminat Çözümleri

Alüminyum ekstrüzyon preslerinin en önemli avantajlarından biri, özel alüminyum profiller üretme yetenekleridir. Bu yetenek, çeşitli endüstrilerdeki tasarımcılar ve mühendisler için bir olasılık dünyası açmıştır. Elektronik için karmaşık ısı lavabolarından uçak için hafif yapısal bileşenlere kadar, özel alüminyum profiller ürün tasarımındaki yeniliğin ayrılmaz bir parçası haline gelmiştir.

Özel alüminyum profillerin uygulamaları

1. Otomotiv: Hafif gövde çerçeveleri ve bileşenleri.

2. Havacılık ve uzay: yapısal elemanlar ve iç bağlantı parçaları.

3. İnşaat: Pencere çerçeveleri, kapı sistemleri ve perde duvarları.

4. Elektronik: Isı lavaboları ve muhafazalar.

5. Yenilenebilir Enerji: Güneş paneli çerçeveleri ve rüzgar türbini bileşenleri.

Ekstrüzyon Pres Özellikleri: İhtiyaçlarınız İçin Doğru Makineyi Seçme

Bir alüminyum ekstrüzyon pres seçerken, özellikleri anlamak çok önemlidir. Dikkate alınması gereken temel faktörler şunları içerir:

1. Basın Tonaj: Presin uygulayabileceği maksimum kuvveti belirler.

2. Konteyner Boyutu: İşlenebilecek kütüklerin boyutunu etkiler.

3. Ekstrüzyon hızı: Üretim oranını ve profil kalitesini etkiler.

4. Kütle Uzunluğu: Üretilebilecek profillerin uzunluğunu etkiler.

5. Die Boyutu: Ekstrüde edilmiş profillerin maksimum boyutlarını belirler.

Otomatik ekstrüzyon teknolojisi: Verimliliği ve hassasiyeti artırma

Otomatik sistemlerin entegrasyonu alüminyum ekstrüzyon işleminde devrim yaratmıştır. Modern ekstrüzyon presleri, üretimi optimize etmek için uyum içinde çalışan gelişmiş kontrol sistemleri, robotik ve sensörlere sahiptir. Bu otomasyon sadece verimi arttırmakla kalmaz, aynı zamanda üretim çalışmaları arasında tutarlı kalite sağlar.

Otomatik ekstrüzyon teknolojisinin temel özellikleri

1. Kesin parametre ayarlamaları için bilgisayar kontrollü işlemler.

2. Robotik kütük yükleme ve profil taşıma sistemleri.

3. Ekstrüzyon sıcaklıklarının ve basınçlarının gerçek zamanlı izlenmesi.

4. Ekstrüde profillerin otomatik söndürme ve gerilmesi.

5. Hemen kusur tespiti için entegre kalite kontrol sistemleri.

Alüminyum profil üretimi: hammaddeden bitmiş ürüne

Ham alüminyumdan bitmiş profillere yolculuk birkaç kritik adım içerir:

1. kütük hazırlığı: alüminyum kütüklerin dökümü ve ön ısıtılması.

2. Ekstrüzyon: Isıtmalı kütükleri istenen profili oluşturmak için bir kalıptan zorlamak.

3. Soğutma: İstenen malzeme özelliklerini elde etmek için kontrollü soğutma.

4. Germe: Profilin düzeltilmesi ve içsel stresleri hafifletmek.

5. Isı işlemi: Alüminyumun mekanik özelliklerinin arttırılması.

6. Sonlandırma: Anodizasyon veya toz boya gibi yüzey işlemleri.

Ekstrüzyon pres yükseltmeleri: Yeni hayatı mevcut ekipmana solumak

Teknoloji ilerledikçe, birçok üretici tamamen yeni ekipmanlara yatırım yapmak yerine mevcut ekstrüzyon preslerini yükseltmeyi tercih ediyor. Bu yükseltmeler performansı, enerji verimliliğini ve ürün kalitesini önemli ölçüde artırabilir.

Ortak ekstrüzyon pres yükseltmeleri

1. Basınç kontrolü için hidrolik sistem modernizasyonu.

2. Gelişmiş kontrol sistemlerinin ve HMI'lerin kurulumu.

3. Enerji tasarruflu motorların ve pompaların entegrasyonu.

4. Öngörücü bakım sistemlerinin uygulanması.

5. Otomatik taşıma ve ambalaj sistemlerinin eklenmesi.

Alüminyum ekstrüzyon basın teknolojisinin geleceği

Geleceğe bakarken, alüminyum ekstrüzyon pres teknolojisinin evrimini şekillendiriyor:

1. Endüstri 4.0 Entegrasyonu: Artan bağlantı ve veri odaklı karar verme.

2. Sürdürülebilir Üretim: Enerji verimliliğine ve geri dönüştürülmüş alüminyum kullanımına odaklanın.

3. Gelişmiş alaşımlar: Yüksek mukavemetli alüminyum alaşımları ekstrüde edebilen preslerin geliştirilmesi.

4. Katkı Üretim Entegrasyonu: Ekstrüzyonun 3D baskı teknolojileriyle birleştirilmesi.

5. Yapay zeka ve makine öğrenimi: öngörücü kalite kontrolü ve süreç optimizasyonu.

Çözüm

Alüminyum ekstrüzyon pres, kuruluşundan bu yana uzun bir yol kat etti ve modern üretimde sofistike ve vazgeçilmez bir araca dönüştü. Yüksek hacimli üretimden özel profil oluşturmaya kadar, bu makineler alüminyum ile mümkün olanın sınırlarını zorlamaya devam ediyor. Teknoloji ilerlemeleri ve endüstri talepleri arttıkça, alüminyum ekstrüzyon basın teknolojisinin geleceği her zamankinden daha parlak görünüyor ve önümüzdeki yıllarda daha fazla verimlilik, hassasiyet ve yenilik vaat ediyor.

Sık sorulan sorular

1. Bir ekstrüzyon baskısı kullanılarak üretilebilen maksimum alüminyum profil boyutu nedir?

Cevap: Alüminyum profillerin maksimum boyutu, ekstrüzyon presinin, özellikle konteyner boyutuna ve kalıp boyutlarına bağlıdır. Büyük endüstriyel presler, 600 mm veya daha fazla sınırlı çember çaplarına sahip profiller üretebilir. Bununla birlikte, en yaygın uygulamalar tipik olarak 50mm ila 300 mm arasında değişen çaplara sahip profilleri içerir.

2. Alüminyum ekstrüzyon işlemi diğer metal şekillendirme teknikleriyle nasıl karşılaştırılır?

Cevap: Alüminyum ekstrüzyon, diğer metal şekillendirme tekniklerine göre çeşitli avantajlar sunar. Tek bir işlemde karmaşık kesitsel şekillerin oluşturulmasına izin verir, bu da genellikle uzun, tutarlı profiller için işlemek veya dökümden daha uygun maliyetlidir. Ekstrüzyon ayrıca mükemmel yüzey kaplaması ve boyutsal doğruluk sağlar. Bununla birlikte, çok küçük üretim çalışmaları veya son derece büyük, katı bileşenler için uygun olmayabilir.

3. Ekstrüzyon işlemlerinde kullanılan en yaygın alüminyum alaşımları nelerdir?

Cevap: Ekstrüzyon için en sık kullanılan alüminyum alaşımlar şunları içerir:

- 6061: İyi mukavemeti ve korozyon direnci ile bilinir.

- 6063: Mükemmel ekstrüde edilebilirlik ve yüzey kaplaması sunar.

- 7075: Genellikle havacılık uygulamalarında kullanılan yüksek mukavemet sağlar.

- 5052: İyi kaynaklanabilirliği ve korozyon direnci ile bilinir.

- 3003: İyi biçimlendirilebilirlik ve orta güç sunar.

4. Ekstrüzyon hızı nihai ürünün kalitesini nasıl etkiler?

Cevap: Ekstrüzyon hızı, nihai ürünün kalitesinin belirlenmesinde önemli bir rol oynar. Daha yüksek hızlar verimliliği artırabilir, ancak uygun şekilde kontrol edilmezse yüzey kusurlarına veya iç yapı sorunlarına yol açabilir. Daha yavaş hızlar genellikle daha iyi yüzey kaplamaları ve daha tutarlı mekanik özellikler üretir, ancak düşük çıkış pahasına. Optimal hız, ekstrüde edilen alaşım, profilin karmaşıklığı ve istenen yüzey kaplaması gibi faktörlere bağlıdır.

5. Optimum performansı sağlamak için bir alüminyum ekstrüzyon pres için hangi bakım gereklidir?

Cevap: Alüminyum ekstrüzyon presinin optimal performansı için düzenli bakım çok önemlidir. Temel bakım faaliyetleri şunları içerir:

- Sızıntılar veya anormallikler için hidrolik sistemlerin günlük olarak incelenmesi.

- Hareketli parçaların düzenli olarak temizlenmesi ve yağlanması.

- Konteyner astarları ve kukla bloklar gibi aşınma bileşenlerinin periyodik olarak değiştirilmesi.

- Basınç ve sıcaklık sensörlerinin kalibrasyonu.

- Soğutma sisteminin incelenmesi ve bakımı.

- Düzenli kalıp temizleme ve parlatma.

- Ana silindir ve pompa sistemleri gibi ana bileşenlerin planlanmış revizyonları.

Önleyici bir bakım programının uygulanması, kesinti süresini önemli ölçüde azaltabilir ve ekstrüzyon presinin ömrünü uzatabilir.