Inhoudsmenu

● Inleiding tot Aluminium Extrusion Press

● Inzicht in het aluminium extrusieproces

>> Sleutelcomponenten van een aluminium extrusiedruk

● Hoogvolume aluminium extrusie: voldoen aan industriële eisen

>> Voordelen van aluminium extrusie met hoge volume

● Hydraulic Extrusion Press: de krachtpatser van aluminiumvorming

>> Voordelen van hydraulische extrusie -persen

● Aangepaste aluminiumprofielen: oplossingen op maat maken voor elke branche

>> Toepassingen van aangepaste aluminiumprofielen

● Extrusie -persspecificaties: het kiezen van de juiste machine voor uw behoeften

● Geautomatiseerde extrusietechnologie: verbetering van de efficiëntie en precisie

>> Belangrijkste kenmerken van geautomatiseerde extrusietechnologie

● Aluminium profielproductie: van grondstof tot eindproduct

● Extrusie -persupgrades: nieuw leven inbrengen in bestaande apparatuur

>> Veel voorkomende extrusie -persupgrades

● De toekomst van aluminium extrusie -perstechnologie

● Conclusie

● Veelgestelde vragen

>> 1. Wat is de maximale grootte van aluminiumprofielen die kunnen worden geproduceerd met behulp van een extrusiedruk?

>> 2. Hoe verhoudt het aluminium extrusieproces zich tot andere technieken voor metaalvorming?

>> 3. Wat zijn de meest voorkomende aluminiumlegeringen die worden gebruikt in extrusieprocessen?

>> 4. Hoe beïnvloedt de extrusiesnelheid de kwaliteit van het eindproduct?

>> 5. Welk onderhoud is vereist voor een aluminium extrusiedruk om optimale prestaties te garanderen?

Inleiding tot Aluminium Extrusion Press

In de wereld van industriële productie hebben weinig processen een even grote impact gehad als de Aluminium extrusiedruk . Deze revolutionaire technologie heeft de manier waarop we aluminiumprofielen produceren, getransformeerd, waardoor complexe vormen met ongekende precisie en efficiëntie mogelijk worden gemaakt. Van automotive componenten tot ruimtevaarttoepassingen, de aluminium extrusiepers is een onmisbaar hulpmiddel geworden in verschillende industrieën.

Inzicht in het aluminium extrusieproces

Het aluminium extrusieproces is een productietechniek waarbij verwarmde aluminiumbilets door een dobbelsteen worden gedwongen om profielen te creëren met specifieke dwarsdoorsnedevormen. Dit proces zorgt voor de productie van lange, rechte metalen onderdelen met consistente dwarsdoorsneden. De veelzijdigheid van aluminium extrusie maakt het ideaal voor het maken van alles, van eenvoudige buizen en staven tot complexe aangepaste profielen voor gespecialiseerde toepassingen.

Sleutelcomponenten van een aluminium extrusiedruk

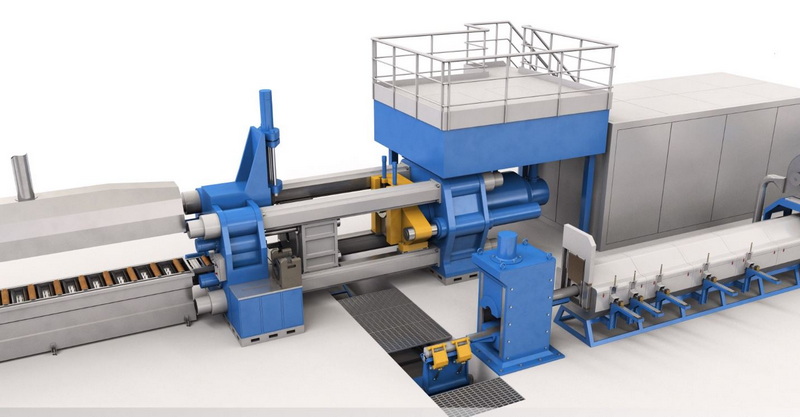

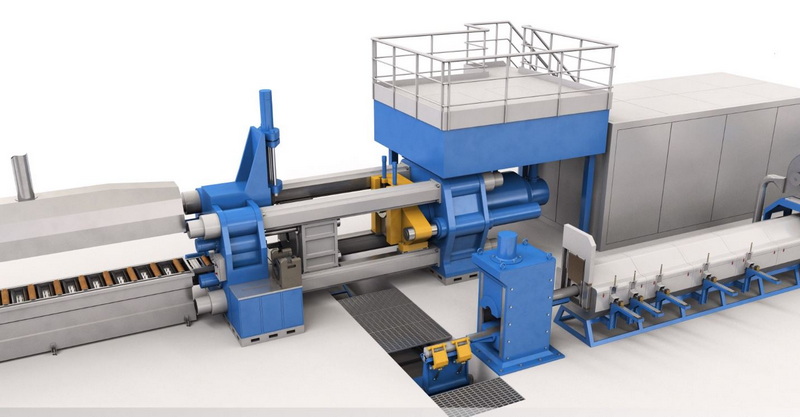

1. Hoofdcilinder: het hart van de extrusiepers, verantwoordelijk voor het genereren van de kracht die nodig is om het aluminium door de dobbelsteen te duwen.

2. Container: houdt de verwarmde aluminium billet vast tijdens het extrusieproces.

3. Ram: duwt de aluminium billet door de container en sterft.

4. Die: een precisie-ontworpen gereedschap dat het aluminium vormt zoals het door wordt gedwongen.

5. Billet Loader: Automatiseert het proces van het laden van aluminiumbillets in de pers.

6. Runout -tabel: ondersteunt en koelt het geëxtrudeerde profiel bij wanneer het de pers verlaat.

Hoogvolume aluminium extrusie: voldoen aan industriële eisen

Naarmate de industrieën blijven evolueren, is de vraag naar aluminium extrusie met hoge volume omhooggeschoten. Moderne aluminium extrusiepersen zijn ontworpen om deze uitdaging aan te gaan en bieden indrukwekkende doorvoer zonder in gevaar te brengen van kwaliteit. Deze geavanceerde machines kunnen dagelijks honderden tonnen geëxtrudeerde aluminiumprofielen produceren, zowel voor de behoeften van autofabrikanten, bouwbedrijven en consumentenelektronicaproducenten.

Voordelen van aluminium extrusie met hoge volume

1. Kosteneffectiviteit: grootschalige productie verlaagt kosten per eenheid.

2. Consistentie: geautomatiseerde processen zorgen voor een uniforme kwaliteit tussen batches.

3. Veelzijdigheid: mogelijkheid om snel te schakelen tussen verschillende profielontwerpen.

4. Verminderde doorlooptijden: snellere productie betekent snellere ommekeer voor klanten.

5. Materiaalefficiëntie: minimaal afval in vergelijking met andere productiemethoden.

Hydraulic Extrusion Press: de krachtpatser van aluminiumvorming

De kern van de meeste moderne aluminium extrusie -operaties ligt de hydraulische extrusiedruk. Deze krachtige machines gebruiken hydraulische systemen om de immense kracht te genereren die nodig is om aluminium te duwen door extrusie -sterft. Met dringende krachten variërend van 500 tot meer dan 15.000 ton, kunnen hydraulische extrusiepersen een breed scala aan aluminiumlegeringen en profielcomplexiteiten aan.

Voordelen van hydraulische extrusie -persen

1. Nauwkeurige controle: hydraulische systemen zorgen voor verfijnde drukaanpassingen.

2. Schaalbaarheid: beschikbaar in verschillende maten voor verschillende productiebehoeften.

3. Energie -efficiëntie: moderne hydraulische systemen optimaliseren het stroomverbruik.

4. Betrouwbaarheid: robuust ontwerp zorgt voor langdurige werking met minimale downtime.

5. Flexibiliteit: in staat om zowel zachte als harde aluminiumlegeringen te hanteren.

Aangepaste aluminiumprofielen: oplossingen op maat maken voor elke branche

Een van de belangrijkste voordelen van aluminium extrusiepers is hun vermogen om aangepaste aluminiumprofielen te produceren. Deze mogelijkheid heeft een wereld van mogelijkheden geopend voor ontwerpers en ingenieurs in verschillende industrieën. Van ingewikkelde koellichamen voor elektronica tot lichtgewicht structurele componenten voor vliegtuigen, aangepaste aluminiumprofielen zijn een integraal onderdeel geworden van innovatie in productontwerp.

Toepassingen van aangepaste aluminiumprofielen

1. Automotive: lichtgewicht lichaamsframes en componenten.

2. Aerospace: structurele elementen en interieurfittingen.

3. Constructie: raamkozijnen, deursystemen en gordijnwanden.

4. Elektronica: koellichamen en behuizingen.

5. Hernieuwbare energie: zonnepaneel frames en windturbinecomponenten.

Extrusie -persspecificaties: het kiezen van de juiste machine voor uw behoeften

Bij het selecteren van een aluminium extrusiedruk is het begrijpen van de specificaties cruciaal. Belangrijke factoren om te overwegen zijn:

1. Druk op Tonnage: bepaalt de maximale kracht die de pers kan uitoefenen.

2. Containergrootte: beïnvloedt de grootte van billets die kunnen worden verwerkt.

3. Extrusiesnelheid: beïnvloedt de productiesnelheid en profielkwaliteit.

4. Billetlengte: heeft invloed op de lengte van profielen die kunnen worden geproduceerd.

5. Diegrootte: bepaalt de maximale afmetingen van geëxtrudeerde profielen.

Geautomatiseerde extrusietechnologie: verbetering van de efficiëntie en precisie

De integratie van geautomatiseerde systemen heeft een revolutie teweeggebracht in het aluminium extrusieproces. Moderne extrusie drukt op geavanceerde besturingssystemen, robotica en sensoren die in harmonie werken om de productie te optimaliseren. Deze automatisering verhoogt niet alleen de doorvoer, maar zorgt ook voor een consistente kwaliteit tussen productieruns.

Belangrijkste kenmerken van geautomatiseerde extrusietechnologie

1. Computergestuurde bewerkingen voor precieze parameteraanpassingen.

2. Robotachtige billet laden en profielafhandelingssystemen.

3. Real-time monitoring van extrusietemperaturen en druk.

4. Geautomatiseerd uitdoving en stretchen van geëxtrudeerde profielen.

5. Geïntegreerde kwaliteitscontrolesystemen voor onmiddellijke defectdetectie.

Aluminium profielproductie: van grondstof tot eindproduct

De reis van rauw aluminium naar afgewerkte profielen omvat verschillende kritieke stappen:

1. Billet Voorbereiding: casting en voorverwarming van aluminium billets.

2. Extrusie: verhitte knuppels door een dobbelsteen dwingen om het gewenste profiel te maken.

3. Koeling: gecontroleerde koeling om gewenste materiaaleigenschappen te bereiken.

4. Stretching: het profiel rechttrekken en interne spanningen verlichten.

5. Warmtebehandeling: het verbeteren van de mechanische eigenschappen van het aluminium.

6. Afwerking: oppervlaktebehandelingen zoals anodiseren of poedercoating.

Extrusie -persupgrades: nieuw leven inbrengen in bestaande apparatuur

Naarmate de technologie vordert, kiezen veel fabrikanten ervoor om hun bestaande extrusiepersen te upgraden in plaats van te investeren in geheel nieuwe apparatuur. Deze upgrades kunnen de prestaties, energie -efficiëntie en productkwaliteit aanzienlijk verbeteren.

Veel voorkomende extrusie -persupgrades

1. Modernisering van hydraulische systeem voor verbeterde drukregeling.

2. Installatie van geavanceerde besturingssystemen en HMI's.

3. Integratie van energie-efficiënte motoren en pompen.

4. Implementatie van voorspellende onderhoudssystemen.

5. Toevoeging van geautomatiseerde handling- en verpakkingssystemen.

De toekomst van aluminium extrusie -perstechnologie

Terwijl we naar de toekomst kijken, vormen verschillende trends de evolutie van aluminium extrusie -perstechnologie:

1. Industrie 4.0 Integratie: verhoogde connectiviteit en gegevensgestuurde besluitvorming.

2. Duurzame productie: focus op energie -efficiëntie en gerecycled aluminiumgebruik.

3. Geavanceerde legeringen: ontwikkeling van persen die in staat zijn om aluminiumlegeringen van hoge sterkte te extruderen.

4. Integratie van additieve productie: extrusie combineren met 3D -printtechnologieën.

5. AI en machine learning: voorspellende kwaliteitscontrole en procesoptimalisatie.

Conclusie

De aluminium extrusiedruk heeft een lange weg afgelegd sinds het begin, evolueert naar een verfijnd en onmisbaar hulpmiddel in de moderne productie. Van de productie van hoge volume tot het maken van aangepaste profiel, deze machines blijven de grenzen verleggen van wat mogelijk is met aluminium. Naarmate de technologische vooruitgang en de eisen van de industrie groeien, ziet de toekomst van aluminium extrusie -perstechnologie er helderder uit dan ooit, en belooft de komende jaren nog grotere efficiëntie, precisie en innovatie.

Veelgestelde vragen

1. Wat is de maximale grootte van aluminiumprofielen die kunnen worden geproduceerd met behulp van een extrusiedruk?

Antwoord: De maximale grootte van aluminiumprofielen hangt af van de specificaties van de extrusiedruk, met name de containergrootte en de afmetingen. Grote industriële persen kunnen profielen produceren met omschrijvende cirkeldiameters van maximaal 600 mm of meer. De meest voorkomende toepassingen omvatten echter meestal profielen met diameters variërend van 50 mm tot 300 mm.

2. Hoe verhoudt het aluminium extrusieproces zich tot andere technieken voor metaalvorming?

Antwoord: Aluminium extrusie biedt verschillende voordelen ten opzichte van andere technieken voor metaalvorming. Het maakt het mogelijk om complexe dwarsdoorsnedevormen in een enkel proces te maken, wat vaak kosteneffectiever is dan bewerken of gieten voor lange, consistente profielen. Extrusie biedt ook een uitstekende oppervlakte -afwerking en dimensionale nauwkeurigheid. Het is echter mogelijk niet geschikt voor zeer kleine productieruns of extreem grote, solide componenten.

3. Wat zijn de meest voorkomende aluminiumlegeringen die worden gebruikt in extrusieprocessen?

Antwoord: De meest gebruikte aluminiumlegeringen voor extrusie zijn onder meer:

- 6061: bekend om zijn goede kracht en corrosieweerstand.

- 6063: biedt uitstekende extrudabiliteit en oppervlakteafwerking.

- 7075: biedt hoge sterkte, vaak gebruikt in ruimtevaarttoepassingen.

- 5052: bekend om zijn goede lasbaarheid en corrosieweerstand.

- 3003: biedt goede vormbaarheid en matige kracht.

4. Hoe beïnvloedt de extrusiesnelheid de kwaliteit van het eindproduct?

Antwoord: Extrusiesnelheid speelt een cruciale rol bij het bepalen van de kwaliteit van het eindproduct. Hogere snelheden kunnen de productiviteit verhogen, maar kunnen leiden tot oppervlaktefouten of interne structuurproblemen als ze niet correct worden gecontroleerd. Lagere snelheden produceren over het algemeen betere oppervlakte -afwerkingen en meer consistente mechanische eigenschappen, maar ten koste van verminderde output. De optimale snelheid hangt af van factoren zoals de legering die worden geëxtrudeerd, de complexiteit van het profiel en de gewenste oppervlakte -afwerking.

5. Welk onderhoud is vereist voor een aluminium extrusiedruk om optimale prestaties te garanderen?

Antwoord: Regelmatig onderhoud is cruciaal voor een optimale prestaties van een aluminium extrusiedruk. Belangrijkste onderhoudsactiviteiten zijn onder meer:

- Dagelijkse inspectie van hydraulische systemen voor lekken of afwijkingen.

- Regelmatige reiniging en smering van bewegende delen.

- Periodieke vervanging van slijtagecomponenten zoals containervoeringen en dummyblokken.

- Kalibratie van druk- en temperatuursensoren.

- Inspectie en onderhoud van het koelsysteem.

- Regelmatig dobbelsteen schoonmaken en polijsten.

- Geplande revisie van belangrijke componenten zoals de hoofdcilinder- en pompsystemen.

Het implementeren van een preventief onderhoudsschema kan de downtime aanzienlijk verminderen en de levensduur van de extrusiedruk verlengen.