Menu de contenu

● Introduction à la presse d'extrusion en aluminium

● Comprendre le processus d'extrusion en aluminium

>> Composants de clé d'une presse d'extrusion en aluminium

● Extrusion en aluminium à volume élevé: répondre aux demandes industrielles

>> Avantages d'une extrusion d'aluminium à volume élevé

● Extrusion hydraulique Presse: La centrale de formation en aluminium

>> Avantages des presses d'extrusion hydrauliques

● Profils en aluminium personnalisés: Solutions de couture pour chaque industrie

>> Applications des profils en aluminium personnalisés

● Spécifications de la presse à extrusion: Choisir la bonne machine pour vos besoins

● Technologie d'extrusion automatisée: améliorer l'efficacité et la précision

>> Caractéristiques clés de la technologie d'extrusion automatisée

● Fabrication de profil en aluminium: de la matière première au produit fini

● Mises à niveau de la presse à extrusion: respirer une nouvelle vie dans l'équipement existant

>> Mises à niveau de la presse à extrusion communes

● L'avenir de la technologie de presse d'extrusion en aluminium

● Conclusion

● Questions fréquemment posées

>> 1. Quelle est la taille maximale des profils en aluminium qui peuvent être produits à l'aide d'une presse à extrusion?

>> 2. Comment le processus d'extrusion en aluminium se compare-t-il aux autres techniques de formation de métaux?

>> 3. Quels sont les alliages d'aluminium les plus courants utilisés dans les processus d'extrusion?

>> 4. Comment la vitesse d'extrusion affecte-t-elle la qualité du produit final?

>> 5. Quelle maintenance est requise pour une presse à extrusion en aluminium pour garantir des performances optimales?

Introduction à la presse d'extrusion en aluminium

Dans le monde de la fabrication industrielle, peu de processus ont eu un impact aussi important que le Presse d'extrusion en aluminium . Cette technologie révolutionnaire a transformé la façon dont nous produisons des profils en aluminium, permettant la création de formes complexes avec une précision et une efficacité sans précédent. Des composants automobiles aux applications aérospatiales, la presse d'extrusion en aluminium est devenue un outil indispensable dans diverses industries.

Comprendre le processus d'extrusion en aluminium

Le processus d'extrusion en aluminium est une technique de fabrication qui consiste à forcer des billettes en aluminium chauffées à travers une matrice pour créer des profils avec des formes transversales spécifiques. Ce processus permet la production de pièces métalliques longues et droites avec des coupes transversales cohérentes. La polyvalence de l'extrusion en aluminium le rend idéal pour créer tout, des tubes et des tiges simples aux profils personnalisés complexes pour des applications spécialisées.

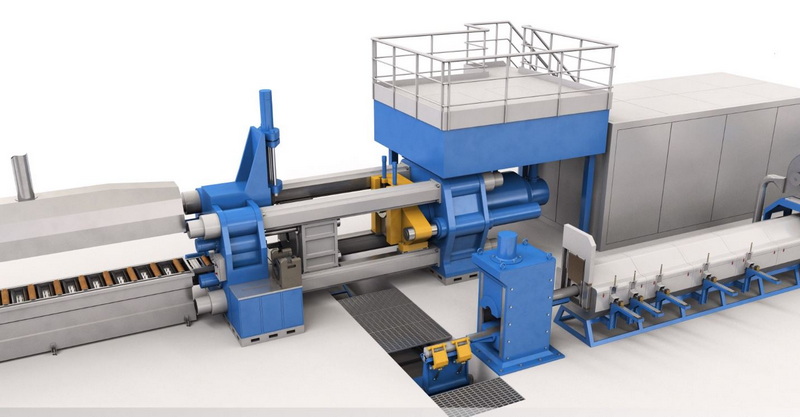

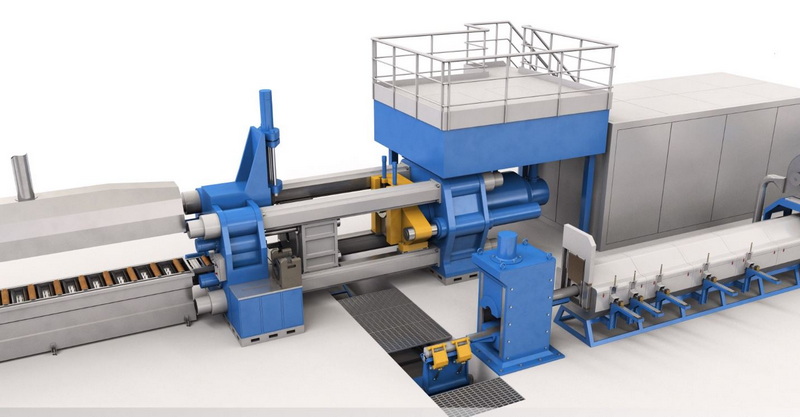

Composants de clé d'une presse d'extrusion en aluminium

1. Cylindre principal: le cœur de la presse à extrusion, responsable de la génération de la force nécessaire pour pousser l'aluminium à travers la filière.

2. CONTEREUR: tient la billette en aluminium chauffé pendant le processus d'extrusion.

3. Ram: pousse la billette en aluminium à travers le conteneur et meure.

4. Die: un outil de précision qui façonne l'aluminium tel qu'il est forcé.

5. Chargeur de billettes: automatise le processus de chargement des billettes en aluminium dans la presse.

6. Table de randonnée: prend en charge et refroidit le profil extrudé lorsqu'il quitte la presse.

Extrusion en aluminium à volume élevé: répondre aux demandes industrielles

Alors que les industries continuent d'évoluer, la demande d'extrusion en aluminium à volume élevé a grimpé en flèche. Les presses d'extrusion en aluminium modernes sont conçues pour relever ce défi, offrant un débit impressionnant sans compromettre la qualité. Ces machines avancées peuvent produire quotidiennement des centaines de tonnes de profils en aluminium extrudés, répondant aux besoins des constructeurs automobiles, des entreprises de construction et des producteurs d'électronique grand public.

Avantages d'une extrusion d'aluminium à volume élevé

1. Effectif: la production à grande échelle réduit les coûts d'unité.

2. Cohérence: les processus automatisés garantissent une qualité uniforme entre les lots.

3. Polyvylity: Capacité à basculer rapidement entre les différentes conceptions de profil.

4. Réduction des délais: une production plus rapide signifie un revirement plus rapide pour les clients.

5. Efficacité des matériaux: déchets minimaux par rapport aux autres méthodes de fabrication.

Extrusion hydraulique Presse: La centrale de formation en aluminium

Au cœur de la plupart des opérations d'extrusion d'aluminium modernes se trouvent la presse à extrusion hydraulique. Ces machines puissantes utilisent des systèmes hydrauliques pour générer l'immense force nécessaire pour pousser l'aluminium à travers des matrices d'extrusion. Avec des forces pressantes allant de 500 à plus de 15 000 tonnes, les presses d'extrusion hydrauliques peuvent gérer une grande variété d'alliages d'aluminium et de complexités de profil.

Avantages des presses d'extrusion hydrauliques

1. Contrôle précis: Les systèmes hydrauliques permettent des réglages de pression affinés.

2. Évolutivité: Disponible en différentes tailles pour répondre à différents besoins de production.

3. Efficacité énergétique: les systèmes hydrauliques modernes optimisent la consommation d'énergie.

4. Fiabilité: une conception robuste garantit un fonctionnement à long terme avec un temps d'arrêt minimal.

5. Flexibilité: capable de gérer les alliages en aluminium doux et dur.

Profils en aluminium personnalisés: Solutions de couture pour chaque industrie

L'un des avantages les plus importants des presses d'extrusion en aluminium est leur capacité à produire des profils en aluminium personnalisés. Cette capacité a ouvert un monde de possibilités pour les concepteurs et les ingénieurs dans diverses industries. Des dissipateurs de chaleur complexes pour l'électronique aux composants structurels légers pour les avions, les profils en aluminium personnalisés ont fait partie intégrante de l'innovation dans la conception des produits.

Applications des profils en aluminium personnalisés

1. Automobile: cadres et composants du corps légers.

2. Aérospatiale: éléments structurels et raccords intérieurs.

3. Construction: Cadres de fenêtres, systèmes de porte et murs de rideau.

4. Électronique: dissipateurs de chaleur et enceintes.

5. Énergie renouvelable: cadres de panneaux solaires et composants d'éoliennes.

Spécifications de la presse à extrusion: Choisir la bonne machine pour vos besoins

Lors de la sélection d'une presse à extrusion en aluminium, la compréhension des spécifications est cruciale. Les facteurs clés à considérer comprennent:

1. Tonnage de la pression: détermine la force maximale que la presse peut exercer.

2. Taille du conteneur: affecte la taille des billettes qui peuvent être traitées.

3. Vitesse d'extrusion: influence le taux de production et la qualité du profil.

4. Longueur de la billette: a un impact sur la durée des profils qui peuvent être produits.

5. Taille de la matrice: détermine les dimensions maximales des profils extrudés.

Technologie d'extrusion automatisée: améliorer l'efficacité et la précision

L'intégration des systèmes automatisés a révolutionné le processus d'extrusion en aluminium. Les pressions d'extrusion modernes présentent des systèmes de contrôle avancés, de la robotique et des capteurs qui fonctionnent en harmonie pour optimiser la production. Cette automatisation augmente non seulement le débit, mais assure également une qualité cohérente entre les cycles de production.

Caractéristiques clés de la technologie d'extrusion automatisée

1. Opérations contrôlées par ordinateur pour les ajustements de paramètres précis.

2. Systèmes robotiques de chargement et de traitement des profils.

3. Surveillance en temps réel des températures et pressions d'extrusion.

4. extinction automatisée et étirement des profils extrudés.

5. Systèmes de contrôle de la qualité intégrés pour la détection immédiate des défauts.

Fabrication de profil en aluminium: de la matière première au produit fini

Le voyage de l'aluminium brut aux profils finis implique plusieurs étapes critiques:

1. Préparation des billets: coulée et préchauffage de billettes en aluminium.

2. Extrusion: forcer des billettes chauffées à travers un dé pour créer le profil souhaité.

3. Coldage: refroidissement contrôlé pour obtenir les propriétés des matériaux souhaités.

4. Étirement: redressant le profil et soulageant les contraintes internes.

5. Traitement thermique: améliorant les propriétés mécaniques de l'aluminium.

6. Finition: traitements de surface tels que l'anodisation ou le revêtement en poudre.

Mises à niveau de la presse à extrusion: respirer une nouvelle vie dans l'équipement existant

À mesure que la technologie progresse, de nombreux fabricants choisissent de mettre à niveau leurs presses d'extrusion existantes plutôt que d'investir dans des équipements entièrement nouveaux. Ces mises à niveau peuvent améliorer considérablement les performances, l'efficacité énergétique et la qualité des produits.

Mises à niveau de la presse à extrusion communes

1. Modernisation du système hydraulique pour améliorer le contrôle de la pression.

2. Installation de systèmes de contrôle avancé et d'HMI.

3. Intégration des moteurs et pompes économes en énergie.

4. Implémentation de systèmes de maintenance prédictive.

5. Ajout de systèmes de manutention et d'emballage automatisés.

L'avenir de la technologie de presse d'extrusion en aluminium

Alors que nous regardons vers l'avenir, plusieurs tendances façonnent l'évolution de la technologie de presse d'extrusion en aluminium:

1. Intégration de l'industrie 4.0: connectivité accrue et prise de décision basée sur les données.

2. Fabrication durable: concentrez-vous sur l'efficacité énergétique et l'utilisation recyclée en aluminium.

3. Alloys avancés: développement de presses capables d'extruder les alliages en aluminium à haute résistance.

4. Intégration de la fabrication additive: combinaison extrusion avec les technologies d'impression 3D.

5. AI et apprentissage automatique: contrôle de qualité prédictif et optimisation des processus.

Conclusion

La presse d'extrusion en aluminium a parcouru un long chemin depuis sa création, évoluant vers un outil sophistiqué et indispensable dans la fabrication moderne. De la production à haut volume à la création de profils personnalisés, ces machines continuent de repousser les limites de ce qui est possible avec l'aluminium. À mesure que la technologie progresse et que les demandes de l'industrie augmentent, l'avenir de la technologie de presse d'extrusion en aluminium semble plus brillant que jamais, promettant une efficacité, une précision et une innovation encore plus importantes dans les années à venir.

Questions fréquemment posées

1. Quelle est la taille maximale des profils en aluminium qui peuvent être produits à l'aide d'une presse à extrusion?

Réponse: La taille maximale des profils en aluminium dépend des spécifications de la presse d'extrusion, en particulier la taille du conteneur et les dimensions de la matrice. Les grandes presses industrielles peuvent produire des profils avec des diamètres de cercle circonscriptants allant jusqu'à 600 mm ou plus. Cependant, les applications les plus courantes impliquent généralement des profils avec des diamètres allant de 50 mm à 300 mm.

2. Comment le processus d'extrusion en aluminium se compare-t-il aux autres techniques de formation de métaux?

Réponse: L'extrusion en aluminium offre plusieurs avantages par rapport aux autres techniques de formation de métaux. Il permet la création de formes transversales complexes en un seul processus, ce qui est souvent plus rentable que l'usinage ou la coulée pour des profils longs et cohérents. L'extrusion offre également une excellente finition de surface et une précision dimensionnelle. Cependant, il peut ne pas convenir à de très petits cycles de production ou à des composants solides extrêmement grands.

3. Quels sont les alliages d'aluminium les plus courants utilisés dans les processus d'extrusion?

Réponse: Les alliages d'aluminium les plus couramment utilisés pour l'extrusion comprennent:

- 6061: connu pour sa bonne résistance et sa résistance à la corrosion.

- 6063: offre une excellente extrudabilité et une finition de surface.

- 7075: fournit une résistance élevée, souvent utilisée dans les applications aérospatiales.

- 5052: connu pour sa bonne résistance à la soudabilité et à la corrosion.

- 3003: offre une bonne formabilité et une force modérée.

4. Comment la vitesse d'extrusion affecte-t-elle la qualité du produit final?

Réponse: La vitesse d'extrusion joue un rôle crucial dans la détermination de la qualité du produit final. Des vitesses plus élevées peuvent augmenter la productivité mais peuvent entraîner des défauts de surface ou des problèmes de structure interne s'ils ne sont pas correctement contrôlés. Les vitesses plus lentes produisent généralement de meilleures finitions de surface et des propriétés mécaniques plus cohérentes mais au prix de la production réduite. La vitesse optimale dépend de facteurs tels que l'alliage extrudé, la complexité du profil et la finition de surface souhaitée.

5. Quelle maintenance est requise pour une presse à extrusion en aluminium pour garantir des performances optimales?

Réponse: La maintenance régulière est cruciale pour les performances optimales d'une presse à extrusion en aluminium. Les activités de maintenance clés comprennent:

- Inspection quotidienne des systèmes hydrauliques pour les fuites ou les anomalies.

- Nettoyage et lubrification réguliers des pièces mobiles.

- Remplacement périodique des composants d'usure tels que les revêtements de récipient et les blocs factice.

- Calibrage des capteurs de pression et de température.

- Inspection et maintenance du système de refroidissement.

- Nettoyage et polissage régulier.

- Révisions planifiées de composants majeurs comme les systèmes de cylindre et de pompe principaux.

La mise en œuvre d'un calendrier de maintenance préventive peut réduire considérablement les temps d'arrêt et prolonger la durée de vie de la presse d'extrusion.