Ponuka obsahu

● Úvod do hliníkového vytláčania

● Pochopenie procesu vytláčania hliníka

>> Kľúčové komponenty hliníkového vytláčania

● Hliníkové vytláčanie s vysokým objemom: Splnenie priemyselných požiadaviek

>> Výhody vysokopoliatkového hliníkového vytláčania

● Hydraulický výtlačok Press: Powerhouse formingu hliníka

>> Výhody hydraulických vytláčajúcich lisov

● Vlastné hliníkové profily: Prispôsobenie riešení pre každý priemysel

>> Aplikácie vlastných profilov hliníka

● Špecifikácie tlače pre extrúziu: Výber správneho stroja pre vaše potreby

● Automatizovaná technológia extrúzie: zvýšenie efektívnosti a presnosti

>> Kľúčové funkcie technológie automatizovanej extrúzie

● Výroba hliníkového profilu: od suroviny po hotový výrobok

● Vylepšenia tlačového tlačidla: Vdýchnutie nového života na existujúce vybavenie

>> Bežné vytvrdzovacie tlačové vylepšenia

● Budúcnosť hliníkovej extrúznej tlače Technológia

● Záver

● Často kladené otázky

>> 1. Aká je maximálna veľkosť hliníkových profilov, ktoré sa môžu produkovať pomocou extrúzneho tlače?

>> 2. Ako sa proces extrúzie hliníka porovnáva s inými technikami formovania kovov?

>> 3. Aké sú najbežnejšie hliníkové zliatiny používané v procesoch extrúzie?

>> 4. Ako ovplyvňuje rýchlosť vytláčania kvalitu konečného produktu?

>> 5. Aká údržba je potrebná pre tlač hliníkového výtlačku, aby sa zaistil optimálny výkon?

Úvod do hliníkového vytláčania

Vo svete priemyselnej výroby malo málo procesov rovnako významný vplyv ako Hliníkové vytlačenie . Táto revolučná technológia transformovala spôsob, akým vyrábame profily hliníka, čo umožňuje tvorbu komplexných tvarov s bezprecedentnou presnosťou a účinnosťou. Od automobilových komponentov až po letecké aplikácie sa hliníková extrúzna tlač stala nevyhnutným nástrojom v rôznych odvetviach.

Pochopenie procesu vytláčania hliníka

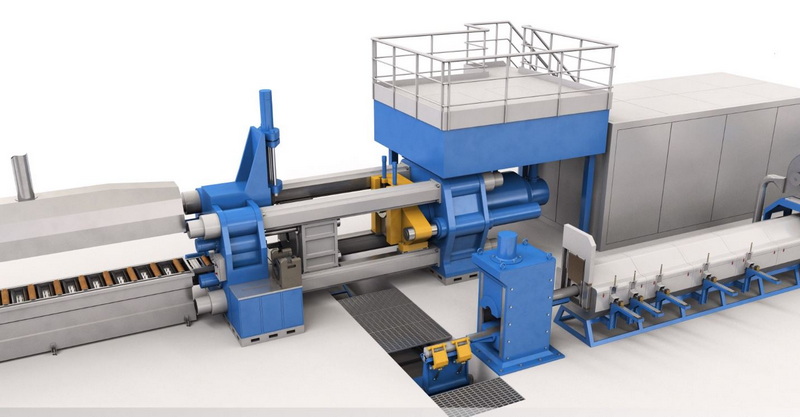

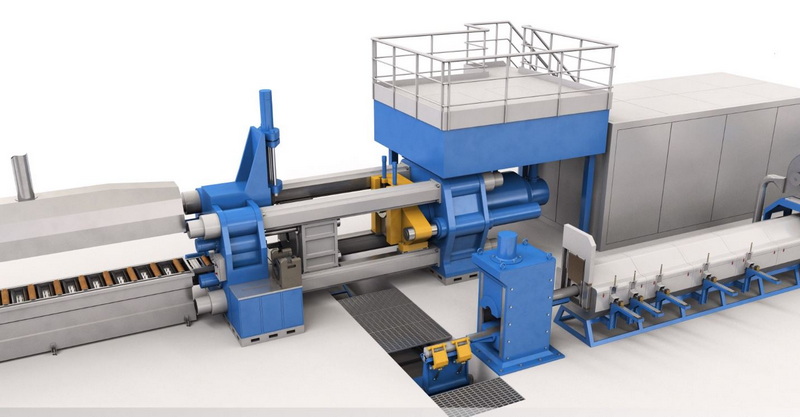

Proces vytláčania hliníka je výrobná technika, ktorá zahŕňa nútenie vyhrievaných hliníkových žiliet cez matie, aby sa vytvorili profily so špecifickými prierezovými tvarmi. Tento proces umožňuje výrobu dlhých, priamych kovových častí s konzistentnými prierezmi. Univerzálnosť vytláčania hliníka je ideálna na vytváranie všetkého od jednoduchých skúmaviek a prútov po zložité vlastné profily pre špecializované aplikácie.

Kľúčové komponenty hliníkového vytláčania

1. Hlavný valec: Srdce tlače extrúzie, zodpovedné za generovanie sily potrebnej na pretlačenie hliníka cez matricu.

2. Kontajner: Počas procesu extrúzie drží vyhrievané hliníkové sochory.

3. RAM: Hliníkové sochory tlačí cez kontajner a zomrie.

4. Die: Presným nástrojom s inžinierstvom, ktorý formuje hliník, keď je nútený.

5. Loader slaboch: Automatizuje proces načítania hliníkových bratov do tlače.

6. Tabuľka RUNTOUT: Podporuje a ochladí extrudovaný profil, keď opúšťa tlač.

Hliníkové vytláčanie s vysokým objemom: Splnenie priemyselných požiadaviek

Ako sa odvetvia naďalej vyvíjajú, dopyt po extrúzii s vysokým objemom hliníka prudko stúpal. Moderné hliníkové výtlačky sú navrhnuté tak, aby vyhovovali tejto výzve a ponúkajú pôsobivú priepustnosť bez ohrozenia kvality. Tieto pokročilé stroje môžu denne vyrábať stovky ton extrudovaných hliníkových profilov, ktoré uspokojujú potreby výrobcov automobilov, stavebných spoločností a výrobcov spotrebnej elektroniky.

Výhody vysokopoliatkového hliníkového vytláčania

1. Nákladová efektívnosť: rozsiahla výroba znižuje náklady na jednotku.

2. Konzistentnosť: Automatizované procesy zabezpečujú rovnomernú kvalitu naprieč dávkami.

3. Všestrannosť: Schopnosť rýchlo prepínať medzi rôznymi návrhmi profilu.

4. Znížené dodacie lehoty: Rýchlejšia výroba znamená pre zákazníkov rýchlejší obrat.

5. Účinnosť materiálu: minimálny odpad v porovnaní s inými výrobnými metódami.

Hydraulický výtlačok Press: Powerhouse formingu hliníka

V jadre najmodernejších hliníkových vytláčajúcich operácií leží tlače hydraulického vytláčania. Tieto výkonné stroje využívajú hydraulické systémy na generovanie obrovskej sily potrebnej na tlačenie hliníka prostredníctvom extrúznych matríc. Vďaka lisovacím silám v rozmedzí od 500 do viac ako 15 000 ton dokážu hydraulické vytláčacie lisy zvládnuť širokú škálu hliníkových zliatin a zložitosti profilov.

Výhody hydraulických vytláčajúcich lisov

1. Presné riadenie: Hydraulické systémy umožňujú úpravu doladeného tlaku.

2. Škálovateľnosť: Dostupné v rôznych veľkostiach, ktoré vyhovujú rôznym výrobným potrebám.

3. Energetická účinnosť: Moderné hydraulické systémy optimalizujú spotrebu energie.

4. Spoľahlivosť: Robustný dizajn zaisťuje dlhodobú prevádzku s minimálnym prestojom.

5. Flexibilita: schopná zvládnuť mäkké aj tvrdé zliatiny hliníka.

Vlastné hliníkové profily: Prispôsobenie riešení pre každý priemysel

Jednou z najvýznamnejších výhod stlačení výtlačku hliníka je ich schopnosť vytvárať vlastné profily hliníka. Táto schopnosť otvorila svet možností pre dizajnérov a inžinierov v rôznych odvetviach. Od zložitých chladičov pre elektroniku až po ľahké konštrukčné komponenty pre lietadlá sa vlastné profily hliníka stali neoddeliteľnou súčasťou inovácií v oblasti návrhu výrobkov.

Aplikácie vlastných profilov hliníka

1. Automobilový priemysel: ľahké rámy tela a komponenty.

2. Aerospace: štrukturálne prvky a interiérové vybavenie.

3. Konštrukcia: okenné rámy, systémy dverí a steny záclon.

4. Elektronika: horúce drezy a kryty.

5. Obnoviteľná energia: Rámy solárneho panela a komponenty veternej turbíny.

Špecifikácie tlače pre extrúziu: Výber správneho stroja pre vaše potreby

Pri výbere hliníkovej tlačovej tlače je pochopenie špecifikácií rozhodujúce. Kľúčové faktory, ktoré je potrebné zvážiť, zahŕňajú:

1. Stlačte tonáž: Určuje maximálnu silu, ktorú môže stlačiť.

2. Veľkosť kontajnera: ovplyvňuje veľkosť bratov, ktoré je možné spracovať.

3. Rýchlosť extrúzie: Vplyv rýchlosti výroby a kvality profilu.

4. Dĺžka sochárstva: Vplyv na dĺžku profilov, ktoré je možné vyrobiť.

5. Veľkosť matrice: určuje maximálne rozmery extrudovaných profilov.

Automatizovaná technológia extrúzie: zvýšenie efektívnosti a presnosti

Integrácia automatizovaných systémov spôsobila revolúciu v procese extrúzie hliníka. Moderné extrúzne lisy majú pokročilé riadiace systémy, robotiku a senzory, ktoré pracujú v harmónii na optimalizácii výroby. Táto automatizácia nielen zvyšuje priepustnosť, ale tiež zaisťuje konzistentnú kvalitu v priebehu výroby.

Kľúčové funkcie technológie automatizovanej extrúzie

1. Počítačové operácie pre presné úpravy parametrov.

2. Robotické systémy načítania a manipulácie s profilmi.

3. Monitorovanie extrúznych teplôt a tlakov v reálnom čase.

4. Automatizované ochladenie a natiahnutie extrudovaných profilov.

5. Integrované systémy riadenia kvality pre okamžitú detekciu defektov.

Výroba hliníkového profilu: od suroviny po hotový výrobok

Cesta zo surového hliníka do hotových profilov zahŕňa niekoľko kritických krokov:

1. Príprava sochorov: obsadenie a predhrievanie hliníkových žiliet.

2. Extrúzia: Nútenie vyhrievaných žiliet cez matie, aby ste vytvorili požadovaný profil.

3. Chladenie: riadené chladenie, aby sa dosiahlo požadované vlastnosti materiálu.

4. Natiahnutie: narovnávanie profilu a zmiernenie vnútorných napätí.

5. Tepelné spracovanie: Zvýšenie mechanických vlastností hliníka.

6. Dokončenie: povrchové úpravy, ako je eloxizácia alebo prášok.

Vylepšenia tlačového tlačidla: Vdýchnutie nového života na existujúce vybavenie

Ako technologický pokrok, mnohí výrobcovia sa rozhodnú vylepšiť svoje existujúce tlačové lisy, a nie investovať do úplne nového vybavenia. Tieto vylepšenia môžu výrazne zlepšiť výkon, energetickú účinnosť a kvalitu produktu.

Bežné vytvrdzovacie tlačové vylepšenia

1. Hydraulický systém modernizácie pre zlepšenie regulácie tlaku.

2. Inštalácia pokročilých riadiacich systémov a HMIS.

3. Integrácia energeticky efektívnych motorov a čerpadiel.

4. Implementácia systémov prediktívnej údržby.

5. Pridanie automatizovaných systémov manipulácie a obalov.

Budúcnosť hliníkovej extrúznej tlače Technológia

Keď sa pozrieme do budúcnosti, niekoľko trendov formuje vývoj technológie tlačovej tlačovej tlačovej hliníka:

1. Integrácia priemyslu 4.0: Zvýšená konektivita a rozhodovanie založené na údajoch.

2. Udržateľná výroba: Zameranie na energetickú účinnosť a recyklované využívanie hliníka.

3. Pokročilé zliatiny: Vývoj lisov schopných extrudovať vysokopevnostné hliníkové zliatiny.

4. Aditívna výrobná integrácia: Kombinácia extrúzie s technológiami 3D tlače.

5. AI a strojové učenie: Prediktívna kontrola kvality a optimalizácia procesu.

Záver

Hliníková tlače pretláčania prešlo od svojho vzniku dlhú cestu, ktorá sa v modernej výrobe vyvíjala v sofistikovaný a nevyhnutný nástroj. Od veľkoobjemovej výroby po tvorbu vlastných profilov tieto stroje naďalej posúvajú hranice toho, čo je možné s hliníkom. S rastúcimi technologickými pokrokmi a požiadavkami na odvetvie, budúcnosť technológie tlače hliníkovej extrúzie vyzerá jasnejšie ako kedykoľvek predtým, sľubuje ešte väčšiu účinnosť, presnosť a inovácie v nasledujúcich rokoch.

Často kladené otázky

1. Aká je maximálna veľkosť hliníkových profilov, ktoré sa môžu produkovať pomocou extrúzneho tlače?

Odpoveď: Maximálna veľkosť profilov hliníka závisí od špecifikácií tlačového tlače, najmä od rozmerov kontajnera a rozmerov matrice. Veľké priemyselné lisy môžu vyrábať profily s ohraničujúcimi kruhovými priemermi až do 600 mm alebo viac. Najbežnejšie aplikácie však zvyčajne zahŕňajú profily s priemermi v rozmedzí od 50 mm do 300 mm.

2. Ako sa proces extrúzie hliníka porovnáva s inými technikami formovania kovov?

Odpoveď: Extrúzia hliníka ponúka niekoľko výhod oproti iným technikám formovania kovov. Umožňuje vytvorenie komplexných prierezových tvarov v jedinom procese, ktorý je často nákladovo efektívnejší ako obrábanie alebo odlievanie pre dlhé konzistentné profily. Extrúzia tiež poskytuje vynikajúcu povrchovú úpravu a rozmerovú presnosť. Nemusí to však byť vhodné pre veľmi malé výrobné cykly alebo extrémne veľké pevné komponenty.

3. Aké sú najbežnejšie hliníkové zliatiny používané v procesoch extrúzie?

Odpoveď: Najčastejšie používané hliníkové zliatiny na extrúziu zahŕňajú:

- 6061: Známy pre svoju dobrú pevnosť a odolnosť proti korózii.

- 6063: Ponúka vynikajúcu extrudovateľnosť a povrchovú úpravu.

- 7075: Poskytuje vysokú pevnosť, často používanú v leteckých aplikáciách.

- 5052: Známy pre svoju dobrú zvárateľnosť a odolnosť proti korózii.

- 3003: Ponúka dobrú formovateľnosť a miernu silu.

4. Ako ovplyvňuje rýchlosť vytláčania kvalitu konečného produktu?

Odpoveď: Rýchlosť extrúzie hrá rozhodujúcu úlohu pri určovaní kvality konečného produktu. Vyššie rýchlosti môžu zvýšiť produktivitu, ale môžu viesť k povrchovým defektom alebo problémom s vnútornou štruktúrou, ak nie sú správne kontrolované. Pomalšie rýchlosti vo všeobecnosti vytvárajú lepšie povrchové povrchové úpravy a konzistentnejšie mechanické vlastnosti, ale za cenu zníženého výstupu. Optimálna rýchlosť závisí od faktorov, ako je extrudovaná zliatina, zložitosť profilu a požadovaná povrchová úprava.

5. Aká údržba je potrebná pre tlač hliníkového výtlačku, aby sa zaistil optimálny výkon?

Odpoveď: Pravidelná údržba je rozhodujúca pre optimálny výkon hliníkovej tlačovej tlaču. Kľúčové činnosti údržby zahŕňajú:

- Denná kontrola hydraulických systémov pre úniky alebo abnormality.

- Pravidelné čistenie a mazanie pohyblivých častí.

- Periodická výmena komponentov opotrebenia, ako sú vložky kontajnerov a figuríny.

- Kalibrácia senzorov tlaku a teploty.

- Kontrola a údržba chladiaceho systému.

- Pravidelné čistenie a leštenie.

- Plánované opravy hlavných komponentov, ako sú hlavné systémy valca a čerpadla.

Implementácia harmonogramu preventívnej údržby môže výrazne znížiť prestoje a predĺžiť životnosť tlačovej tlačovej tlačidla.