Мазмұн мәзірі

● Алюминийден экструзияны түсіну

● Алюминийден экструзияның артықшылықтары

● 1/4 айналымдағы алюминийден экструзияны өндіру процесі

>> 1. Материалды таңдау

>> 2. Бұдан әрі дайындық

>> 3. Бұйраны жылыту

>> 4. Экструзия процесі

>> 5. Салқындату

>> 6. Ұзындығы бойынша кесу

>> 7. Жер үсті режимі

>> 8. Сапаны бақылау

>> 9. Қаптама және жөнелту

● 1/4 айналымдағы алюминийден жасалған өтініштер

● Алюминийден экструзиядағы инновациялар

● Қорытынды

● Жиі қойылатын сұрақтар

>> 1. 6061 және 6063 алюминий қорытпаларының айырмашылығы неде?

>> 2. Алюминийден экструзиялар жасай аласыз ба?

>> 3. Алюминийден экстроздардың артықшылықтары қандай?

>> 4. Алюминийден экструзия процесі қанша уақытты алады?

>> 5. Алюминийден экструзия экологиялық таза ма?

Алюминийден экструзияны түсіну

Алюминийден экструзия - бұл алюминий қорытпасын қалаған көлденең профильге айналдыратын өндірістік процесс. Бұл процесс әр түрлі салаларда кеңінен қолданылады, оның күші, беріктігі және жеңіл қасиеттері. Алюминийден экструзияның белгілі бір түрі - бұл дөңгелек жиектермен ерекшеленетін және сәулеттік дизайн, жиһаз және автомобиль компоненттері сияқты қосымшаларда қолданылатын 1/4 дөңгелек экструзия. Осы мақалада біз алюминийден тұратын 1/4 айналмалы экструзияларды, оның ішінде пайдаланылған материалдарды, қатысқан қадамдар мен осы әдістің артықшылықтарын зерттейміз.

Алюминийден экструзияның артықшылықтары

Алюминийден экструзия бірнеше артықшылықтарды ұсынады, соның ішінде:

- Әмірлік: алюминийді әртүрлі қосымшаларға қолайлы пішіндер мен өлшемдердің кең ауқымына шығарып алуға болады.

- Күш-салмаққа арақатынасы: алюминий жеңіл, бірақ күшті, оны құрылымдық қосымшаларға өте ыңғайлы етеді.

- Коррозияға қарсы тұрақтылық: алюминий табиғи түрде коррозияның алдын алуға көмектесетін қорғаныс оксиді қабатын қалыптастырады.

- Қайта өңдеу: алюминий 100% қайта өңделеді, оны экологиялық таза таңдау жасайды.

- Шығындар тиімділігі: экструзия процесі тиімді, алюминий профильдерін жаппай өндіруге мүмкіндік береді, бұл басқа өндірістік әдістермен салыстырғанда төмен бағамен.

1/4 айналымдағы алюминийден экструзияны өндіру процесі

1/4 айналымдағы алюминийден жасалған өндірістік процесс бірнеше маңызды қадамдарды қамтиды:

1. Материалды таңдау

Өндіріс процесінің алғашқы қадамы - тиісті алюминий қорытпасын таңдау. Экструзия үшін пайдаланылатын жалпы қорытпалар құрамына 6061 және 6063, ол керемет механикалық қасиеттер мен коррозияға төзімділікті ұсынады. Қорытынды таңдау қосымшаның нақты талаптарына байланысты. Мысалы, 6061 көбінесе оның күші үшін таңдалады және құрылымдық қосымшаларға жарамды, ал 6063-і эстетикалық әрлеуіне байланысты сәулеттік қосымшалар үшін артықшылық беріледі.

2. Бұдан әрі дайындық

Қорытпа таңдалғаннан кейін ол тұяққа құрылады, бұл жылытылып, экструдтауға арналған алюминийден тұрады. Бұйымдар әдетте қажетті соңғы өнімге байланысты белгілі бір ұзындық пен диаметрге кесіледі. Бұзақты дайындау өте маңызды, өйткені кез-келген кемшіліктер соңғы экструзияның сапасына әсер етуі мүмкін.

3. Бұйраны жылыту

Келесі қадам - алюминий тұшымын 800 ° F және 1000 ° F + 1000 ° F (427 ° C-ға дейін) (427 ° C-ға дейін) (427 ° C-тан 538 ° C) температураға дейін қыздыру. Бұл қыздыру процесі өте маңызды, өйткені ол алюминийден жасалған және оны шығаруды жеңілдетеді. Қыздыру әдетте пеште жасалады, онда пиллингтер біркелкі жылытуды қамтамасыз ету үшін белгілі бір уақытқа орналастырылған. Дұрыс жылыту крекинг немесе толық емес экструзия сияқты ақауларды болдырмау үшін қажет.

4. Экструзия процесі

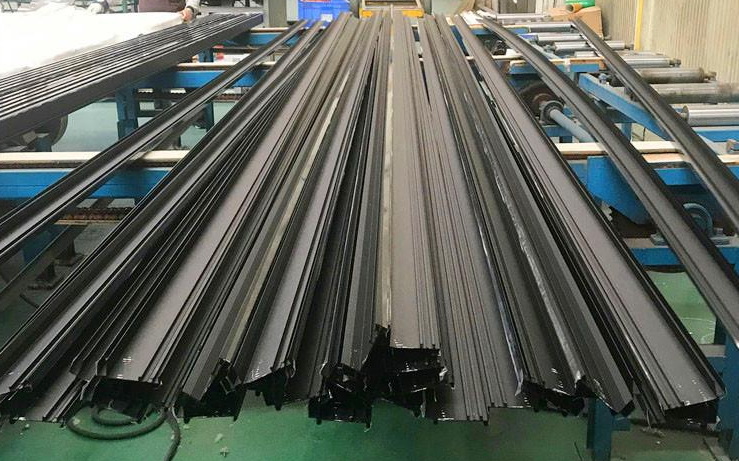

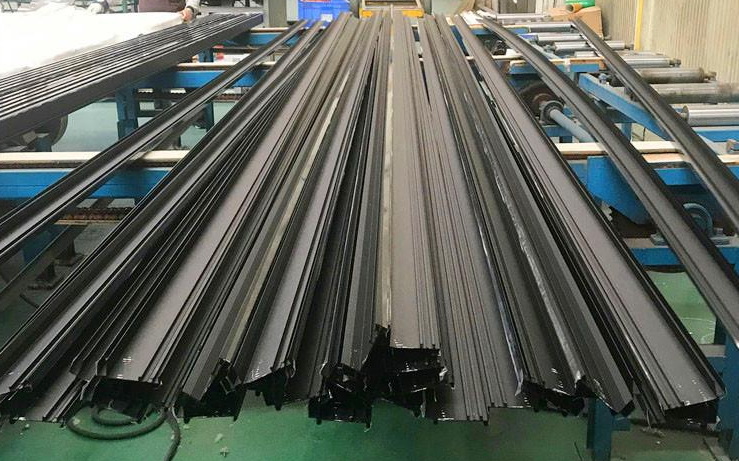

Тапсырыс беру кезінде ол қызып кеткеннен кейін, ол экструзияға қарсы болады. Баспасөзі жылытылған тұтқындыларды өлім арқылы итеру үшін пайдаланады. Өлім 1/4 дөңгелек профиль жасау үшін жасалған. Алюминий өлім арқылы мәжбүр болғандықтан, ол ашылу пішінін алады, нәтижесінде алюминийден экструзияның ұзындығы 1/4 ұзындығы болады. Экструзия процесін екі әдіспен жасауға болады: тікелей экструзия және жанама экструзия. Тікелей экструзияда, билломтель өлім арқылы өтеді, ал жанама экструзия кезінде өлім жолға қарай жылжытылады.

5. Салқындату

Экструзия аяқталғаннан кейін жаңадан құрылған алюминий профилі салқындатылады. Бұл әдетте ауаны немесе суды салқындату әдістерінің көмегімен жасалады. Салқындату алюминийді нығайту және оның пішінін сақтау үшін қажет. Салқындату процесі сонымен бірге экструзия кезінде дамып келген кез келген ішкі күйзелістерді жеңілдетуге көмектеседі. Дұрыс салқындату түпкілікті өнімнің өлшемді дәлдігі мен құрылымдық тұтастығын сақтап қалу үшін өте маңызды.

6. Ұзындығы бойынша кесу

Салқындағаннан кейін, экструдталған алюминий профилі қажетті ұзындыққа кесіледі. Бұл дәл кесілген бөлшектер немесе кескіш машиналарды қолдану арқылы жасалады. Ұзындықтар тұтынушының техникалық сипаттамаларына немесе өтінішке қойылатын талаптарға сәйкес өзгеруі мүмкін. Дәл кесу экструзиялардың белгіленген қосымшаларда дұрыс сәйкестігін қамтамасыз ету үшін маңызды.

7. Жер үсті режимі

Кесуден кейін алюминийден экструзиялар анодтау, кескіндеме немесе ұнтақ жабыны сияқты беттік өңдеу процестерінен өтуі мүмкін. Бұл емдеулер алюминийдің пайда болуын жақсартады және коррозиядан және тозудан қосымша қорғаныс береді. Мысалы, анодтап, алюминийдің бетіндегі табиғи оксид қабатының қалыңдығын арттырады, оның беріктігі мен коррозияға төзімділігін арттырады.

8. Сапаны бақылау

Сапаны бақылау - бұл өндірістік процестегі маңызды қадам. Экструзияның әр партиясын өлшемді дәлдік, бетінің әрлеуі және жалпы сапа тексереді. Бұл түпкілікті өнімнің талап етілетін сипаттамалары мен стандарттарына сәйкес келетіндігін қамтамасыз етеді. Сапаны бақылау шаралары экструзиялардың беріктігі мен беріктігін бағалау үшін визуалды тексерулер, өлшемді тексерулер және механикалық тестілеуді қамтуы мүмкін.

9. Қаптама және жөнелту

Экстаркалар сапаны бақылаудан өткеннен кейін олар жеткізілім үшін оралған. Тасымалдау кезінде алюминий профильдерін қорғау үшін дұрыс қаптама қажет. Экструзия әдетте зақымданудың алдын алу үшін жинақталған және қамтамасыз етілген. Қаптамадан өнімнің оңай анықталатын және трассаны болуын қамтамасыз ету үшін қоректік және құжаттама кіруі мүмкін.

1/4 айналымдағы алюминийден жасалған өтініштер

1/4 дөңгелек алюминийден тыс экструзиялар әртүрлі қосымшаларда қолданылады, соның ішінде:

- Сәулет элементтері: терезе жақтауларында, есік жақтауларында және сәндік тегісте қолданылады. Дөңгелек жиектер оларды заманауи, заманауи келбетті қамтамасыз етеді, оларды заманауи сәулетен танымал етеді.

- жиһаз: кестелерде, орындықтарда және сөрелерде жиі кездеседі. Алюминийдің жеңіл табиғаты оңай ұтқырлық пен жиһаз кесектерін құрастыруға мүмкіндік береді.

- Автомобиль бөлшектері: Көлік құралдары мен компоненттерде олардың жеңіл және беріктігіне байланысты қолданылады. Алюминийден экструзиялар көлік құралдарының жалпы салмағын азайту арқылы отын тиімділігін арттыруға көмектеседі.

- Өнеркәсіптік қосымшалар: құрылымдық қолдау үшін машиналар мен жабдықтармен жұмыс істейді. Алюминийден экструзиялардың беріктігі оларды ауыр өтініштер үшін жарамды етеді.

Алюминийден экструзиядағы инновациялар

Алюминийден экструзия индустриясы соңғы жылдары айтарлықтай жаңалықтарды көрді. Технологиядағы жетістіктер экструзия процестерін жақсартуға әкелді, нәтижесінде сапалы өнімдер мен тиімділіктің жоғарылауына әкелді. Кейбір елеулі жаңалықтарға мыналар кіреді:

- 3D басып шығару және экстинг. Бұл комбинация жеке қосымшалар мен жылдам прототиптеу үшін жаңа мүмкіндіктерді ашады.

- Ақылды өндіріс: Автоматтандыру және деректер аналитикасын экструзия процесінде қолдану өндіріс тиімділігі мен сапаны бақылауды жақсартады. Ақылды өндіріс техникасы оңтайлы уақыттық бақылауды, оңтайлы жағдайларды қамтамасыз етуге мүмкіндік береді.

- Тұрақты тәжірибе: алюминий индустриясы тұрақтылыққа негізделген. Көптеген өндірушілер экологиялық таза тәжірибені қолданады, мысалы, қайта өңделген алюминийді қолдану және экструзия кезінде энергияны тұтыну сияқты. Бұл күштер тұрақты өндірістік ортаға ықпал етеді.

Қорытынды

Алюминийдің 1/4 айналымын өндіру - бұл күрделі процесс, бұл материалдық іріктеуден сапаны бақылауға дейін бірнеше қадамдар. Алюминийдің әмбебаптығы мен күші оны әртүрлі қосымшалар үшін ең жақсы таңдау жасайды, ал экструзия процесі күрделі пішіндер мен профильдер құруға мүмкіндік береді. Салалар ретінде жеңіл және берік материалдарды іздеуді жалғастыру, алюминийден экструзия маңызды өндірістік әдіс болып қала береді. Инновациялар мен тұрақтылыққа баса назар аудара отырып, алюминийден экструзияның болашағы перспективалы көрінеді.

Жиі қойылатын сұрақтар

1. 6061 және 6063 алюминий қорытпаларының айырмашылығы неде?

6061 алюминий оның беріктігімен танымал және көбінесе құрылымдық қосымшаларда қолданылады, ал 6063-і өте жақсы аяқталу мен жұмыс қабілеттілігіне байланысты сәулеттік қосымшалар үшін жиі қолданылады.

2. Алюминийден экструзиялар жасай аласыз ба?

Иә, алюминийден экструзияға арналған жобаның нақты талаптарын қанағаттандыру үшін пішін, мөлшері және беті бойынша әрлеуді реттеуге болады. Өндірушілер өз қажеттіліктеріне сәйкес келетін ерекше профильдерді дамыту үшін клиенттермен жұмыс жасай алады.

3. Алюминийден экстроздардың артықшылықтары қандай?

Анодтау коррозияға төзімділікті арттырады, беткі қаттылықты жақсартады және түрлі түсті әр түрлі күйге келтіруге мүмкіндік береді. Бұл процесс алюминийді қорғайды, сонымен қатар оның эстетикалық тартымдылығын арттырады.

4. Алюминийден экструзия процесі қанша уақытты алады?

Экструзия процесіне қажет уақыт профильдің күрделілігі мен өндіріс көлеміне қарай әр түрлі болуы мүмкін, бірақ әдетте жылудан бірнеше сағат кетеді. Орнату және өңдеу уақытының арқасында үлкен өндірістік жұмыстар ұзақ уақыт алуы мүмкін.

5. Алюминийден экструзия экологиялық таза ма?

Иә, алюминий 100% қайта өңделеді, ал экструзия процесі минималды қалдықтарды құрайды, бұл оны экологиялық таза өндіріске айналдырады. Қайта өңделген алюминийді пайдалану сонымен қатар өндіріс үшін қажетті энергияны азайтады, оның тұрақтылығын одан әрі арттыру.