伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> ポリマー押出の仕組み

>> 1. 建設業

>> 2. 自動車産業

>> 3. 医療産業

>> 4. 消費財産業

● 課題と機会

>> 新興テクノロジーとの統合

● 結論

● よくある質問

>> 4. ポリマー押出成形は持続可能性にどのように貢献しますか?

>> 5. ポリマー押出ではどのような将来のトレンドが生まれていますか?

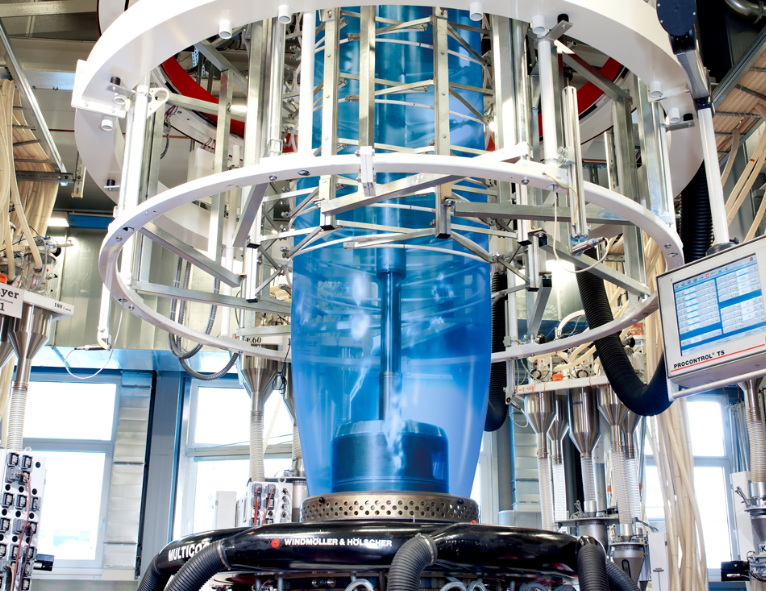

ポリマー押出装置は現代の製造において極めて重要な役割を果たしており、さまざまな業界にわたって多用途性、精度、コスト効率を提供します。この技術により、単純な包装材料から複雑な医療機器に至るまで、幅広い製品の製造が可能になります。この記事では、ポリマーから最も恩恵を受ける業界を探っていきます。 押出装置について説明 し、この技術の用途と利点を詳しく掘り下げます。

ポリマー押出成形は、熱可塑性材料を溶融して連続プロファイルに成形するプロセスです。このプロセスでは、プラスチック原料を押出機に供給し、そこで加熱して溶かし、金型に押し込んで目的の形状を作成します。得られる製品は、単純なチューブやパイプから、建築や自動車部品に使用される複雑な形状まで多岐にわたります。

押出プロセスは、原材料のプラスチック材料をホッパーに供給する材料の準備から始まります。プラスチックは、押出機のバレル内を移動する際に、熱と機械的せん断によって溶解されます。プラスチックが溶けると、金型に押し込まれ、目的の形状に成形されます。次に、押出された製品は、多くの場合ウォーターバスまたは冷却ロールを使用して冷却され、固化されます。

ポリマー押出装置は、PVC、PE、PP、ABS など、それぞれに独自の特性と用途を持つさまざまな材料を処理できるように設計されています。たとえば、PVC は耐久性と耐湿性によりパイプや窓枠によく使用されますが、PE は柔軟性とコスト効率の点でパッケージによく使用されます。

建設分野では、ポリマー押出装置は窓枠、ウェザーストリップ、サイディング、断熱材などの材料を製造するために使用されます。これらの製品は耐久性、耐湿性、エネルギー効率を備えており、建築用途に最適です。押出成形プラスチックは、特定の建築基準や基準を満たすように配合することもでき、安全性とコンプライアンスを確保します。

たとえば、押出成形ビニールサイディングは、メンテナンスの手間がかからず、過酷な気象条件にも耐えられることから人気があります。同様に、押出成型プラスチック窓枠は優れた断熱効果を発揮し、エネルギーコストを削減し、建物の快適性を高めます。

自動車産業では、ドアシール、ウェザーストリップ、ワイヤーハーネス、内装部品などの部品にポリマー押出成形が利用されています。これらの部品は軽量、耐久性、耐候性に優れ、車両の性能と燃費に貢献します。押出成形プラスチックの使用は、車両重量の軽減にも役立ちます。これは、燃費の向上と排出ガスの削減に不可欠です。

さらに、押出成形プラスチックは、エンジン部品や電気システムなど、高い耐熱性が必要とされる自動車用途にも使用されています。これにより、厳しい動作条件下でも信頼性と安全性が確保されます。

医療分野では、ポリマー押出装置は、IV ライン、カテーテル、その他の医療機器用のチューブを製造するために使用されます。材料特性の精度と制御により、生体適合性が保証され、厳しい健康と安全基準を満たします。押出成形された医療用チューブは、さまざまな医療処置に適したものとなるよう、滅菌済み、柔軟性、耐薬品性を備えている必要があります。

医療機器でポリマー押出成形を使用するとカスタマイズも可能になり、さまざまな医療用途に合わせた特定の特性を備えた特殊なチューブの作成が可能になります。

包装材料、家電製品、電子機器などの消費財は、ポリマー押出成形の恩恵を受けています。この技術により、製品の機能性と美しさを向上させるユニークな形状やデザインの製造が可能になります。たとえば、押出成形プラスチック包装材料は、その柔軟性とバリア特性により、食品包装、ボトル、容器に使用されています。

家庭用電化製品では、ハンドル、ノブ、ケーシングなどの部品に押出成形プラスチックが使用され、耐久性と耐摩耗性が実現されています。押出成形の多用途性により、ユーザー エクスペリエンスと製品の魅力を向上させる複雑なデザインの作成も可能になります。

エレクトロニクス分野では、ポリマー押出装置はワイヤーやケーブルの絶縁、保護ケース、電子機器の筐体に使用されます。コンポーネントの安全性と性能を確保するには、これらのプラスチックは耐熱性、柔軟性、耐久性がなければなりません。電子機器の押出成形プラスチックは、信号の完全性を維持するために重要な電磁干渉 (EMI) の低減にも役立ちます。

電子機器に押出成形プラスチックを使用すると小型化も促進され、現代の電子機器に不可欠な、より小型でコンパクトなコンポーネントの作成が可能になります。

ポリマー押出装置には、次のようないくつかの利点があります。

- 材料効率: 連続した長さの製品を生産できるため、無駄が削減され、材料の使用が最適化されます。これは、材料コストが高い業界や持続可能性が優先される業界では特に重要です。

- 精度と多用途性: 押出成形により、製品の寸法と形状を正確に制御でき、複雑なプロファイルの作成が可能になります。この汎用性は、さまざまな業界の多様なニーズを満たすために非常に重要です。

- 費用対効果: 大量生産能力により、押出成形は費用対効果の高い製造方法となります。これにより、企業は他の製造プロセスに比べて低コストで製品を大量に生産できます。

ポリマー押出成形はその利点にもかかわらず、持続可能性と環境への影響に関する課題に直面しています。非生分解性プラスチックの使用により、廃棄物管理と汚染に関する懸念が生じています。しかし、ポリマー押出技術の進歩により、リサイクル材料や生分解性プラスチックの使用が促進され、これらの問題が解決されつつあります。

さらに、ポリマー押出成形と 3D プリンティングやインダストリー 4.0 などの新興技術の統合により、新たなイノベーションの機会がもたらされます。これらの技術により、生産効率の向上、製品デザインの改善、押出プラスチックの応用範囲の拡大が可能になります。

たとえば、ポリマー押出の自動化により、生産の一貫性が向上し、人件費が削減されます。持続可能性への取り組みは、プラスチック廃棄物の削減と環境問題の軽減に役立つ、リサイクル材料の使用と生分解性プラスチックの開発に焦点を当てます。

さらに、インダストリー 4.0 テクノロジーとの統合により、生産プロセスのリアルタイム監視と最適化が可能になり、効率と製品品質がさらに向上します。

ポリマー押出の将来は、自動化、持続可能性、および新興技術との統合の進歩によって特徴づけられます。これらの傾向は、効率を高め、環境への影響を軽減し、押出プラスチックの用途範囲を拡大することを目的としています。

たとえば、材料科学の進歩により、耐熱性や生分解性の向上など、特性が強化された新しいポリマーの開発が行われています。これにより、これらの特性が重要な産業において新たな用途が開かれることになります。

さらに、ポリマー押出成形における人工知能 (AI) と機械学習 (ML) の使用により、予知保全と品質管理が可能になり、ダウンタイムが削減され、製品の一貫性が向上します。

ポリマー押出成形と 3D プリンティングやロボット工学などの技術の統合も、将来的に重要な役割を果たすことが期待されています。この統合により、従来の押出法だけでは製造できない複雑な形状やカスタマイズされた製品の作成が可能になります。

たとえば、押出成形と 3D プリンティングを組み合わせると、押出成形部品の迅速なプロトタイピングが可能になり、開発プロセスがスピードアップされ、工具やテストに関連するコストが削減されます。

廃棄物の削減と環境に優しい材料の使用促進に重点を置き、ポリマー押出における持続可能性への取り組みが勢いを増しています。これには、再生可能資源に由来し、従来のプラスチックよりも容易に生分解することができるバイオプラスチックの開発が含まれます。

さらに、リサイクル率を高め、押出成形プロセスで再生プラスチックを使用する取り組みも進行中です。これにより、廃棄物が削減されるだけでなく、既存の材料を再利用することで天然資源も節約されます。

いくつかの企業がポリマー押出成形を活用して製品を革新し、改善することに成功しています。たとえば、自動車分野では、企業は押出プラスチックを使用して軽量でありながら耐久性のあるコンポーネントを作成し、燃料効率の向上と排出ガスの削減に貢献しています。

医療分野では、ポリマー押出成形により、厳しい安全基準を満たす特殊なチューブやデバイスの製造が可能になり、患者のケアと治療結果が向上しました。

これらのケーススタディは、さまざまな業界全体でイノベーションと効率性を推進する上でのポリマー押出成形の多用途性と可能性を強調しています。

ポリマー押出装置は、革新的でコスト効率の高いソリューションを提供する、複数の業界にわたる重要なツールです。その多用途性と精度により、複雑で耐久性のある製品の製造に不可欠なものとなっています。技術が進化し続けるにつれて、ポリマー押出成形の用途は拡大し、持続可能性と効率性の向上に貢献します。

- ポリマー押出は、熱可塑性材料を溶融して連続プロファイルに成形するプロセスです。これには、生のプラスチックを押出機に供給し、加熱して、それを金型に押し込んで目的の形状を作成することが含まれます。

- ポリマー押出成形は、建設、自動車、医療、消費財、電子機器などのさまざまな業界で使用されています。各業界は、押出成形プラスチックの独自の特性と多用途性から恩恵を受けています。

- 材料効率、精度、多用途性、費用対効果などの利点があります。押出成形は無駄を最小限に抑えた大量生産を可能にするため、多くの製造業者にとって好まれる方法となっています。

- ポリマー押出成形は、リサイクル材料の使用を可能にし、生分解性プラスチックの開発を促進することで持続可能性に貢献します。さらに、エネルギー効率の高い製造プロセスもサポートします。

- 新しいトレンドには、自動化の増加、持続可能な素材の使用、3D プリンティングやインダストリー 4.0 などのテクノロジーとの統合が含まれます。これらの進歩は、効率を高め、環境への影響を軽減し、アプリケーションの可能性を拡大することを目的としています。