伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> 1。柔軟性を設計します

>> 2。費用対効果

>> 3。強度と重量の比率

>> 4。表面仕上げ

>> アルミニウム押出と鋳造

>> アルミニウム押出と鍛造

>> 建設業界

>> 自動車産業

>> 航空宇宙産業

>> 消費財

● 環境上の考慮事項

● 結論

● FAQ

>> 2。アルミニウム押出プロセスは、射出成形とどのように比較されますか?

>> 4.すべてのアルミニウム合金は、押出プロセスで使用できますか?

>> 5.アルミニウム押出プロセスは環境にどのような影響を与えますか?

● 引用:

アルミニウム押出は、 さまざまな業界で広範囲に人気を博している多用途で効率的な製造プロセスです。この記事では、アルミニウムの押出が他の製造プロセスとどのように比較されるかを調べて、独自の利点とアプリケーションを強調します。

比較を掘り下げる前に、まずアルミニウムの押出が伴うものを理解しましょう。このプロセスには、特定の断面プロファイルを使用して、加熱されたアルミニウムビレットをダイを通して強制することが含まれます[1]。これにより、希望の長さにカットできる連続プロファイルが生じます。

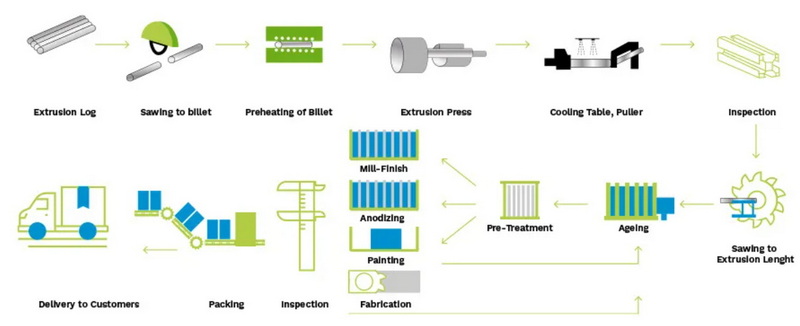

アルミニウム押出プロセスは通常、次の手順に従います。

1。準備と予熱

2。ビレット予熱

3.ビレットは押出プレスへの転送

4。押し出し

5。プロファイルの冷却とクエンチング

6。ストレッチと矯正

7。長さまで切断します

8。熱処理(必要な場合)

9。仕上げプロセス(必要に応じて)

アルミニウム押出は、他の製造プロセスよりもいくつかの利点を提供します。

アルミニウム押出の最も重要な利点の1つは、単一のプロセスで複雑な断面形状を作成する能力です[2]。このレベルの設計の柔軟性は、他の多くの製造方法と比類のないものです。

中から大量の生産の場合、アルミニウム押出は非常に費用対効果が高い場合があります。このプロセスでは、ダイキャスティングや射出成形などの他の方法と比較して、最小限のツールコストが必要です[3]。

押出プロセスはアルミニウムの機械的特性を高め、その結果、優れた強度と重量の比率を持つ最終製品が生じます[9]。

押し出されたアルミニウム製品は、通常、ダイからすぐに滑らかな表面仕上げを持ち、多くの場合、最小限の後処理が必要です[2]。

アルミニウムの押出を他の一般的な製造プロセスと比較しましょう。

鋳造には、溶融金属を型に注ぎ、固化することが含まれます。鋳造は複雑な形状を生成する可能性がありますが、押し出しと比較していくつかの制限があります。

- 押し出しは一般に、その穀物構造のために強い部分を生成します[9]。

- 押し出しは、キャストよりも長い連続プロファイルを作成できます。

- 鋳造には、滑らかな表面仕上げを実現するには、多くの場合、より多くの後処理が必要です。

機械加工には、固体ブロックから素材を切り離して、目的の形状を作成します。機械加工と比較して、アルミニウム押出:

- より材料効率が高く、廃棄物が少なくなります。

- 機械加工が困難または不可能な複雑な内部空洞を作成できます。

- 一般に、大量生産により高速で費用対効果が高くなります。

ローリングは、アルミニウムの平らなシートまたはプレートを作成するために使用されます。ローリングと押し出しはどちらも連続的なプロセスですが、押し出しは以下を提供します。

- 複雑な断面形状を作成する機能。

- 材料の内部構造をより適切に制御します。

鍛造には、圧縮力を介して金属を形作ることが含まれます。鍛造と比較して、アルミニウム押出:

- より長い連続プロファイルを生成できます。

- 断面形状の設計の柔軟性を高めます。

- 一般に、大量生産により費用対効果が高くなります。

アルミニウム押出の汎用性により、さまざまな業界の幅広いアプリケーションに適しています。

アルミニウムの押出は、ファサード、窓枠、ドアフレーム、および構造コンポーネントの構築に広く使用されています[6]。

自動車セクターでは、アルミフレーズ、バンパー、熱交換器などにアルミニウムの押出が使用されます[6]。

航空宇宙産業は、航空機の構造、翼のスパー、および胴体成分にアルミニウム押出物を利用しています[6]。

家具からエレクトロニクスハウジングまで、多くの日常のアイテムは、アルミニウムの押出を使用して作られています[6]。

産業は軽量で強力で持続可能な材料を求め続けているため、アルミニウム押出の需要が成長すると予想されます。 DIEの設計やプロセス制御の改善など、押出技術の進歩は、この製造プロセスの能力をさらに高める可能性があります。

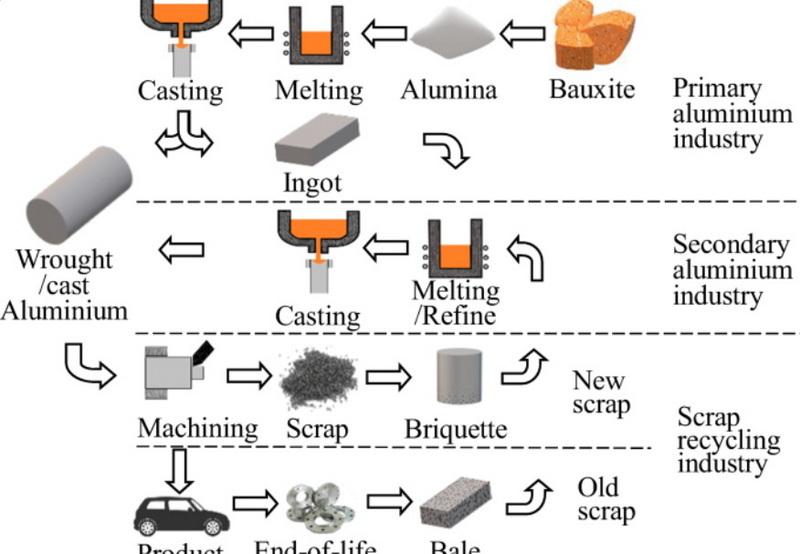

アルミニウムの押出は一般に、環境に優しいプロセスと見なされます。アルミニウムは品質を失うことなく100%リサイクル可能であり、押出プロセス自体は最小限の廃棄物を生成します[3]。これは、製造業の持続可能性に焦点を当てていることとよく一致しています。

アルミニウムの押出は多くの利点を提供しますが、課題がないわけではありません。

1。サイズの制限:押し出しのサイズは、押出プレスの容量によって制限されます[2]。

2。合金制限:すべてのアルミニウム合金が押し出しに適しているわけではありません。

3。初期ツールコスト:一般に他のプロセスよりも低いものの

アルミニウムの押出は、汎用性が高く、費用対効果が高く、効率的な製造プロセスとして際立っています。優れた材料特性を備えた複雑な形状を作成する能力により、幅広いアプリケーションのために他の多くの製造方法よりも優れています。産業は軽量で強力で持続可能な材料を要求し続けているため、アルミニウム押出は現代の製造においてますます重要な役割を果たす可能性があります。

アルミニウム押出プロセスPDFは、ダイの準備、ビレット加熱、押出、冷却、仕上げなど、アルミニウム押出に伴う手順に関する詳細な情報を提供するドキュメントです。これらのPDFには、多くの場合、図、技術仕様、および押出プロセスのベストプラクティスが含まれます。

アルミニウムの押し出しと射出成形は、まったく異なるプロセスです。押出は、一貫した断面の連続プロファイルを作成するために使用されますが、射出成形は個別の部分を作成するために使用されます。押し出しは一般に、より大きな部品とより高い量で費用対効果が高くなりますが、射出成形は、より小さく、より複雑な部品に適しています。

アルミニウム押出の主な利点には、設計の柔軟性、中程度から大量生産の費用対効果、最終製品の優れた強度と重量の比率、単一のプロセスで複雑な断面形状を作成する能力が含まれます。

すべてのアルミニウム合金が押し出しに適しているわけではありません。押出に最も一般的に使用される合金は、優れた押出性と機械的特性のため、6000シリーズ(AL-MG-SI合金)からのものです。 2000、5000、7000などの他のシリーズも押し出ることができますが、特別な考慮事項が必要になる場合があります。

アルミニウム押出プロセスは一般に環境に優しいと考えられています。アルミニウムは品質を失うことなく100%リサイクル可能であり、押出プロセス自体は最小限の廃棄物を生成します。さらに、押し出されたアルミニウム製品は、軽量車両やエネルギー効率の高い建物コンポーネントなど、アプリケーションのエネルギー効率に貢献することがよくあります。

[1] https://geminigroup.net/understanding-aluminum-extrusion-dies/

[2] https://www.impol.com/everything-you-need-to-know-about-aluminum-extrusion/

[3] https://cdn.ymaws.com/members.aec.org/resource/resmgr/pdfs/backgrounderalext.pdf

[4] https://www.alamy.com/stock-photo/aluminum-extrusion-manufacturing.html

[5] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[6] https://americandouglasmetals.com/2024/05/19/understanding-the-aluminum-extrusion-process/

[7] https://www.hydro.com/profiles/aluminum-extrusion-process

[8] https://www.atieuno.com/2023/07/17/aluminium-extrusion-process-guide/

[9] http://scaluminum.com/2022/02/benefits-of-aluminum-extrusion-vs-other-types-of-production/

[10] https://leadrp.net/blog/a-complete-guide-to-aluminum-extrusion/