Menú de contenido

● Comprensión de la extrusión de aluminio

● Las mejores prácticas para diseñar modelos 3D de extrusión de aluminio

● Herramientas y software para diseñar modelos 3D de extrusión de aluminio

● Errores comunes para evitar

● Estudios de casos de diseños exitosos de extrusión de aluminio

● Conclusión

● Preguntas relacionadas

>> 1. ¿Cuáles son los beneficios del uso de extrusión de aluminio en la fabricación?

>> 2. ¿Cómo elijo la aleación de aluminio adecuada para mi proyecto de extrusión?

>> 3. ¿Se pueden modificar fácilmente las extrusiones de aluminio después de la producción?

>> 4. ¿Qué industrias comúnmente usan extrusión de aluminio?

>> 5. ¿Cómo afecta la temperatura el proceso de extrusión de aluminio?

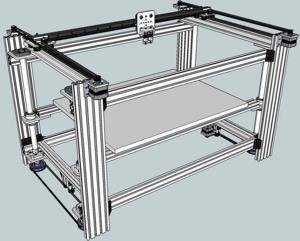

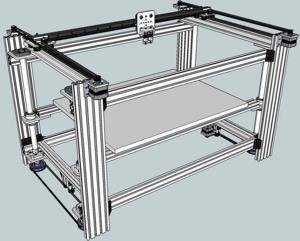

La extrusión de aluminio es un proceso de fabricación ampliamente utilizado que permite la creación de formas y perfiles complejos. Este método es particularmente beneficioso en las industrias que van desde la construcción hasta el automóvil, debido a la naturaleza liviana pero resistente del aluminio. Al diseñar modelos 3D de extrusión de aluminio, seguir las mejores prácticas puede mejorar significativamente la eficiencia y la efectividad del producto final. Este artículo profundizará en estas mejores prácticas, respaldado por imágenes y videos para proporcionar una comprensión integral.

Comprensión de la extrusión de aluminio

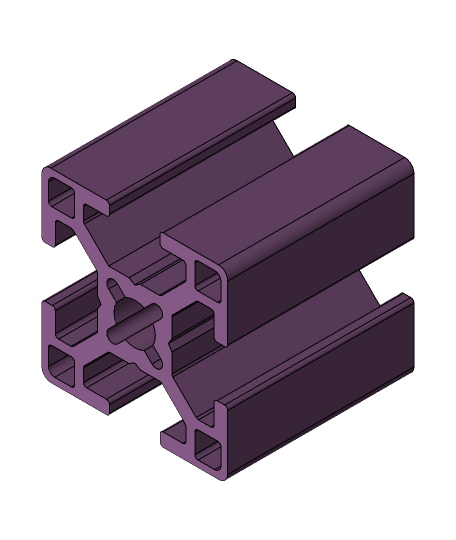

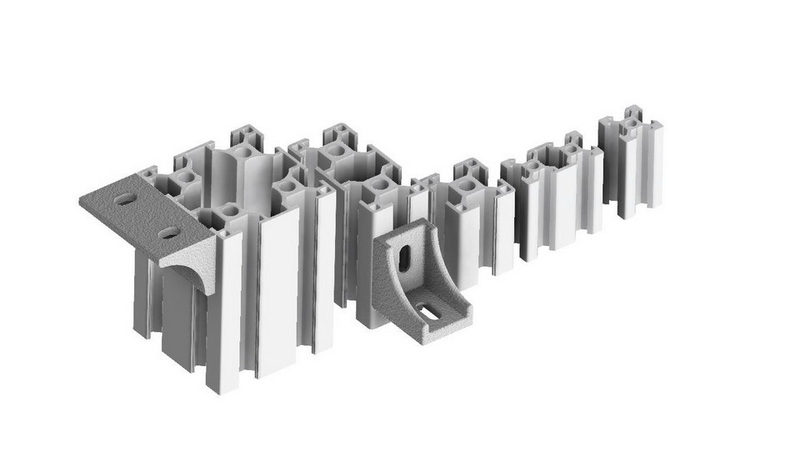

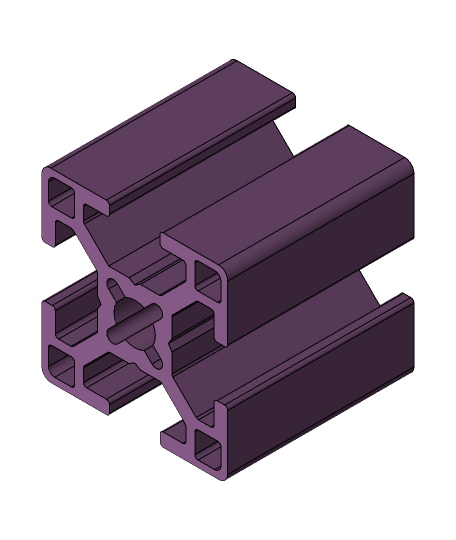

La extrusión de aluminio implica forzar la aleación de aluminio a través de un dado para crear un perfil transversal específico. Este proceso puede producir formas sólidas, huecas o semi-huecas, que luego se utilizan en varias aplicaciones. La flexibilidad de la extrusión de aluminio permite a los diseñadores crear formas adaptadas a necesidades específicas, optimizando tanto la funcionalidad como la estética.

Proceso de extrusión de aluminio

El proceso de extrusión comienza con calefacción de palanquillas de aluminio hasta que alcanzan un estado maleable. El aluminio calentado se empuja a través de un dado usando una prensa hidráulica, formando la forma deseada a medida que sale del dado. Una vez extruido, el material se enfría y se corta a longitud. Este método no solo permite diseños intrincados, sino que también garantiza la uniformidad en la producción.

Las mejores prácticas para diseñar modelos 3D de extrusión de aluminio

1. Priorizar la funcionalidad y la estética

Al diseñar un modelo 3D de extrusión de aluminio, el primer paso es definir claramente su propósito. Considere cómo se utilizará la forma y qué requisitos funcionales debe cumplir. El diseño no solo debe satisfacer estas necesidades funcionales, sino también alinearse con las preferencias estéticas.

- Requisitos funcionales: asegúrese de que el diseño admita las cargas y tensiones necesarias. Por ejemplo, en aplicaciones estructurales, el modelo debe soportar fuerzas de flexión y corte sin falla.

- Consideraciones estéticas: incorporar elementos visuales que mejoren el atractivo del producto. Una extrusión de aluminio bien diseñada puede servir como un componente funcional y un elemento llamativo en los diseños arquitectónicos.

2. Optimizar la configuración de la forma

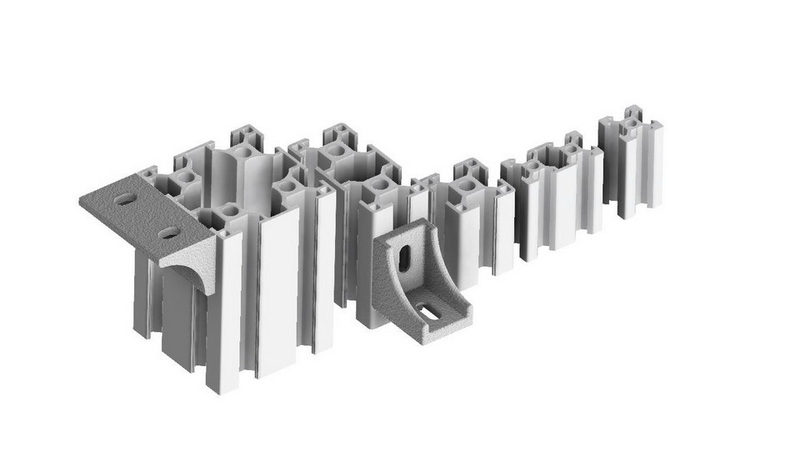

La configuración de la forma es crucial para maximizar el rendimiento. Las extrusiones de aluminio se pueden clasificar en formas sólidas, huecas y semi-huecas. Cada categoría tiene sus ventajas:

- Formas sólidas: ofrezca la máxima resistencia y son adecuadas para aplicaciones de carga. Estas formas a menudo se usan en vigas o soportes donde la integridad estructural es primordial.

- Formas huecas: proporcione soluciones livianas mientras mantiene la integridad estructural. Los perfiles huecos se usan comúnmente en aplicaciones donde la reducción de peso es crítica sin sacrificar la fuerza.

- Formas semi-huecas: combine los beneficios de los perfiles sólidos y huecos, lo que permite la versatilidad en el diseño al tiempo que optimiza el uso del material.

Seleccionar la configuración de forma correcta puede conducir a un ahorros de costos significativos durante la producción y un rendimiento mejorado en la aplicación.

3. Mantenga un grosor de pared uniforme

El grosor de la pared uniforme es esencial para garantizar un enfriamiento constante durante el proceso de extrusión. Las variaciones en el grosor pueden conducir a una deformación o inexactitudes dimensionales. Apunte a un grosor mínimo de la pared que cumpla con los requisitos estructurales mientras evita secciones excesivamente delgadas que podrían comprometer la resistencia.

- Pautas de grosor mínimo: generalmente, se recomienda un grosor de la pared de al menos 1/16 pulgadas (1,5 mm) para la mayoría de las aplicaciones; Sin embargo, los requisitos específicos pueden variar según el diseño y las condiciones de carga.

4. Transiciones suaves

Para prevenir las concentraciones de tensión que podrían conducir a una falla, todas las transiciones entre diferentes secciones del modelo deben ser suaves. Implemente radios generosos en las uniones gruesas y evite las esquinas afiladas o los bordes de cuchillo.

- Diseño de fuerza: la utilización de filetes o bordes redondeados puede ayudar a distribuir el estrés de manera más uniforme en todo el perfil, reduciendo la probabilidad de agrietarse o fallar bajo carga.

5. Considere tolerancias y autorizaciones

Comprender las tolerancias es vital para garantizar que las piezas se ajusten correctamente después de la fabricación. Diseñe con autorizaciones apropiadas para acomodar cualquier posible expansión o contracción de los materiales durante los cambios de temperatura.

- Estándares de tolerancia: Familiarícese con los estándares de la industria como las tolerancias ISO o ANSI para garantizar que sus diseños cumplan con las especificaciones necesarias para el ensamblaje y la funcionalidad.

Herramientas y software para diseñar modelos 3D de extrusión de aluminio

El uso de las herramientas adecuadas puede mejorar significativamente la precisión y la eficiencia del diseño:

- Software CAD: programas como SolidWorks o AutoCAD son invaluables para crear modelos 3D precisos. Estas soluciones de software ofrecen características como capacidades de modelado y simulación paramétricos que permiten a los diseñadores visualizar sus proyectos de manera efectiva.

- Herramientas de simulación: estas herramientas ayudan a predecir cómo el diseño se comportará en diversas condiciones, permitiendo ajustes antes de la fabricación. El software de análisis de elementos finitos (FEA) puede simular la distribución de estrés dentro de su modelo, proporcionando información sobre posibles puntos débiles que pueden necesitar refuerzo.

- Software de representación: herramientas como KeyShot o Blender puede crear representaciones fotorrealistas de sus diseños, ayudando en presentaciones o esfuerzos de marketing al mostrar cómo se verá su producto una vez fabricado.

Errores comunes para evitar

Mientras diseña modelos 3D de extrusión de aluminio, es crucial evitar dificultades comunes:

- Ignorar las propiedades del material: comprender las propiedades de la aleación específica es esencial para un diseño efectivo. Las diferentes aleaciones tienen diferentes resistencias, resistencia a la corrosión y conductividad térmica que deberían influir en sus opciones de diseño.

- Diseños sobrealimentados: la simplicidad a menudo conduce a una mejor capacidad de fabricación y menores costos. Evite la complejidad innecesaria que pueda complicar los procesos de producción o aumentar los desechos de materiales.

- Descuidar las necesidades de postprocesamiento: considere cómo se terminará su modelo después de la extrusión, ya sea que requiera mecanizado, anodización o pintura, e incorpore estas necesidades en su fase de diseño inicial.

Estudios de casos de diseños exitosos de extrusión de aluminio

Para ilustrar las mejores prácticas en acción, exploremos algunos estudios de casos notables en los que los diseños de extrusión de aluminio efectivos han tenido impactos significativos:

- Aplicaciones arquitectónicas: muchos edificios modernos utilizan extrusiones de aluminio para marcos de ventanas y fachadas debido a su naturaleza liviana y su capacidad para resistir la corrosión con el tiempo. Por ejemplo, el uso de grandes extrusiones huecas permite a los arquitectos crear paredes de vidrio expansivas sin comprometer la integridad estructural.

- Innovaciones de la industria automotriz: el sector automotriz ha adoptado cada vez más extrusiones de aluminio en los marcos de vehículos para reducir el peso al tiempo que mejora la eficiencia del combustible sin sacrificar los estándares de seguridad. Empresas como Tesla tienen extrusiones de aluminio personalizadas integradas en sus diseños de vehículos para optimizar el rendimiento mientras mantienen el atractivo estético.

Conclusión

El diseño de modelos 3D de extrusión de aluminio efectivos requiere una consideración cuidadosa de la funcionalidad, la estética, las propiedades del material y los procesos de fabricación. Al adherirse a las mejores prácticas, como optimizar la configuración de la forma, mantener espesores de pared uniformes, garantizar transiciones suaves y comprender las tolerancias, los diseñadores pueden crear estructuras eficientes y robustas adaptadas a sus necesidades específicas.

La flexibilidad ofrecida por la extrusión de aluminio combinada con prácticas de diseño reflexivas puede conducir a soluciones innovadoras en diversas industrias, desde la arquitectura hasta la ingeniería automotriz, evitando su papel vital en la fabricación moderna.

Preguntas relacionadas

1. ¿Cuáles son los beneficios del uso de extrusión de aluminio en la fabricación?

La extrusión de aluminio ofrece materiales livianos pero fuertes ideales para diversas aplicaciones, flexibilidad en el diseño, rentabilidad debido a la reducción de los desechos durante la producción, una excelente resistencia a la corrosión y la reciclabilidad de los materiales.

2. ¿Cómo elijo la aleación de aluminio adecuada para mi proyecto de extrusión?

Seleccionar una aleación depende de factores como los requisitos de resistencia, la resistencia a la corrosión, las necesidades de conductividad térmica y la aplicación prevista: las aleaciones comunes incluyen 6061 para aplicaciones estructurales debido a sus excelentes propiedades mecánicas y soldabilidad o 6063 para aplicaciones arquitectónicas debido a sus buenas características de acabado superficial.

3. ¿Se pueden modificar fácilmente las extrusiones de aluminio después de la producción?

Sí, las extrusiones de aluminio se pueden cortar, perforar o soldar postproducción sin pérdida significativa de integridad estructural; Esto permite la personalización en el ensamblaje o ajustes de diseño según sea necesario durante los procesos de instalación o fabricación.

4. ¿Qué industrias comúnmente usan extrusión de aluminio?

Industrias como la construcción (para marcos de ventanas), automotriz (para componentes livianos de vehículos), aeroespaciales (para elementos estructurales), bienes de consumo (para envases), electrónica (para disipadores de calor) y muebles (para marcos) utilizan frecuentemente extrusión de aluminio debido a sus características de versatilidad y rendimiento.

5. ¿Cómo afecta la temperatura el proceso de extrusión de aluminio?

La temperatura juega un papel crucial en la determinación del flujo de material durante la extrusión; Mantener temperaturas óptimas garantiza perfiles de mejor calidad con menos defectos al tiempo que influye en las propiedades mecánicas después de la extrusión: las temperaturas demasiado altas pueden conducir a la oxidación, mientras que demasiado bajas podrían dar lugar a malas características de flujo durante el procesamiento.