Контент меню

● Понимание экструзии алюминия

● Лучшие методы проектирования 3D -моделей алюминия

● Инструменты и программное обеспечение для разработки 3D -моделей алюминия

● Распространенные ошибки, чтобы избежать

● Тематические исследования успешных дизайнов алюминиевого экструзии

● Заключение

● Связанные вопросы

>> 1. Каковы преимущества использования алюминиевой экструзии в производстве?

>> 2. Как выбрать правильный алюминиевый сплав для моего экструзионного проекта?

>> 3. Могут ли алюминиевые экструзии быть легко изменены после производства?

>> 4. Какие отрасли обычно используют алюминиевую экструзию?

>> 5. Как температура влияет на процесс экструзии алюминия?

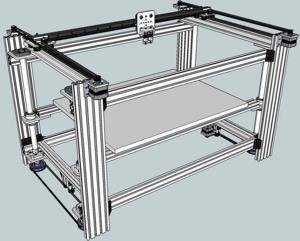

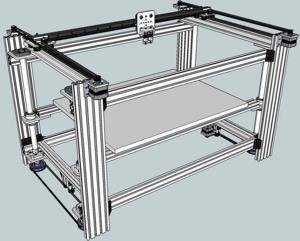

Алюминиевая экструзия является широко используемым производственным процессом, который позволяет создавать сложные формы и профили. Этот метод особенно полезен в отраслях, начиная от строительства до автомобилей, из -за легкого, но крепкого характера алюминия. При разработке трехмерных моделей алюминия, следуя лучшим практикам могут значительно повысить эффективность и эффективность конечного продукта. Эта статья будет углубляться в эти лучшие практики, поддерживаемые визуальными эффектами и видео, чтобы обеспечить полное понимание.

Понимание экструзии алюминия

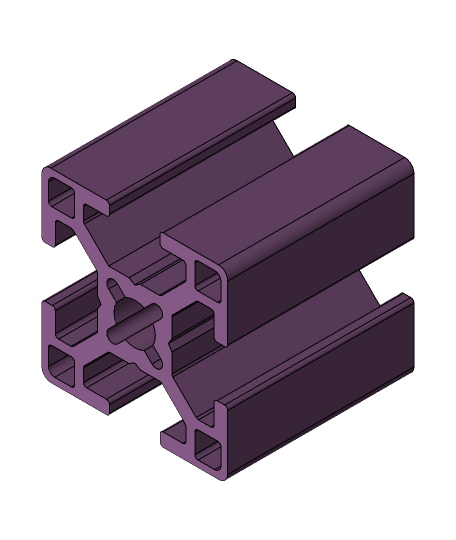

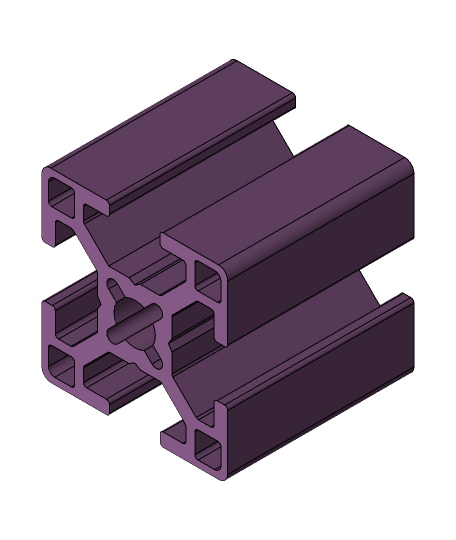

Алюминиевая экструзия включает в себя принуждение алюминиевого сплава через матрицу для создания конкретного профиля поперечного сечения. Этот процесс может производить твердую, полая или полуйловая фигуры, которые затем используются в различных приложениях. Гибкость экструзии алюминия позволяет дизайнерам создавать фигуры, адаптированные к конкретным потребностям, оптимизируя как функциональность, так и эстетику.

Процесс экструзии алюминия

Процесс экструзии начинается с нагрева алюминиевых заготовков, пока они не достигнут податливого состояния. Нагретый алюминий затем проталкивается через матрицу с использованием гидравлического пресса, образуя желаемую форму при выходе из матрицы. После экструдирования материал охлаждается и обрезается до длины. Этот метод не только позволяет создавать сложные конструкции, но и обеспечивает однородность в производстве.

Лучшие методы проектирования 3D -моделей алюминия

1. Расстановка функциональности и эстетики

При разработке 3D -модели алюминия первым шагом является четко определить ее цель. Подумайте, как будет использоваться форма и какие функциональные требования он должен соответствовать. Конструкция должна не только удовлетворить эти функциональные потребности, но и соответствовать эстетическим предпочтениям.

- Функциональные требования: убедитесь, что проект поддерживает необходимые нагрузки и напряжения. Например, в структурных приложениях модель должна выдерживать изгибающие и сдвижные силы без сбоя.

- Эстетические соображения: включить визуальные элементы, которые улучшают привлекательность продукта. Хорошо разработанная алюминиевая экструзия может служить как функциональным компонентом, так и привлекательным элементом в архитектурных дизайнах.

2. Оптимизировать конфигурацию формы

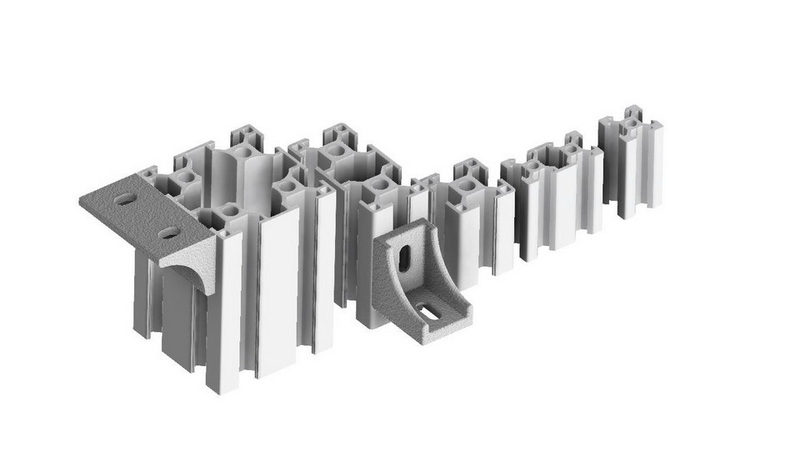

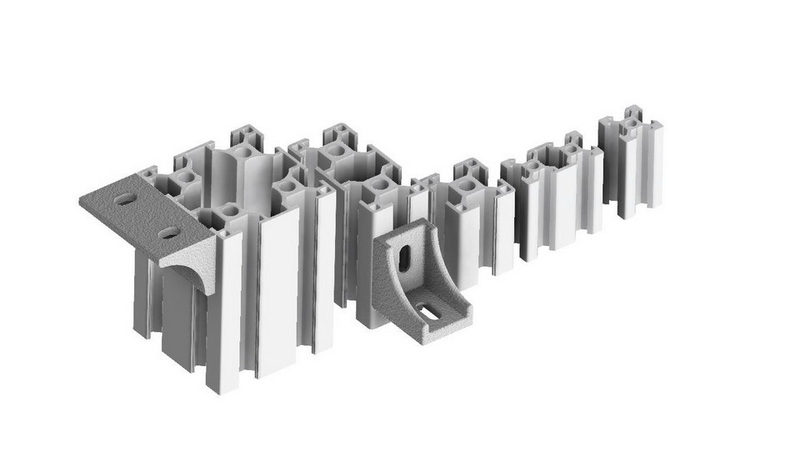

Конфигурация формы имеет решающее значение для максимизации производительности. Алюминиевые вытяжения могут быть классифицированы на твердую, пустую и полуйку. Каждая категория имеет свои преимущества:

- Сплошные формы: предлагайте максимальную прочность и подходят для применений с нагрузкой. Эти формы часто используются в балках или опорах, где структурная целостность имеет первостепенное значение.

- Полые фигуры: обеспечивают легкие решения при сохранении структурной целостности. Полые профили обычно используются в приложениях, где снижение веса имеет решающее значение, не жертвуя силой.

- Полуполучатые формы: объедините преимущества как с твердыми, так и в полых профилях, что позволяет универсально в дизайне при оптимизации использования материала.

Выбор правильной конфигурации формы может привести к значительной экономии затрат во время производства и улучшению производительности в приложении.

3. Поддерживайте одинаковую толщину стенки

Универстная толщина стенки необходима для обеспечения последовательного охлаждения во время процесса экструзии. Изменения толщины могут привести к деформации или размерным неточностям. Старайтесь к минимальной толщине стенки, которая соответствует структурным требованиям, избегая при этом чрезмерно тонких секций, которые могут поставить под угрозу прочность.

- Рекомендации по минимальной толщине: как правило, толщина стенки не менее 1/16 дюйма (1,5 мм) рекомендуется для большинства применений; Однако конкретные требования могут варьироваться в зависимости от конструктивных и условий нагрузки.

4. Плавные переходы

Чтобы предотвратить концентрации напряжений, которые могут привести к разрушению, все переходы между различными участками модели должны быть гладкими. Реализуйте щедрые радиусы в толстых соединениях и избегайте острых углов или краев ножа.

- Проектирование для прочности: использование филе или округлых краев может помочь более равномерно распределить напряжение по всему профилю, снижая вероятность растрескивания или отказа при нагрузке.

5. Рассмотрим допуски и разрешения

Понимание допусков имеет жизненно важное значение для того, чтобы детали правильно сочетались друг с другом после изготовления. Проектируйте с соответствующими зазорами, чтобы приспособить любое потенциальное расширение или сокращение материалов во время изменений температуры.

- Стандарты толерантности: ознакомьтесь с отраслевыми стандартами, такими как допущения ISO или ANSI, чтобы ваши проекты соответствовали необходимым спецификациям для сборки и функциональности.

Инструменты и программное обеспечение для разработки 3D -моделей алюминия

Использование правильных инструментов может значительно повысить точность и эффективность проектирования:

- Программное обеспечение CAD: такие программы, как SolidWorks или AutoCAD, неоценимы для создания точных 3D -моделей. Эти программные решения предлагают такие функции, как параметрические возможности моделирования и моделирования, которые позволяют дизайнерам эффективно визуализировать свои проекты.

- Инструменты моделирования: эти инструменты помогают прогнозировать, как будет вести себя проект в различных условиях, что позволяет корректировать перед изготовлением. Программное обеспечение для анализа конечных элементов (FEA) может моделировать распределение напряжений в вашей модели, предоставляя представление о потенциальных слабых точках, которые могут потребовать подкрепления.

- Программное обеспечение для рендеринга: такие инструменты, как Keyshot или Blender, могут создавать фотореалистические визуализации ваших проектов, помогая в презентациях или маркетинговых усилиях, демонстрируя, как будет выглядеть ваш продукт после изготовления.

Распространенные ошибки, чтобы избежать

При разработке 3D -моделей алюминия, очень важно избегать общих ловушек:

- Игнорирование свойств материала: понимание свойств конкретного сплава имеет важное значение для эффективного дизайна. Различные сплавы имеют различную силу, коррозионную стойкость и теплопроводность, которая должна влиять на ваш дизайн.

- Сверху совместные конструкции: простота часто приводит к лучшей производительности и снижению затрат. Избегайте ненужной сложности, которая может усложнить производственные процессы или увеличить материальные отходы.

- Пренебрежение потребностям после обработки: подумайте, как будет закончена ваша модель после экструзии- будь то обработка, анодирование или живопись- и включить эти потребности в ваш первоначальный этап проектирования.

Тематические исследования успешных дизайнов алюминиевого экструзии

Чтобы проиллюстрировать передовые практики в действии, давайте рассмотрим некоторые заметные тематические исследования, где эффективные конструкции алюминиевого экструзии оказали значительное влияние:

- Архитектурные применения: во многих современных зданиях используются алюминиевые экстрам для оконных рам и фасадов из -за их легкой природы и способности сопротивляться коррозии с течением времени. Например, использование больших полых экстразиций позволяет архитекторам создавать обширные стеклянные стены без ущерба для целостности конструкции.

- Инновации в автомобильной промышленности. Автомобильный сектор все чаще принимает алюминиевые экструзии в рамках транспортных средств, чтобы снизить вес, повышая топливную эффективность без жертв, не жертвуя стандартами безопасности. Такие компании, как Tesla, интегрировали индивидуальные алюминиевые экструзии в свои конструкции транспортных средств, чтобы оптимизировать производительность при сохранении эстетической привлекательности.

Заключение

Проектирование эффективных трехмерных моделей алюминия требует тщательного рассмотрения функциональности, эстетики, свойств материалов и производственных процессов. Придерживаясь передовых практик, таких как оптимизация конфигурации формы, поддержание универсальной толщины стен, обеспечение плавных переходов и понимание допусков, дизайнеры могут создавать эффективные и надежные структуры, адаптированные к их конкретным потребностям.

Гибкость, предлагаемая алюминиевой экструзией в сочетании с вдумчивыми методами проектирования, может привести к инновационным решениям в различных отраслях - от архитектуры до автомобильной инженерии - создает свою жизненно важную роль в современном производстве.

Связанные вопросы

1. Каковы преимущества использования алюминиевой экструзии в производстве?

Алюминиевая экструзия предлагает легкие, но прочные материалы, идеально подходящие для различных применений, гибкость в дизайне, экономическая эффективность из-за уменьшения отходов во время производства, превосходной коррозионной устойчивости и переработки материалов.

2. Как выбрать правильный алюминиевый сплав для моего экструзионного проекта?

Выбор сплава зависит от таких факторов, как требования к силе, устойчивость к коррозии, потребности в теплопроводности и предполагаемое применение - комодные сплавы включают 6061 для структурных применений из -за его превосходных механических свойств и сварки или 6063 для архитектурных применений из -за его хороших характеристик поверхности.

3. Могут ли алюминиевые экструзии быть легко изменены после производства?

Да, алюминиевые экстразии могут быть разрезаны, просверлены или сварки постпроизводства без значительной потери структурной целостности; Это позволяет настраивать в сборке или настройки конструкции по мере необходимости в процессе установки или изготовления.

4. Какие отрасли обычно используют алюминиевую экструзию?

Промышленные отрасли, такие как строительство (для оконных рамков), автомобильная (для легких компонентов транспортных средств), аэрокосмическая (для структурных элементов), потребительские товары (для упаковки), электроника (для радиаторов) и мебель (для кадров) часто используют алюминиевую экструзию из -за ее универсальности и характеристик производительности.

5. Как температура влияет на процесс экструзии алюминия?

Температура играет решающую роль в определении потока материала во время экструзии; Поддержание оптимальных температур обеспечивает лучшие профили качества с меньшим количеством дефектов, а также влияет на механические свойства после эксплузии-слишком высокие температуры могут привести к окислению, в то время как слишком низкие могут привести к плохим характеристикам потока во время обработки.