Inhoudsmenu

● Aluminium extrusie begrijpen

● Best practices voor het ontwerpen van aluminium extrusie 3D -modellen

● Tools en software voor het ontwerpen van aluminium extrusie 3D -modellen

● Veel voorkomende fouten om te vermijden

● Case studies van succesvolle aluminium extrusieontwerpen

● Conclusie

● Gerelateerde vragen

>> 1. Wat zijn de voordelen van het gebruik van aluminium extrusie bij de productie?

>> 2. Hoe kies ik de rechter aluminiumlegering voor mijn extrusieproject?

>> 3. Kunnen aluminium extrusies gemakkelijk worden aangepast na de productie?

>> 4. Welke industrieën gebruiken vaak aluminium extrusie?

>> 5. Hoe beïnvloedt de temperatuur het aluminium extrusieproces?

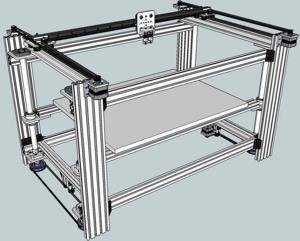

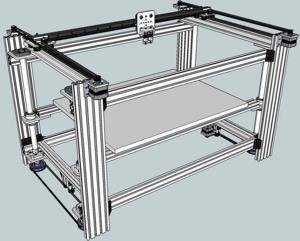

Aluminium extrusie is een veel gebruikt productieproces dat het maken van complexe vormen en profielen mogelijk maakt. Deze methode is met name gunstig in industrieën, variërend van constructie tot automotive, vanwege het lichtgewicht maar stevige karakter van aluminium. Bij het ontwerpen van aluminium extrusie 3D -modellen kan het volgen van best practices de efficiëntie en effectiviteit van het eindproduct aanzienlijk verbeteren. Dit artikel zal zich verdiepen in deze best practices, ondersteund door visuals en video's om een uitgebreid begrip te bieden.

Aluminium extrusie begrijpen

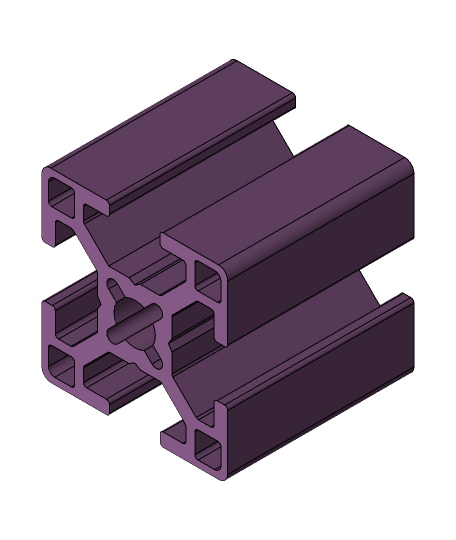

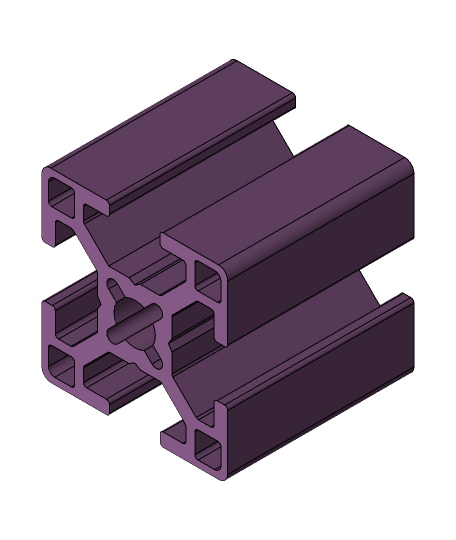

Aluminium extrusie omvat het dwingen van aluminiumlegering door een dobbelsteen om een specifiek dwarsdoorsnede-profiel te creëren. Dit proces kan vaste, holle of semi-hobele vormen produceren, die vervolgens in verschillende toepassingen worden gebruikt. De flexibiliteit van aluminium extrusie stelt ontwerpers in staat om vormen te creëren die zijn afgestemd op specifieke behoeften, waardoor zowel functionaliteit als esthetiek optimaliseert.

Aluminium extrusieproces

Het extrusieproces begint met verwarmingsaluminiumbillets totdat ze een kneedbare staat bereiken. Het verwarmde aluminium wordt vervolgens door een matrijs geduwd met behulp van een hydraulische pers, waardoor de gewenste vorm wordt gevormd terwijl het de dobbelsteen verlaat. Eenmaal geëxtrudeerd, wordt het materiaal afgekoeld en tot lengte gesneden. Deze methode zorgt niet alleen voor ingewikkelde ontwerpen, maar zorgt ook voor uniformiteit in de productie.

Best practices voor het ontwerpen van aluminium extrusie 3D -modellen

1. Prioriteer functionaliteit en esthetiek

Bij het ontwerpen van een aluminium extrusie 3D -model is de eerste stap om het doel duidelijk te definiëren. Overweeg hoe de vorm zal worden gebruikt en aan welke functionele vereisten deze moet voldoen. Het ontwerp moet niet alleen aan deze functionele behoeften voldoen, maar ook aansluiten bij esthetische voorkeuren.

- Functionele vereisten: zorg ervoor dat het ontwerp noodzakelijke belastingen en spanningen ondersteunt. In structurele toepassingen moet het model bijvoorbeeld zonder falen bestand tegen buigen en afschuifkrachten weerstaan.

- Esthetische overwegingen: neem visuele elementen op die de aantrekkingskracht van het product verbeteren. Een goed ontworpen aluminium extrusie kan dienen als zowel een functionele component als een opvallend element in architecturale ontwerpen.

2. Optimaliseer de vormconfiguratie

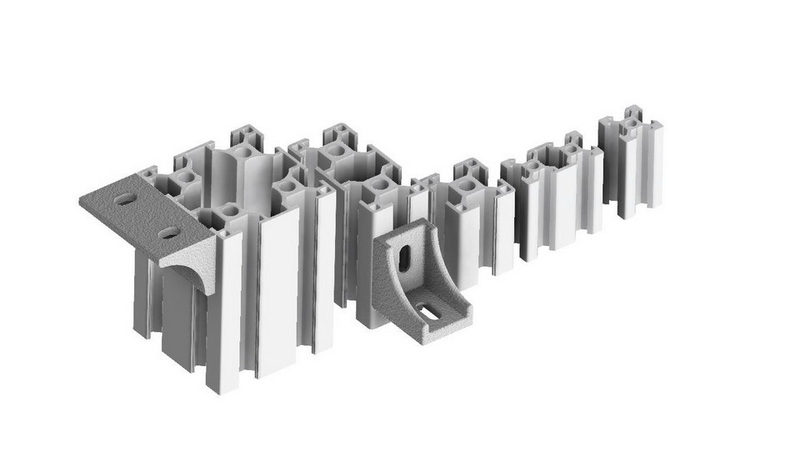

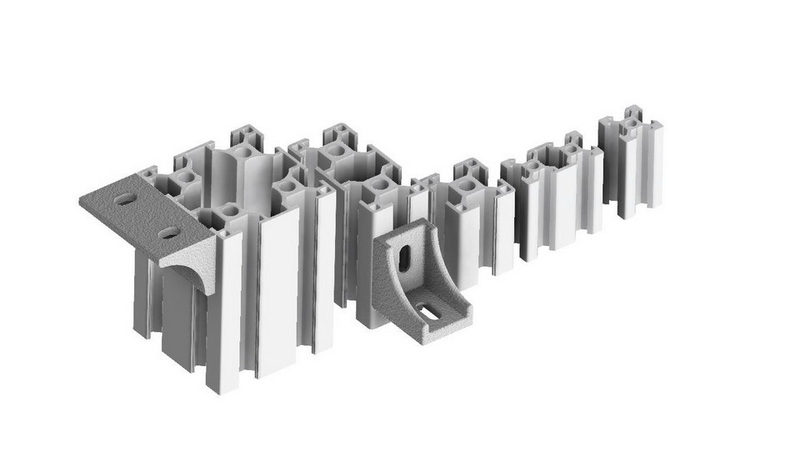

De configuratie van de vorm is cruciaal bij het maximaliseren van de prestaties. Aluminium extrusies kunnen worden onderverdeeld in vaste, holle en semi-hoolvormen. Elke categorie heeft zijn voordelen:

- vaste vormen: bied maximale sterkte aan en zijn geschikt voor toepassingen voor het dragen van belasting. Deze vormen worden vaak gebruikt in balken of steunen waar structurele integriteit voorop staat.

- Holle vormen: zorg voor lichtgewicht oplossingen met behoud van structurele integriteit. Holle profielen worden vaak gebruikt in toepassingen waarbij gewichtsvermindering van cruciaal belang is zonder sterkte op te offeren.

- Semi-hoolvormen: combineer voordelen van zowel solide als holle profielen, waardoor veelzijdigheid in het ontwerp mogelijk is en het gebruik van materiaal wordt geoptimaliseerd.

Het selecteren van de juiste vormconfiguratie kan leiden tot aanzienlijke kostenbesparingen tijdens de productie en verbeterde prestaties in de toepassing.

3. Handhaaf een uniforme wanddikte

Uniforme wanddikte is essentieel voor het waarborgen van consistente koeling tijdens het extrusieproces. Variaties in dikte kunnen leiden tot kromtrekken of dimensionale onnauwkeurigheden. Streef naar een minimale wanddikte die voldoet aan de structurele vereisten en tegelijkertijd overmatig dunne secties vermijdt die de sterkte in gevaar kunnen brengen.

- Minimale richtlijnen voor dikte: in het algemeen wordt een wanddikte van ten minste 1/16 inch (1,5 mm) aanbevolen voor de meeste toepassingen; Specifieke vereisten kunnen echter variëren op basis van ontwerp- en laadomstandigheden.

4. Gladde overgangen

Om stressconcentraties te voorkomen die tot falen kunnen leiden, moeten alle overgangen tussen verschillende delen van het model soepel zijn. Implementeer royale stralen op dikke dunne juncties en vermijd scherpe hoeken of mesranden.

- Ontwerpen voor sterkte: het gebruik van filets of afgeronde randen kan helpen stress gelijkmatiger door het profiel te verdelen, waardoor de kans op barsten of falen onder belasting wordt verminderd.

5. Overweeg toleranties en goedkeuringen

Het begrijpen van toleranties is van vitaal belang om ervoor te zorgen dat onderdelen correct in elkaar passen na de fabricage. Ontwerp met geschikte goedkeuringen om een mogelijke uitbreiding of samentrekking van materialen tijdens temperatuurveranderingen tegemoet te komen.

- Tolerantienormen: maak uzelf vertrouwd met industrienormen zoals ISO- of ANSI -toleranties om ervoor te zorgen dat uw ontwerpen voldoen aan de nodige specificaties voor assemblage en functionaliteit.

Tools en software voor het ontwerpen van aluminium extrusie 3D -modellen

Het gebruik van de juiste tools kan de ontwerpnauwkeurigheid en efficiëntie aanzienlijk verbeteren:

- CAD -software: programma's zoals SolidWorks of AutoCAD zijn van onschatbare waarde voor het maken van precieze 3D -modellen. Deze softwareoplossingen bieden functies zoals parametrische modellerings- en simulatiemogelijkheden waarmee ontwerpers hun projecten effectief kunnen visualiseren.

- Simulatietools: deze tools helpen voorspellen hoe het ontwerp zich onder verschillende omstandigheden zal gedragen, waardoor aanpassingen mogelijk zijn voor de productie. Software voor eindige elementanalyse (FEA) kan stressverdeling binnen uw model simuleren en inzichten bieden in mogelijke zwakke punten die mogelijk moeten worden versterkt.

- Software voor het renderen: tools zoals KeyShot of Blender kunnen fotorealistische weergaven van uw ontwerpen creëren, helpen bij presentaties of marketinginspanningen door te presenteren hoe uw product eruit zal zien zodra de vervaardigd is.

Veel voorkomende fouten om te vermijden

Tijdens het ontwerpen van aluminium extrusie 3D -modellen is het cruciaal om veel voorkomende valkuilen te voorkomen:

- Het negeren van materiaaleigenschappen: het begrijpen van de eigenschappen van de specifieke legering is essentieel voor een effectief ontwerp. Verschillende legeringen hebben verschillende sterkten, corrosieweerstand en thermische geleidbaarheid die uw ontwerpkeuzes zouden moeten beïnvloeden.

- Overcomplicerende ontwerpen: eenvoud leidt vaak tot een betere productie en lagere kosten. Vermijd onnodige complexiteit die de productieprocessen kan bemoeilijken of materiaalafval kan vergroten.

- Verwaarderende behoeften van de nabewerking: overweeg hoe uw model zal worden voltooid na extrusie- of het nu gaat om bewerken, anodiseren of schilderen- en neem deze behoeften op in uw initiële ontwerpfase.

Case studies van succesvolle aluminium extrusieontwerpen

Om best practices in actie te illustreren, laten we enkele opmerkelijke casestudy's onderzoeken waarbij effectieve aluminium extrusie -ontwerpen aanzienlijke gevolgen hebben gehad:

- Architecturale toepassingen: veel moderne gebouwen maken gebruik van aluminium extrusies voor raamframes en gevels vanwege hun lichtgewicht aard en vermogen om corrosie in de loop van de tijd te weerstaan. Het gebruik van grote holle extrusies stelt architecten bijvoorbeeld in staat om uitgebreide glazen wanden te creëren zonder de structurele integriteit in gevaar te brengen.

- Innovaties in de auto -industrie: de autosector heeft in toenemende mate aluminium extrusies in voertuigframes aangenomen om het gewicht te verminderen en tegelijkertijd de brandstofefficiëntie te verbeteren zonder de veiligheidsnormen op te offeren. Bedrijven zoals Tesla hebben aangepaste aluminium extrusies geïntegreerd in hun voertuigontwerpen om de prestaties te optimaliseren met behoud van esthetische aantrekkingskracht.

Conclusie

Het ontwerpen van effectieve aluminium extrusie 3D -modellen vereist een zorgvuldige afweging van functionaliteit, esthetiek, materiaaleigenschappen en productieprocessen. Door zich te houden aan best practices zoals het optimaliseren van de vormconfiguratie, het handhaven van uniforme wanddiktes, het waarborgen van soepele overgangen en het begrijpen van toleranties, kunnen ontwerpers efficiënte en robuuste structuren creëren die zijn afgestemd op hun specifieke behoeften.

De flexibiliteit die wordt aangeboden door aluminium extrusie in combinatie met doordachte ontwerppraktijken kan leiden tot innovatieve oplossingen in verschillende industrieën - van architectuur tot automotive engineering - die zijn vitale rol in de moderne productie te demonstreren.

Gerelateerde vragen

1. Wat zijn de voordelen van het gebruik van aluminium extrusie bij de productie?

Aluminium extrusie biedt lichtgewicht maar sterke materialen ideaal voor verschillende toepassingen, flexibiliteit in ontwerp, kosteneffectiviteit als gevolg van verminderd afval tijdens de productie, uitstekende corrosieweerstand en recyclebaarheid van materialen.

2. Hoe kies ik de rechter aluminiumlegering voor mijn extrusieproject?

Het selecteren van een legering is afhankelijk van factoren zoals sterkte -eisen, corrosieweerstand, thermische geleidbaarheidsbehoeften en beoogde toepassing - common -legeringen omvatten 6061 voor structurele toepassingen vanwege de uitstekende mechanische eigenschappen en lasbaarheid of 6063 voor architecturale toepassingen vanwege de goede oppervlakte -afwerkkarakteristieken.

3. Kunnen aluminium extrusies gemakkelijk worden aangepast na de productie?

Ja, aluminium extrusies kunnen worden gesneden, geboord of gelast na de productie zonder aanzienlijk verlies van structurele integriteit; Dit zorgt voor aanpassing in montage- of ontwerpaanpassingen indien nodig tijdens installatie- of fabricageprocessen.

4. Welke industrieën gebruiken vaak aluminium extrusie?

Industrieën zoals constructie (voor raamframes), automotive (voor lichtgewicht voertuigcomponenten), ruimtevaart (voor structurele elementen), consumptiegoederen (voor verpakking), elektronica (voor koellichamen) en meubels (voor frames) maken vaak gebruik van aluminium extrusie vanwege de veelzijdigheid en prestatiekenmerken.

5. Hoe beïnvloedt de temperatuur het aluminium extrusieproces?

Temperatuur speelt een cruciale rol bij het bepalen van de materiaalstroom tijdens extrusie; Het handhaven van optimale temperaturen zorgt voor betere kwaliteitsprofielen met minder defecten, terwijl het ook van invloed is op mechanische eigenschappen na de extrusie-te hoge temperaturen kunnen leiden tot oxidatie, terwijl te laag kan leiden tot slechte stroomkenmerken tijdens de verwerking.