Menú de contenido

● Comprender billets de aluminio

● El proceso de extrusión

● Mejorar la calidad del producto a través de la extrusión

● Avances tecnológicos en extrusión

● Procesos posteriores a la extrusión

● Aplicaciones de hojas de aluminio

● Medidas de control de calidad

● Consideraciones de sostenibilidad

● Tendencias futuras en extrusión de aluminio

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué factores afectan la calidad de los billets de extrusión de aluminio?

>> 2. ¿Cómo afecta el precalentamiento del proceso de extrusión?

>> 3. ¿Cuáles son las aplicaciones comunes para productos de aluminio extruido?

>> 4. ¿Cómo impacta la eficiencia de producción del diseño del diseño?

>> 5. ¿Qué avances se están haciendo en la tecnología de extrusión de aluminio?

● Citas:

La extrusión de aluminio es un proceso de fabricación vital que transforma billets de aluminio en varias formas y perfiles utilizados en numerosas industrias. La transición de la palanquilla de aluminio a la lámina a través del proceso de extrusión no solo mejora la calidad del producto, sino que también optimiza la eficiencia de producción. Este artículo profundiza en los mecanismos por los cuales un tocho de aluminio a la extrusora de la lámina mejora la calidad del producto, centrándose en factores clave como las propiedades del material, las técnicas de producción y los avances tecnológicos.

Comprender billets de aluminio

Un tocho de aluminio es un bloque cilíndrico sólido de aleación de aluminio que sirve como materia prima para el proceso de extrusión. Estos billets se producen a través de métodos de fundición y se caracterizan por su composición uniforme e integridad estructural, que son críticas para lograr productos extruidos de alta calidad.

- Composición: la calidad de los tocho de aluminio está influenciada por la pureza del aluminio utilizado. El aluminio de mayor pureza contiene menos aditivos y mejores propiedades mecánicas, que afectan directamente la resistencia y la durabilidad del producto final.

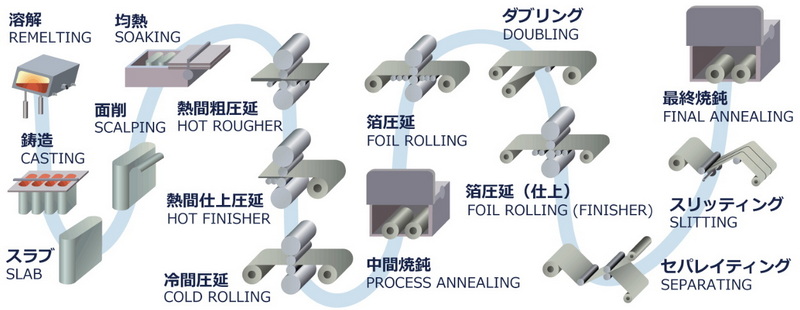

- Proceso de fundición: la fundición de billets de aluminio implica derretir aluminio y verterlo en moldes. Este proceso puede incluir una fundición directa de enfriamiento u otros métodos que aseguran un enfriamiento y solidificación uniformes, lo que lleva a propiedades consistentes del material.

El proceso de extrusión

El proceso de extrusión implica varios pasos críticos que transforman billets de aluminio en hojas:

1. Precalecimiento: antes de la extrusión, los billets se calientan en hornos especializados a un rango de temperatura de 400-500 ° C. Este calentamiento hace que el aluminio se malee sin alcanzar un estado fundido, lo que permite una forma más fácil durante la extrusión.

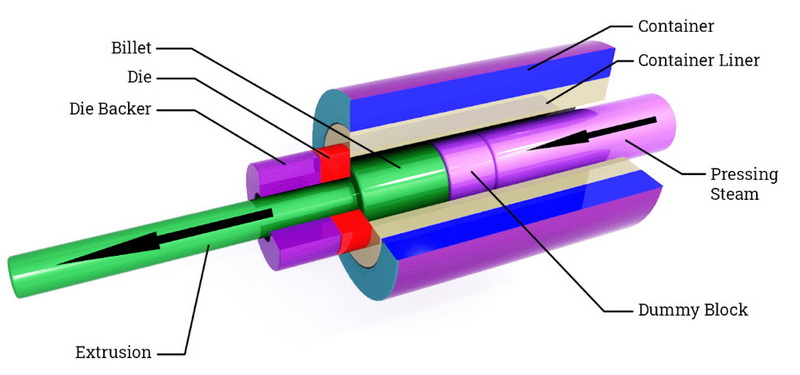

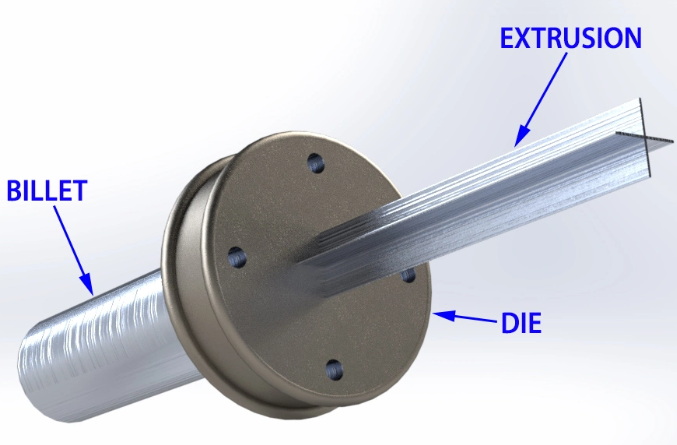

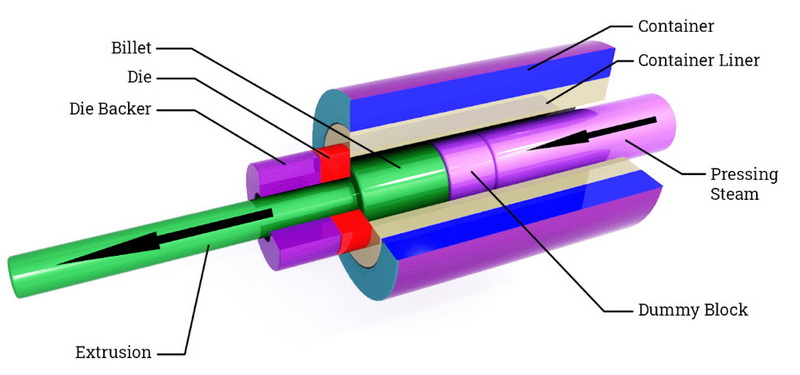

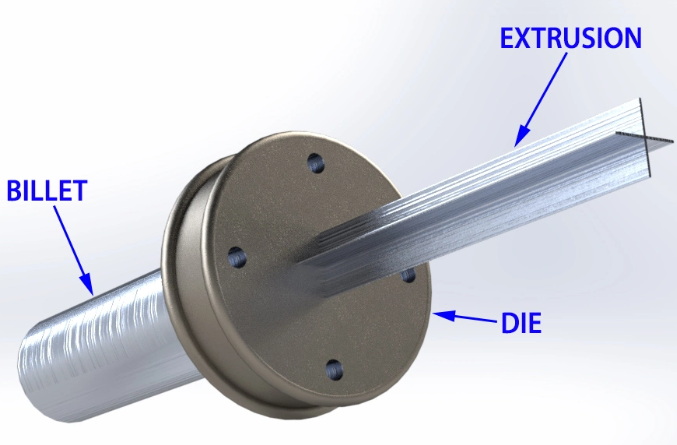

2. Extrusión: el tocho calentado se coloca en una prensa de extrusión donde se aplica una inmensa presión (hasta 15,000 toneladas) para forzar el aluminio a través de un troquel. Este dado tiene una forma específica que determina el perfil de sección transversal de la hoja resultante.

3. Enfriamiento: después de emerger del dado, la lámina extruida se enfría naturalmente o a través de los procesos de enfriamiento controlados para bloquear las propiedades mecánicas deseadas.

Mejorar la calidad del producto a través de la extrusión

La transición de la palanquilla de aluminio a la hoja a través de una extrusora mejora significativamente la calidad del producto a través de diversos mecanismos:

- Defectos reducidos: los billets de alta calidad minimizan defectos, como grietas o imperfecciones superficiales durante la extrusión. Esta reducción en los defectos conduce a superficies más suaves y un atractivo estético mejorado del producto final.

- Propiedades de flujo mejoradas: los billets fabricados adecuadamente permiten un flujo más suave a través del dado, reduciendo el consumo de energía y el aumento de la eficiencia de salida. Esto da como resultado menos interrupciones durante la producción y una mayor calidad general en las hojas extruidas.

- Uniformidad en el grosor: el proceso de extrusión asegura que las hojas tengan un grosor y densidad consistentes en todo momento, lo cual es crucial para aplicaciones que requieren tolerancias precisas.

- Propiedades mecánicas: los procesos de tratamiento térmico aplicados después de la extrusión mejoran la resistencia y la dureza de las sábanas. Las técnicas como el envejecimiento mejoran la durabilidad, lo que las hace adecuadas para aplicaciones exigentes en la construcción, las industrias automotrices y aeroespaciales.

Avances tecnológicos en extrusión

Los avances modernos en la tecnología de extrusión juegan un papel fundamental en la mejora de la calidad del producto:

- Sistemas de control automatizados: estos sistemas permiten el monitoreo en tiempo real y el ajuste de parámetros como la temperatura y la presión durante la extrusión. Esta automatización garantiza una calidad constante en las ejecuciones de producción.

- Diseños avanzados de matriz: las innovaciones en el diseño de la matriz permiten a los fabricantes crear formas más complejas con tolerancias más estrictas al tiempo que reducen el material de desecho durante la producción. Esta capacidad amplía las capacidades de productos mientras mantiene estándares de alta calidad.

- Integración de robótica: el uso de robótica para manejar y transportar las operaciones de rayas de pilletes, reduce la mano de obra manual, aumenta la seguridad y minimiza el error humano durante los procesos de producción.

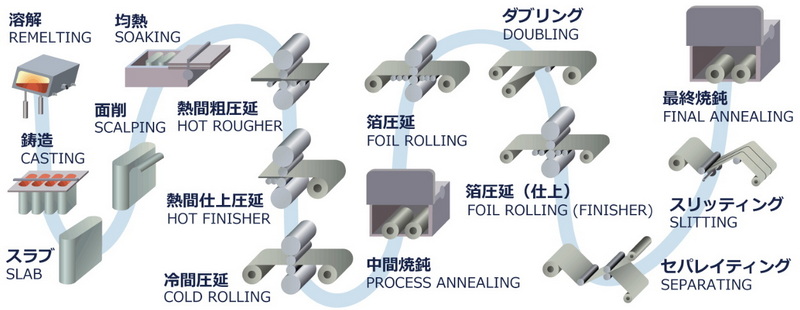

Procesos posteriores a la extrusión

Después del proceso de extrusión inicial, varios tratamientos posteriores a la extrusión mejoran aún más la calidad del producto:

- Apagado: las técnicas de enfriamiento rápido ayudan a bloquear las propiedades mecánicas deseadas, mejorando la resistencia y la dureza.

- Acabado superficial: las técnicas como la anodización no solo mejoran la resistencia a la corrosión sino también mejoran las cualidades estéticas, lo que hace que los productos sean más atractivos para las aplicaciones de los consumidores.

Aplicaciones de hojas de aluminio

Las hojas de aluminio producidas a partir de toccones encuentran aplicaciones en varias industrias debido a sus propiedades mejoradas:

- Construcción: utilizado para los marcos de techado, revestimiento y ventana debido a sus características livianas pero fuertes.

- Automotriz: los componentes livianos hechos de láminas extruidas contribuyen a la eficiencia de combustible sin comprometer la seguridad.

- Aeroespacial: las hojas de alta resistencia son esenciales para las estructuras de aeronaves donde la reducción de peso es crítica.

- Bienes de consumo: los productos como muebles y electrodomésticos se benefician del atractivo estético y la durabilidad de las láminas de aluminio extruidas.

Medidas de control de calidad

Para garantizar que las hojas de aluminio cumplan con los estrictos estándares de la industria, los fabricantes implementan rigurosas medidas de control de calidad durante todo el proceso de extrusión:

-Sistemas de inspección en línea: las tecnologías avanzadas como el escaneo de rayos X de topología computarizada (CAT) se emplean para una inspección rápida de los perfiles extruidos. Estos sistemas detectan defectos desde el principio, lo que permite acciones correctivas inmediatas antes de que los productos se muevan más abajo en la línea de producción.

- Pruebas mecánicas: las muestras de cada lote se someten a pruebas mecánicas para verificar la resistencia a la tracción, el alargamiento, la dureza y otras propiedades críticas. Estas pruebas aseguran que cada hoja cumpla o exceda las especificaciones de la industria.

- Evaluación de calidad de la superficie: inspecciones visuales combinadas con sistemas automatizados evalúan la calidad del acabado de la superficie. Cualquier irregularidad como rasguños o imperfecciones se puede identificar rápidamente para mantener altos estándares estéticos.

Consideraciones de sostenibilidad

La industria del aluminio se centra cada vez más en las prácticas de sostenibilidad a lo largo del proceso de extrusión:

- Iniciativas de reciclaje: el aluminio es altamente reciclable sin la degradación de sus propiedades. Los fabricantes a menudo implementan sistemas de circuito cerrado donde la chatarra generada durante la producción se recicla en nuevos tótulos o hojas.

- Mejoras de eficiencia energética: las prensas de extrusión modernas están diseñadas con tecnologías de eficiencia energética que reducen el consumo general de energía durante la producción. Esto no solo reduce los costos operativos, sino que también minimiza el impacto ambiental.

- Reducción de la huella de carbono: se están haciendo esfuerzos en toda la industria para reducir las emisiones de carbono asociadas con la producción de aluminio a través de procesos mejorados y estrategias de abastecimiento de materiales que priorizan la sostenibilidad.

Tendencias futuras en extrusión de aluminio

A medida que la tecnología evoluciona, varias tendencias están dando forma al futuro de la extrusión de aluminio:

- Digitalización y automatización: la integración de las tecnologías inteligentes permite a los fabricantes optimizar sus operaciones a través del análisis de datos en tiempo real, los horarios de mantenimiento predictivo y los ajustes automatizados durante los procesos de producción.

- Técnicas de extrusión híbrida: innovaciones que combinan métodos tradicionales con técnicas avanzadas permiten a los fabricantes crear perfiles con una fuerza mejorada al tiempo que mantienen características livianas esenciales para aplicaciones modernas como los componentes automotrices.

- Soluciones con IA: la inteligencia artificial se está aprovechando para mejorar el control de precisión dentro de los procesos de extrusión. Los algoritmos de IA analizan los datos de la maquinaria para realizar ajustes en tiempo real que mejoran la consistencia del producto y reducen el desperdicio.

Conclusión

La transformación de billets de aluminio en hojas a través de una extrusora mejora significativamente la calidad del producto al garantizar la uniformidad, reducir los defectos y mejorar las propiedades mecánicas. Los avances tecnológicos en la automatización, el diseño de troqueles y los tratamientos posteriores a la extrusión contribuyen aún más a esta mejora. A medida que las industrias exigen cada vez más materiales livianos pero duraderos, el papel de la palanquilla de aluminio a los extrusores de hojas continuará creciendo en importancia.

Preguntas frecuentes

1. ¿Qué factores afectan la calidad de los billets de extrusión de aluminio?

La calidad está influenciada por la composición de la aleación, los procesos de fabricación (como la fundición), los métodos de tratamiento térmico utilizados durante la producción y el control estricto sobre las tolerancias dimensionales.

2. ¿Cómo afecta el precalentamiento del proceso de extrusión?

El precalentamiento mejora la maleabilidad, lo que permite un flujo más suave a través de los troqueles al tiempo que evita defectos como agrietarse durante la configuración.

3. ¿Cuáles son las aplicaciones comunes para productos de aluminio extruido?

El aluminio extruido se usa ampliamente en la construcción (marcos de ventanas), piezas automotrices (componentes livianos), aplicaciones aeroespaciales (estructuras de aeronaves), componentes eléctricos (disipadores de calor) y productos de consumo (muebles).

4. ¿Cómo impacta la eficiencia de producción del diseño del diseño?

Los diseños avanzados de troqueles pueden reducir el desperdicio de materiales y mejorar la precisión del producto al permitir a los fabricantes crear formas intrincadas con tolerancias estrictas.

5. ¿Qué avances se están haciendo en la tecnología de extrusión de aluminio?

Las innovaciones incluyen sistemas de control automatizados para monitoreo en tiempo real, diseños avanzados de matriz para formas complejas, integración de robótica para manejar materiales de manera eficiente y técnicas mejoradas de acabado de superficie.

Citas:

[1] https://shop.machinemfg.com/aluminum-extrusion-process-a-detailed-breakdown/

[2] https://www.yjing-extrusion.com/how-does-aluminum-extrusion-billet-improve-production-eficiency.html

[3] https://profileprecisionExtrusions.com/the-evolution-of-aluminum-extrusions-emerging-trends-and-technologies/

[4] https://www.mdpi.com/1996-1944/7/5/3470

[5] https://www.atieuno.com/2023/10/09/aluminium-extrusion-manufacturers/

[6] https://www.pennex.com/press/the-steps-of-aluminum-extrusion

[7] https://www.alcircle.com/news/tech-trends-driving-the-aluminium-extrusion-industry-11131

[8] https://americandouglasmetals.com/2024/05/19/understanding-the-aluminum-extrusion-process/

[9] https://www.tensilemillcnc.com/blog/12-major-benefits-of-aluminum-extrusions

[10] https://www.researchgate.net/publication/257516704_case_studies_on_virtual_extrusion_of_aluminium_alloys_in_real_size

[11] https://gloriaaluminium.com/blog/the-future-of-the-aluminum-extrusion-industry-trends-and-growth/

[12] https://hitopindustrial.com/aluminum-extrusion-process/

[13] https://www.factorytwofour.com/latest-technology-for-aluminum-extrusion/

[14] https://www.academia.edu/48162794/kl_9_analysis_of_material_response_to_processing_conditions_a_case_study_of_aluminum_extrusion?uc-sb-sw=35558724

[15] https://www.linkedin.com/pulse/future-aluminium-alloy-extrusion-industry-developments-challenges-5ppfe

[16] https://www.chaluminium.com/aluminum-billet-manufacturing-process-and-common-types

[17] https://www.howardprecision.com/advantages-and-disadvantages-of-direct-extrusion/

[18] https://nationalindustries.world/2025/01/02/the-future-of-aluminum-how-extrusion-technology-is-transforming-industries/

[19] https://www.researchgate.net/publication/281362696_extrusion_of_short_aluminium_billets_-_simulation_and_semi-pilot_test

[20] https://www.fortune-alu.com/info-detail/trends-shaping-the-future-of-aluminum-extrusion