İçerik Menüsü

● Alüminyum kütükleri anlamak

● Ekstrüzyon süreci

● Ekstrüzyon yoluyla ürün kalitesini artırma

● Ekstrüzyonda teknolojik gelişmeler

● Ekstrüzyon sonrası işlemler

● Alüminyum levhaların uygulamaları

● Kalite kontrol önlemleri

● Sürdürülebilirlik hususları

● Alüminyum ekstrüzyonda gelecekteki eğilimler

● Çözüm

● SSS

>> 1. Alüminyum ekstrüzyon kütüklerinin kalitesini hangi faktörler etkiler?

>> 2. Ön ısıtma ekstrüzyon işlemini nasıl etkiler?

>> 3. Ekstrüde alüminyum ürünler için yaygın uygulamalar nelerdir?

>> 4. Die tasarımı üretim verimliliğini nasıl etkiler?

>> 5. Alüminyum ekstrüzyon teknolojisinde hangi gelişmeler yapılmaktadır?

● Alıntılar:

Alüminyum ekstrüzyon, alüminyum kütükleri çok sayıda sektörde kullanılan çeşitli şekillere ve profillere dönüştüren hayati bir üretim sürecidir. Ekstrüzyon işlemi boyunca alüminyum kütükten tabakaya geçiş sadece ürün kalitesini arttırmakla kalmaz, aynı zamanda üretim verimliliğini de optimize eder. Bu makale, sac ekstrüderine alüminyum bir kütük, malzeme özellikleri, üretim teknikleri ve teknolojik ilerlemeler gibi temel faktörlere odaklanarak ürün kalitesini arttırdığı mekanizmaları incelemektedir.

Alüminyum kütükleri anlamak

Alüminyum kütük, ekstrüzyon işlemi için hammadde görevi gören katı silindirik bir alüminyum alaşımı bloğudur. Bu kütükler döküm yöntemleri ile üretilir ve yüksek kaliteli ekstrüde ürünler elde etmek için kritik olan tek tip bileşimleri ve yapısal bütünlükleri ile karakterizedir.

- Kompozisyon: Alüminyum kütüklerin kalitesi, kullanılan alüminyumun saflığından etkilenir. Daha yüksek saflıklı alüminyum, daha az katkı maddesi ve nihai ürünün gücünü ve dayanıklılığını doğrudan etkileyen daha iyi mekanik özellikler içerir.

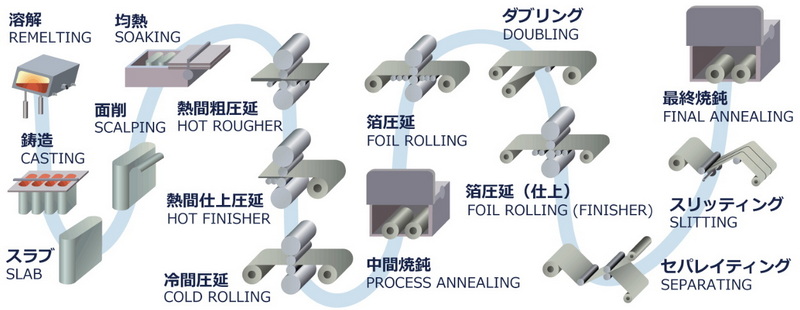

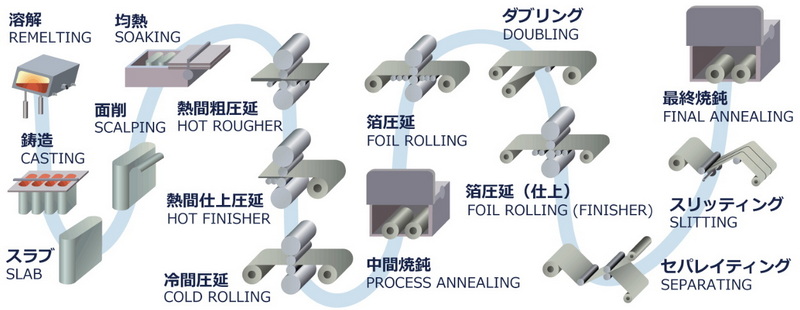

- Döküm işlemi: Alüminyum kütüklerin dökümü alüminyumun eritilmesini ve kalıplara dökülmesini içerir. Bu işlem, doğrudan soğutma dökümü veya düzgün soğutma ve katılaşma sağlayan ve tutarlı malzeme özelliklerine yol açan diğer yöntemleri içerebilir.

Ekstrüzyon süreci

Ekstrüzyon işlemi, alüminyum kütükleri tabakalara dönüştüren birkaç kritik adım içerir:

1. Ön ısıtma: Ekstrüzyondan önce, kütükler özel fırınlarda 400-500 ° C sıcaklık aralığına kadar ısıtılır. Bu ısıtma, erimiş bir duruma ulaşmadan alüminumu dövülebilir hale getirir ve ekstrüzyon sırasında daha kolay şekillendirilmeye izin verir.

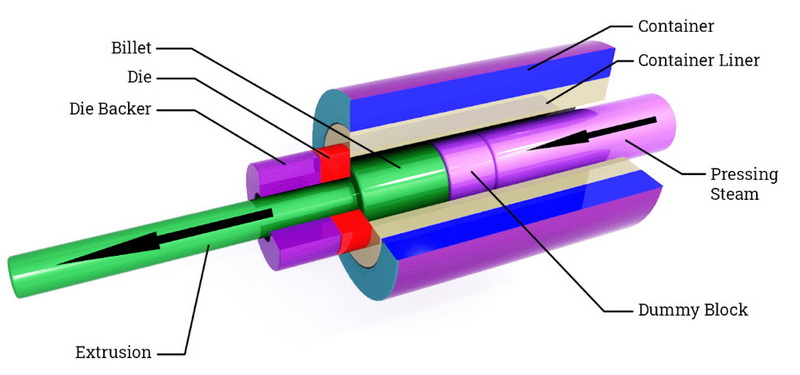

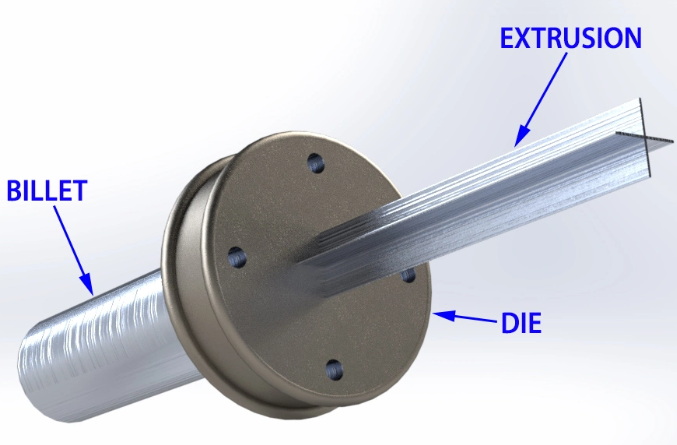

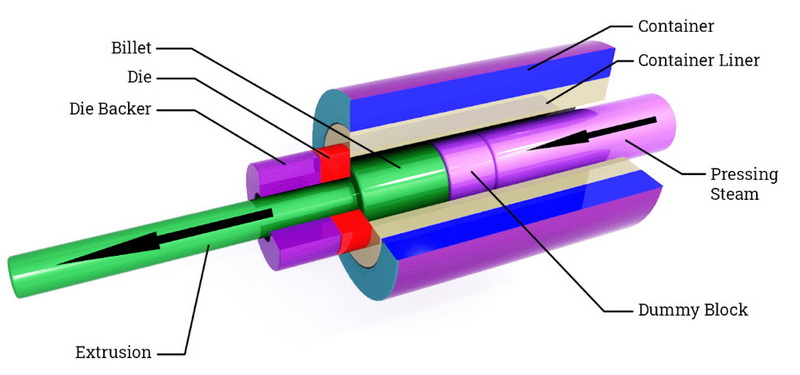

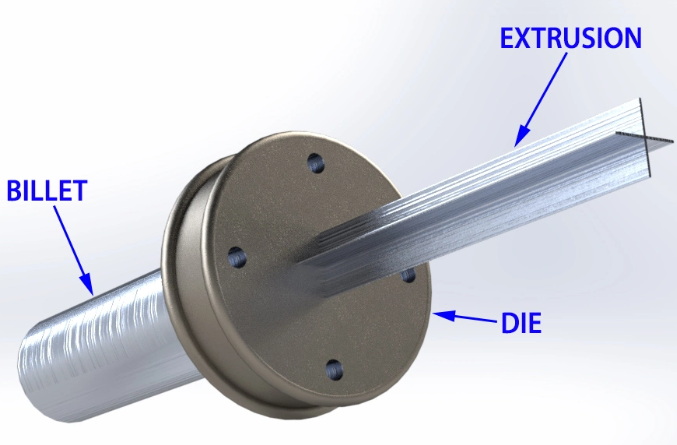

2. Ekstrüzyon: Isıtılmış kütük daha sonra alüminumu bir kalıptan zorlamak için muazzam basınç (15.000 tona kadar) uygulandığı bir ekstrüzyon presine yerleştirilir. Bu kalıp, ortaya çıkan tabakanın kesit profilini belirleyen belirli bir şekle sahiptir.

3. Soğutma: Die'dan çıktıktan sonra, ekstrüde tabaka doğal olarak veya istenen mekanik özellikleri kilitlemek için kontrollü söndürme işlemleri yoluyla soğutulur.

Ekstrüzyon yoluyla ürün kalitesini artırma

Bir ekstrüder yoluyla alüminyum kütükten tabakaya geçiş, çeşitli mekanizmalar yoluyla ürün kalitesini önemli ölçüde artırır:

- Azaltılmış kusurlar: Yüksek kaliteli kütükler, ekstrüzyon sırasında çatlaklar veya yüzey kusurları gibi kusurları en aza indirir. Kusurlardaki bu azalma, daha pürüzsüz yüzeylere ve nihai ürünün estetik cazibesine yol açar.

- Gelişmiş akış özellikleri: Düzgün üretilen kütükler, kalıp boyunca daha yumuşak bir akış sağlar, enerji tüketimini azaltır ve çıkış verimliliğini artırır. Bu, üretim sırasında daha az kesintiye ve ekstrüde edilmiş tabakalarda daha yüksek toplam kalite ile sonuçlanır.

- Kalınlıkta tekdüzelik: Ekstrüzyon işlemi, tabakaların tutarlı bir kalınlığa ve yoğunluğa sahip olmasını sağlar, bu da hassas toleranslar gerektiren uygulamalar için çok önemlidir.

- Mekanik Özellikler: Uygulanan Isıl işlem süreçleri, ekstrüzyon sonrası uygulanan tabakaların mukavemetini ve sertliğini arttırır. Yaşlanma gibi teknikler dayanıklılığı artırır, bu da onları inşaat, otomotiv ve havacılık endüstrilerinde zorunlu uygulamalar için uygun hale getirir.

Ekstrüzyonda teknolojik gelişmeler

Ekstrüzyon teknolojisindeki modern gelişmeler, ürün kalitesinin artırılmasında çok önemli bir rol oynamaktadır:

- Otomatik Kontrol Sistemleri: Bu sistemler, ekstrüzyon sırasında sıcaklık ve basınç gibi parametrelerin gerçek zamanlı izlenmesine ve ayarlanmasına izin verir. Bu otomasyon, üretim çalışmaları arasında tutarlı kalite sağlar.

- Gelişmiş Kalıp Tasarımları: Die Tasarımda Yenilikler Üreticilerin üretim sırasında atık malzemeleri azaltırken daha sıkı toleranslarla daha karmaşık şekiller oluşturmalarını sağlar. Bu özellik, yüksek kaliteli standartları korurken ürün özelliklerini genişletir.

- Robotik Entegrasyonu: Kütüklerin işlenmesi ve taşınması için robotik kullanımı, operasyonları akarsular, manuel emeği azaltır, güvenliği artırır ve üretim süreçleri sırasında insan hatasını en aza indirir.

Ekstrüzyon sonrası işlemler

İlk ekstrüzyon işleminden sonra, birkaç ekstrüzyon sonrası tedavisi ürün kalitesini daha da artırır:

- Söndürme: Hızlı soğutma teknikleri, istenen mekanik özelliklerin kilitlenmesine yardımcı olur, mukavemet ve sertliği geliştirir.

- Yüzey Sonu: Anodizasyon gibi teknikler sadece korozyon direncini arttırmakla kalmaz, aynı zamanda estetik nitelikleri de iyileştirir, bu da ürünleri tüketici uygulamaları için daha çekici hale getirir.

Alüminyum levhaların uygulamaları

Kütüklerden üretilen alüminyum tabakalar, gelişmiş özellikleri nedeniyle çeşitli endüstrilerdeki uygulamalar bulur:

- İnşaat: Hafif ama güçlü özellikleri nedeniyle çatı, siding ve pencere çerçeveleri için kullanılır.

- Otomotiv: Ekstrüde tabakalardan yapılan hafif bileşenler, güvenlikten ödün vermeden yakıt verimliliğine katkıda bulunur.

- Havacılık ve Uzay: Kilo azaltma kritik olduğu uçak yapıları için yüksek mukavemetli tabakalar gereklidir.

- Tüketici malları: Mobilya ve aletler gibi ürünler, ekstrüde alüminyum tabakaların estetik çekiciliğinden ve dayanıklılığından yararlanır.

Kalite kontrol önlemleri

Alüminyum tabakalarının katı endüstri standartlarını karşılamasını sağlamak için, üreticiler ekstrüzyon süreci boyunca titiz kalite kontrol önlemleri uygular:

-Sıralı Muayene Sistemleri: Bilgisayarlı Topoloji (CAT) X-ışını taraması gibi gelişmiş teknolojiler, ekstrüde edilmiş profillerin hızlı incelemesi için kullanılır. Bu sistemler, ürünlerin üretim hattından daha da aşağı hareket etmeden önce hemen düzeltici eylemlere izin vererek hataları erken tespit eder.

- Mekanik Test: Her bir partiden numuneler, gerilme mukavemetini, uzamayı, sertliği ve diğer kritik özellikleri doğrulamak için mekanik teste tabi tutulur. Bu testler, her sayfanın endüstri spesifikasyonlarını karşılamasını veya aşmasını sağlar.

- Yüzey Kalitesi Değerlendirmesi: Otomatik sistemlerle birleştirilen görsel denetimler yüzey kaplama kalitesini değerlendirir. Çıkırlar veya lekeler gibi düzensizlikler, yüksek estetik standartları korumak için hızlı bir şekilde tanımlanabilir.

Sürdürülebilirlik hususları

Alüminyum endüstrisi, ekstrüzyon süreci boyunca sürdürülebilirlik uygulamalarına giderek daha fazla odaklanmaktadır:

- Geri dönüşüm girişimleri: Alüminyum, özelliklerinin bozulması olmadan son derece geri dönüştürülebilir. Üreticiler genellikle üretim sırasında üretilen hurda yeni kütüklere veya tabakalara geri dönüştürüldüğü kapalı döngü sistemleri uygular.

- Enerji verimliliği iyileştirmeleri: Modern ekstrüzyon presleri, üretim sırasında genel enerji tüketimini azaltan enerji tasarruflu teknolojilerle tasarlanmıştır. Bu sadece operasyonel maliyetleri düşürmekle kalmaz, aynı zamanda çevresel etkiyi de en aza indirir.

- Karbon ayak izi azaltma: Sürdürülebilirliğe öncelik veren gelişmiş süreçler ve malzeme tedarik stratejileri yoluyla alüminyum üretimiyle ilişkili karbon emisyonlarını azaltmak için sektör genelinde çabalar alınmaktadır.

Alüminyum ekstrüzyonda gelecekteki eğilimler

Teknoloji geliştikçe, birkaç eğilim alüminyum ekstrüzyonun geleceğini şekillendiriyor:

- Dijitalleşme ve Otomasyon: Akıllı teknolojilerin entegrasyonu, üreticilerin gerçek zamanlı veri analizi, öngörücü bakım programları ve üretim süreçleri sırasında otomatik ayarlamalar yoluyla optimize etmelerini sağlar.

- Hibrit Ekstrüzyon Teknikleri: Geleneksel yöntemleri gelişmiş tekniklerle birleştiren yenilikler, üreticilerin otomotiv bileşenleri gibi modern uygulamalar için gerekli olan hafif özellikleri korurken artmış mukavemetle profiller oluşturmalarını sağlar.

- AI ile çalışan çözümler: Ekstrüzyon işlemleri içinde hassas kontrolü geliştirmek için yapay zeka kaldırılmaktadır. AI algoritmaları, ürün tutarlılığını artıran ve israfı azaltan gerçek zamanlı ayarlamalar yapmak için makinelerden gelen verileri analiz eder.

Çözüm

Alüminyum kütüklerin ekstrüder yoluyla tabakalara dönüşümü, tekdüzeliği sağlayarak, kusurları azaltarak ve mekanik özellikleri iyileştirerek ürün kalitesini önemli ölçüde artırır. Otomasyon, kalıp tasarımı ve dışlama sonrası tedavilerdeki teknolojik gelişmeler bu geliştirmeye daha da katkıda bulunur. Endüstriler giderek daha hafif ve dayanıklı malzemeler talep ettikçe, alüminyum kütüklerin sac ekstrüderlerine rolü önem kazanmaya devam edecektir.

SSS

1. Alüminyum ekstrüzyon kütüklerinin kalitesini hangi faktörler etkiler?

Kalite, alaşım bileşimi, üretim süreçleri (döküm gibi), üretim sırasında kullanılan ısıl işlem yöntemlerinden ve boyutsal toleranslar üzerinde katı kontrolden etkilenir.

2. Ön ısıtma ekstrüzyon işlemini nasıl etkiler?

Ön ısıtma, dövülebilirliği artırır, şekillendirme sırasında çatlama gibi kusurları önlerken kalıplardan daha yumuşak akışlara izin verir.

3. Ekstrüde alüminyum ürünler için yaygın uygulamalar nelerdir?

Ekstrüde edilmiş alüminyum, inşaat (pencere çerçeveleri), otomotiv parçaları (hafif bileşenler), havacılık uygulamaları (uçak yapıları), elektrik bileşenleri (ısı lavaboları) ve tüketici mallarında (mobilyalar) yaygın olarak kullanılmaktadır.

4. Die tasarımı üretim verimliliğini nasıl etkiler?

Gelişmiş kalıp tasarımları, üreticilerin sıkı toleranslarla karmaşık şekiller oluşturmalarını sağlayarak malzeme atıklarını azaltabilir ve ürün doğruluğunu artırabilir.

5. Alüminyum ekstrüzyon teknolojisinde hangi gelişmeler yapılmaktadır?

Yenilikler arasında gerçek zamanlı izleme için otomatik kontrol sistemleri, karmaşık şekiller için gelişmiş kalıp tasarımları, malzemeleri verimli bir şekilde işlemek için robotik entegrasyonu ve yüzey bitirme tekniklerini geliştirmektedir.

Alıntılar:

[1] https://shop.machinemfg.com/aluminum-extrusion-pocess-a-detailed-breakdown/

[2] https://www.yjing-extrusion.com/how-does-aluminum-extrusion-billet-improve-production-ficent.html

[3] https://profileprecisionextrusions.com/the-evolution-of-aluminum-extrusions-merging trendleri-and-Technologies/

[4] https://www.mdpi.com/1996-1944/7/5/3470

[5] https://www.atieuno.com/2023/10/09/aluminium-extrusion-manufacturers/

[6] https://www.penx.com/press/the-steps-of-aluminum-xtrusion

[7] https://www.alcircle.com/news/tech

[8] https://americandougmassetals.com/2024/05/19/undstanding-the-aluminum-xtrusion-pocess/

[9] https://www.tensilemillcnc.com/blog/12-major-benefits-of-aluminum-Extrusions

[10] https://www.researchgate.net/publication/257516704_case_studies_on_virtual_extrusion_of_aluminium_alloys_in_real_size

[11] https://gloriaaluminium.com/blog/the-future-of-ad-aluminum-extrusion-dusstry-trends-and-growth/

[12] https://hitopindustrial.com/aluminum-extrusion-process/

[13] https://www.factorytwofour.com/latest-technology-for-aluminum-extrusion/

[14] https://www.academia.edu/48162794/kl_9_analysis_of_material_response_to_processing_conditions_extrusion?uc-sb-sw=3558724

[15] https://www.linkedin.com/pulse/future-aluminium-alloy-extrusion-dusstry-decelopments-5ppffe

[16] https://www.chaluminium.com/aluminum-billet-manufacturing-proces-and-common-types

[17] https://www.howardprecision.com/Advantages-and-disadvantages-of-derect-extrusion/

[18] https://nationaldustries.world/2025/01/02/the-future-of-aluminum-how-extrusion-technology-is-cransforming-dustries/

[19] https://www.researchgate.net/publication/281362696_extrusion_of_short_aluminium_billets_-_simulation_and_semi-pilot_test

[20] https://www.fortune-alu.com/info-detail/trends-shaping-the-future-of-aluminum-xtrusion