Menú de contenido

● Comprensión de la extrusión de aluminio

>> Beneficios de la extrusión de aluminio

● Técnicas de unión para extrusiones de aluminio

>> Fijación mecánica

>> Soldadura

>> Enlace adhesivo

>> Juntas entrelazadas

>> Fascinante

● Factores que afectan la integridad estructural

>> Propiedades del material

>> Diseño conjunto

>> Condición ambiental

>> Condiciones de carga

● Las mejores prácticas para garantizar la integridad estructural

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuál es el mejor método de unión para extrusiones de aluminio?

>> 2. ¿Se pueden soldar las extrusiones de aluminio?

>> 3. ¿Cómo se compara el enlace adhesivo con la fijación mecánica?

>> 4. ¿Qué factores se deben considerar al diseñar juntas para extrusiones de aluminio?

>> 5. ¿Cómo puedo garantizar la longevidad de las juntas de extrusión de aluminio?

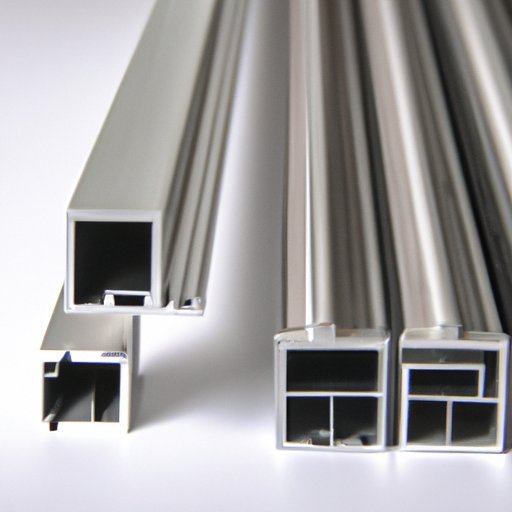

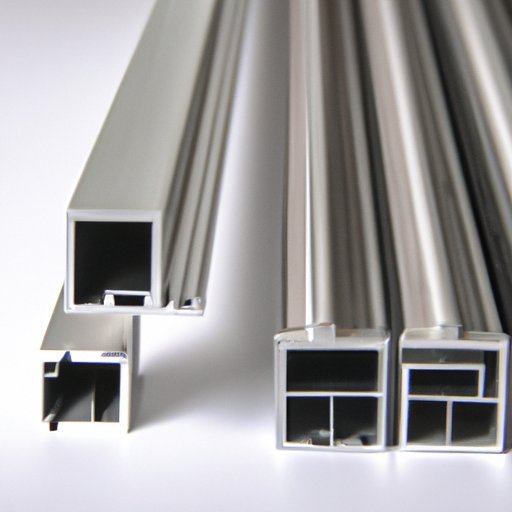

Comprensión de la extrusión de aluminio

Antes de profundizar en las técnicas de unión, es esencial comprender qué La extrusión de aluminio es. El proceso implica forzar la aleación de aluminio calentado a través de un dado para crear un perfil transversal específico. Este método permite la producción de largos longitudes de material con dimensiones y propiedades consistentes. Las extrusiones resultantes se pueden cortar, mecanizar o ensamblar en varias estructuras.

Beneficios de la extrusión de aluminio

Las extrusiones de aluminio ofrecen numerosas ventajas, que incluyen:

- Ligero: el aluminio es significativamente más ligero que el acero, lo que lo hace ideal para aplicaciones donde la reducción de peso es crucial.

- Resistencia a la corrosión: el aluminio forma naturalmente una capa de óxido protectora, mejorando su durabilidad en varios entornos.

- Versatilidad: el proceso de extrusión puede crear una amplia gama de formas, lo que permite diseños innovadores.

- Centectividad: las extrusiones de aluminio se pueden producir en grandes cantidades, reduciendo los costos de fabricación.

Técnicas de unión para extrusiones de aluminio

La integridad estructural de las extrusiones de aluminio está determinada en gran medida por las técnicas de unión utilizadas para conectar diferentes componentes. Estos son algunos de los métodos más comunes:

Fijación mecánica

La fijación mecánica implica el uso de pernos, tornillos o remaches para unir extrusiones de aluminio. Este método es sencillo y permite un fácil desmontaje, lo que lo hace adecuado para aplicaciones donde se requieren mantenimiento o modificaciones.

Impacto en la integridad estructural: los sujetadores mecánicos pueden proporcionar fuertes conexiones, pero su efectividad depende de la instalación adecuada y la calidad de los sujetadores utilizados. Con el tiempo, las vibraciones y las cargas pueden conducir al aflojamiento, lo que puede comprometer la integridad estructural. Para mitigar esto, es esencial utilizar mecanismos de bloqueo o adhesivos de bloqueo de hilos para mantener la resistencia de las articulaciones.

Soldadura

La soldadura es un proceso que implica derretir los materiales base y agregar un material de relleno para crear un enlace fuerte. Las técnicas de soldadura comunes para el aluminio incluyen soldadura TIG (gas inerte de tungsteno) y MIG (gas inerte metálico).

Impacto en la integridad estructural: la soldadura puede crear articulaciones muy fuertes, pero requiere mano de obra calificada y equipos adecuados. El calor generado durante la soldadura puede alterar las propiedades del aluminio, lo que puede conducir a deformación o debilitamiento del material si no se maneja correctamente. Además, la presencia de impurezas o material de relleno inadecuado puede conducir a defectos en la soldadura, comprometiendo la resistencia de la articulación.

Enlace adhesivo

La unión adhesiva implica el uso de adhesivos especializados para unir extrusiones de aluminio. Este método es cada vez más popular debido a su capacidad para distribuir el estrés de manera uniforme en la articulación.

Impacto en la integridad estructural: la unión adhesiva puede proporcionar una excelente resistencia y flexibilidad, pero la efectividad del enlace depende de la preparación de la superficie y el tipo de adhesivo utilizado. El tiempo de curado adecuado también es fundamental para lograr la máxima resistencia. Además, los enlaces adhesivos pueden ser sensibles a factores ambientales como la temperatura y la humedad, lo que puede afectar su rendimiento con el tiempo.

Juntas entrelazadas

Las articulaciones entrelazadas implican el diseño de las extrusiones para que encajen sin sujetadores adicionales. Este método puede incluir características como ranuras o pestañas que se bloquean en su lugar.

Impacto en la integridad estructural: las juntas entrelazadas pueden proporcionar conexiones fuertes sin la necesidad de materiales adicionales. Sin embargo, el diseño debe ser preciso para garantizar un ajuste apretado, y cualquier desalineación puede debilitar la articulación. Este método es particularmente efectivo en aplicaciones donde la estética es importante, ya que puede crear una apariencia limpia y perfecta.

Fascinante

La remachado es un método que implica el uso de pines metálicos (remaches) para unir extrusiones de aluminio. Esta técnica a menudo se usa en aplicaciones donde la soldadura no es factible.

Impacto en la integridad estructural: el remachado puede crear articulaciones fuertes, pero la calidad del remache y el proceso de instalación son cruciales. Los remaches instalados incorrectamente pueden conducir a una falla articular. Además, el material del remache debe ser compatible con el aluminio para evitar la corrosión galvánica, lo que puede debilitar la articulación con el tiempo.

Factores que afectan la integridad estructural

Al considerar el impacto de las técnicas de unión en la integridad estructural, se deben tener en cuenta varios factores:

Propiedades del material

La aleación de aluminio específica utilizada puede influir en la resistencia y la durabilidad de las articulaciones. Las diferentes aleaciones tienen propiedades mecánicas variables, lo que puede afectar la forma en que responden al estrés y la tensión. Por ejemplo, las aleaciones con mayor contenido de magnesio tienden a tener una mejor soldadura, mientras que aquellas con silicio son más adecuadas para la fundición.

Diseño conjunto

El diseño de la articulación en sí juega un papel fundamental en su fuerza. Se deben considerar cuidadosamente factores como el área superficial de contacto, alineación y distribución de carga para garantizar un rendimiento óptimo. Una articulación bien diseñada puede mejorar significativamente la resistencia general del ensamblaje, mientras que una articulación mal diseñada puede conducir a una falla prematura.

Condición ambiental

El rendimiento del aluminio puede verse afectado por factores ambientales como la temperatura, la humedad y la exposición a los productos químicos. Las juntas deben estar diseñadas para resistir las condiciones específicas que encontrarán en su aplicación. Por ejemplo, en entornos marinos, es crucial considerar la resistencia a la corrosión y el potencial de corrosión galvánica al seleccionar métodos de unión.

Condiciones de carga

Comprender los tipos de cargas (estática, dinámica o cíclica) que experimentará la articulación es esencial para seleccionar la técnica de unión adecuada. Los diferentes métodos pueden funcionar mejor en condiciones de carga específicas. Por ejemplo, los sujetadores mecánicos pueden ser más adecuados para aplicaciones con altas cargas dinámicas, mientras que la unión adhesiva puede sobresalir en aplicaciones con cargas estáticas.

Las mejores prácticas para garantizar la integridad estructural

Para maximizar la integridad estructural de las extrusiones de aluminio, considere las siguientes mejores prácticas:

1. Elija el método de unión correcto: evalúe los requisitos específicos de su aplicación y seleccione la técnica de unión que mejor satisfaga esas necesidades. Considere factores como las condiciones de carga, la exposición ambiental y la necesidad de desmontaje.

2. Asegure la preparación adecuada de la superficie: limpie y prepare las superficies antes de unirse para mejorar la adhesión y reducir el riesgo de contaminación. Esto puede implicar eliminar las capas de óxido, la suciedad y la grasa para garantizar un enlace fuerte.

3. Siga las pautas del fabricante: adhiera las recomendaciones proporcionadas por los fabricantes de materiales y adhesivos para garantizar un rendimiento óptimo. Esto incluye los siguientes tiempos de curado, rangos de temperatura y métodos de aplicación.

4. Realice inspecciones regulares: inspeccione regularmente las articulaciones en busca de signos de desgaste, aflojamiento o daño para mantener la integridad estructural con el tiempo. La implementación de un programa de mantenimiento puede ayudar a identificar posibles problemas antes de que conduzcan al fracaso.

5. Personal de trenes: asegúrese de que el personal involucrado en el proceso de ensamblaje esté capacitado adecuadamente en las técnicas de unión elegidas para minimizar los errores. Brindar capacitación y recursos continuos puede ayudar a mantener estándares de alta calidad.

Conclusión

Las técnicas de unión utilizadas en la extrusión de aluminio juegan un papel crucial en la determinación de la integridad estructural del producto final. Al comprender los diversos métodos disponibles y sus impactos, los fabricantes pueden tomar decisiones informadas que mejoren el rendimiento y la durabilidad de sus estructuras. Ya sea a través de la fijación mecánica, la soldadura, la unión adhesiva, las articulaciones entrelazadas o el remachado, cada método tiene sus ventajas y consideraciones. Siguiendo las mejores prácticas y considerando los requisitos específicos de cada aplicación, es posible lograr conexiones fuertes y confiables que tengan la prueba del tiempo.

Preguntas frecuentes

1. ¿Cuál es el mejor método de unión para extrusiones de aluminio?

El mejor método depende de los requisitos de la aplicación, incluidas las condiciones de carga, los factores ambientales y la necesidad de desmontaje. Por ejemplo, la soldadura puede ser ideal para estructuras permanentes, mientras que la fijación mecánica es mejor para las aplicaciones que requieren mantenimiento.

2. ¿Se pueden soldar las extrusiones de aluminio?

Sí, las extrusiones de aluminio se pueden soldar utilizando técnicas como la soldadura TIG y MIG, pero requiere mano de obra calificada para garantizar la calidad. El entrenamiento y el equipo adecuados son esenciales para lograr soldaduras fuertes sin comprometer las propiedades del material.

3. ¿Cómo se compara el enlace adhesivo con la fijación mecánica?

La unión adhesiva puede proporcionar una distribución de tensión más uniforme, mientras que la fijación mecánica permite un desmontaje más fácil. Los adhesivos también pueden reducir el peso del ensamblaje al eliminar la necesidad de sujetadores adicionales.

4. ¿Qué factores se deben considerar al diseñar juntas para extrusiones de aluminio?

Considere las propiedades del material, el diseño articular, las condiciones ambientales y las condiciones de carga para garantizar un rendimiento óptimo. Cada factor puede influir significativamente en la fuerza y la durabilidad de la articulación.

5. ¿Cómo puedo garantizar la longevidad de las juntas de extrusión de aluminio?

Las inspecciones regulares, la preparación adecuada de la superficie y el cumplimiento de las pautas del fabricante pueden ayudar a mantener la integridad de las articulaciones con el tiempo. Implementar una estrategia de mantenimiento proactiva puede prevenir problemas antes de que surjan.