伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

ビュー: 222 著者:Rebecca Publish Time:2024-11-11 Origin: サイト

コンテンツメニュー

>> アルミニウム押出の利点

>> 機械的な固定

>> 溶接

>> 接着結合

>> インターロックジョイント

>> リベット

>> 材料特性

>> 共同設計

>> 環境条件

>> 負荷条件

● 結論

● よくある質問

>> 3.粘着結合は、機械的留め具とどのように比較されますか?

>> 4.アルミニウム押出物のジョイントを設計する際には、どのような要因を考慮する必要がありますか?

>> 5.アルミニウム押出ジョイントの寿命を確保するにはどうすればよいですか?

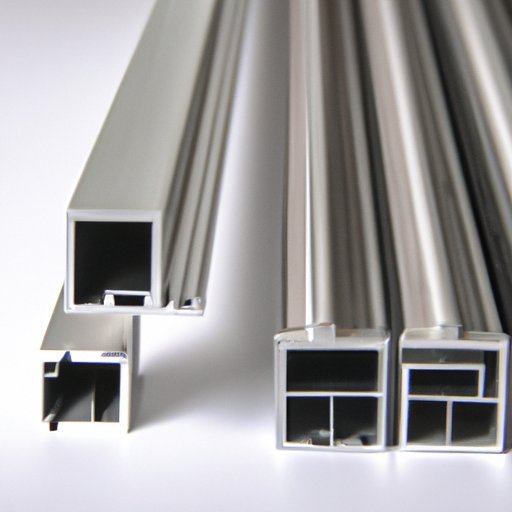

参加技術を掘り下げる前に、何を理解することが不可欠です アルミニウム押出は です。このプロセスでは、特定の断面プロファイルを作成するために、加熱されたアルミニウム合金をダイを通して強制することが含まれます。この方法により、一貫した寸法と特性を持つ長さの材料を生産できます。結果として生じる押出は、さまざまな構造にカット、機械加工、または組み立てられます。

アルミニウムの押出は、次のような多くの利点を提供します。

- 軽量:アルミニウムはスチールよりも大幅に軽量であるため、減量が重要な用途に最適です。

- 腐食抵抗:アルミニウムは自然に保護酸化物層を形成し、さまざまな環境での耐久性を高めます。

- 汎用性:押し出しプロセスは、幅広い形状を作成し、革新的なデザインを可能にします。

- 費用対効果:アルミニウムの押出は大量に生産され、製造コストが削減されます。

アルミニウム押出の構造的完全性は、さまざまなコンポーネントを接続するために使用される結合技術によって大きく決定されます。最も一般的な方法のいくつかは次のとおりです。

機械的な固定には、ボルト、ネジ、またはリベットを使用してアルミニウムの押出を結合することが含まれます。この方法は簡単で、簡単に分解できるようになり、メンテナンスや変更が必要なアプリケーションに適しています。

構造の完全性への影響:機械的ファスナーは強力な接続を提供できますが、その効果は適切な設置と使用されるファスナーの品質に依存します。時間が経つにつれて、振動と荷重は緩みにつながる可能性があり、これが構造の完全性を損なう可能性があります。これを緩和するには、ロックメカニズムを使用したり、接着剤をロックして接合力を維持することが不可欠です。

溶接は、基本材料を溶かし、フィラー材料を追加して強い結合を作成するプロセスです。アルミニウムの一般的な溶接技術には、TIG(タングステン不活性ガス)とMIG(金属不活性ガス)溶接が含まれます。

構造の完全性への影響:溶接は非常に強力な関節を作成する可能性がありますが、熟練した労働力と適切な機器が必要です。溶接中に発生した熱は、アルミニウムの特性を変化させる可能性があり、潜在的に正しく管理されていなければ、材料の反りまたは弱体化につながる可能性があります。さらに、不純物または不適切なフィラー材料の存在は、溶接の欠陥につながり、関節の強度を損なう可能性があります。

接着剤結合には、特殊な接着剤を使用してアルミニウム押出物を結合することが含まれます。この方法は、関節全体にストレスを均等に分配する能力により、ますます人気があります。

構造の完全性への影響:接着剤結合は優れた強度と柔軟性を提供できますが、結合の有効性は表面の調製と使用される接着剤の種類に依存します。最大の強度を達成するには、適切な硬化時間も重要です。さらに、接着結合は、温度や湿度などの環境要因に敏感であり、時間の経過とともにパフォーマンスに影響を与える可能性があります。

連動ジョイントには、追加のファスナーなしで一緒にフィットするように、押出を設計することが含まれます。この方法には、所定の位置にロックする溝やタブなどの機能を含めることができます。

構造の完全性への影響:インターロックジョイントは、追加の材料を必要とせずに強力な接続を提供できます。ただし、緊密なフィット感を確保するには、設計は正確でなければならず、いずれが関節を弱める可能性があります。この方法は、清潔でシームレスな外観を作成できるため、美学が重要なアプリケーションで特に効果的です。

リベットは、金属ピン(リベット)を使用してアルミニウムの押出を結合する方法です。この手法は、溶接が実行不可能なアプリケーションでよく使用されます。

構造の完全性への影響:リベットは強力なジョイントを作成する可能性がありますが、リベットの品質と設置プロセスが重要です。不適切に取り付けられたリベットは、関節の故障につながる可能性があります。さらに、リベットの材料は、ガルバニック腐食を防ぐためにアルミニウムと互換性がなければなりません。これは、時間の経過とともに関節を弱める可能性があります。

結合技術の構造の完全性に対する影響を考慮する場合、いくつかの要因を考慮する必要があります。

使用される特定のアルミニウム合金は、関節の強度と耐久性に影響を与える可能性があります。さまざまな合金にはさまざまな機械的特性があり、ストレスや緊張にどのように反応するかに影響を与える可能性があります。たとえば、マグネシウム含有量が多い合金は溶接性が向上する傾向がありますが、シリコンを使用しているものは鋳造に適しています。

ジョイント自体の設計は、その強さにおいて重要な役割を果たします。最適なパフォーマンスを確保するために、接触、アライメント、負荷分布の表面積などの要因を慎重に考慮する必要があります。適切に設計されたジョイントは、アセンブリの全体的な強度を大幅に向上させることができますが、設計されていないジョイントは早期故障につながる可能性があります。

アルミニウムの性能は、温度、湿度、化学物質への曝露などの環境要因の影響を受ける可能性があります。ジョイントは、アプリケーションで遭遇する特定の条件に耐えるように設計する必要があります。たとえば、海洋環境では、結合方法を選択する際の腐食抵抗とガルバニック腐食の可能性を考慮することが重要です。

ジョイントが体験する負荷(静的、動的、または循環)の種類を理解することは、適切な結合技術を選択するために不可欠です。特定の負荷条件下では、さまざまな方法がパフォーマンスが向上する場合があります。たとえば、機械的ファスナーは、動的負荷が高いアプリケーションにより適している可能性がありますが、粘着性結合は静的負荷のあるアプリケーションで優れている場合があります。

アルミニウム押出の構造的完全性を最大化するには、次のベストプラクティスを検討してください。

1.適切な結合方法を選択します。アプリケーションの特定の要件を評価し、それらのニーズを最もよく満たす最適な参加手法を選択します。負荷条件、環境への曝露、分解の必要性などの要因を考慮してください。

2。適切な表面の調製を確認します:接着を強化し、汚染のリスクを減らすために結合する前に表面をきれいにして準備します。これには、強い結合を確保するために、酸化物層、汚れ、グリースを除去することが含まれます。

3.メーカーのガイドラインに従ってください:材料および接着メーカーが提供する推奨事項を遵守して、最適なパフォーマンスを確保します。これには、次の硬化時間、温度範囲、およびアプリケーション方法が含まれます。

4.定期的な検査を実施する:時間の経過とともに構造の完全性を維持するために、摩耗、緩み、または損傷の兆候について、ジョイントを定期的に検査します。メンテナンススケジュールを実装すると、潜在的な問題が失敗につながる前に潜在的な問題を特定するのに役立ちます。

5。訓練担当者:アセンブリプロセスに関与する人員が、エラーを最小限に抑えるために、選択した参加手法で適切に訓練されていることを確認してください。継続的なトレーニングとリソースを提供することは、高品質の基準を維持するのに役立ちます。

アルミニウム押出で使用される結合技術は、最終製品の構造的完全性を決定する上で重要な役割を果たします。利用可能なさまざまな方法とその影響を理解することにより、メーカーは、構造のパフォーマンスと耐久性を高める情報に基づいた決定を下すことができます。機械的な固定、溶接、接着結合、インターロックジョイント、またはリベットを介して、各方法には利点と考慮事項があります。ベストプラクティスに従い、各アプリケーションの特定の要件を検討することにより、時間のテストに耐える強力で信頼できる接続を達成することができます。

最良の方法は、負荷条件、環境要因、分解の必要性など、アプリケーション要件に依存します。たとえば、溶接は永続的な構造に最適かもしれませんが、機械的な固定はメンテナンスを必要とするアプリケーションに適しています。

はい、アルミニウムの押出は、TIGやMIG溶接などの技術を使用して溶接できますが、品質を確保するには熟練労働が必要です。適切なトレーニングと機器は、材料の特性を損なうことなく強力な溶接を実現するために不可欠です。

接着結合は、より均一なストレス分布を提供できますが、機械的な固定により、分解が容易になります。接着剤は、追加のファスナーの必要性を排除することにより、アセンブリの重量を減らすこともできます。

最適なパフォーマンスを確保するために、材料特性、共同設計、環境条件、負荷条件を検討してください。各要因は、ジョイントの強度と耐久性に大きく影響します。

定期的な検査、適切な表面の準備、および製造業者のガイドラインへの順守は、時間の経過とともに共同の完全性を維持するのに役立ちます。積極的なメンテナンス戦略を実装すると、問題が発生する前に問題を防ぐことができます。