İçerik Menüsü

● Alüminyum ekstrüzyonu anlamak

>> Alüminyum ekstrüzyonun faydaları

● Alüminyum ekstrüzyonlar için birleştirme teknikleri

>> Mekanik sabitleme

>> Kaynak

>> Yapışkan bağ

>> Birbirine geçen derzler

>> Perçinleme

● Yapısal bütünlüğü etkileyen faktörler

>> Malzeme Özellikleri

>> Ortak tasarım

>> Çevre koşulları

>> Yük koşulları

● Yapısal bütünlüğü sağlamak için en iyi uygulamalar

● Çözüm

● Sık sorulan sorular

>> 1. Alüminyum ekstrüzyonlar için en iyi birleştirme yöntemi nedir?

>> 2. Alüminyum ekstrüzyonlar kaynaklanabilir mi?

>> 3. Yapışkan bağlanma mekanik sabitleme ile nasıl karşılaştırılır?

>> 4. Alüminyum ekstrüzyonlar için eklemler tasarlarken hangi faktörler dikkate alınmalıdır?

>> 5. Alüminyum ekstrüzyon eklemlerinin uzun ömürlülüğünü nasıl sağlayabilirim?

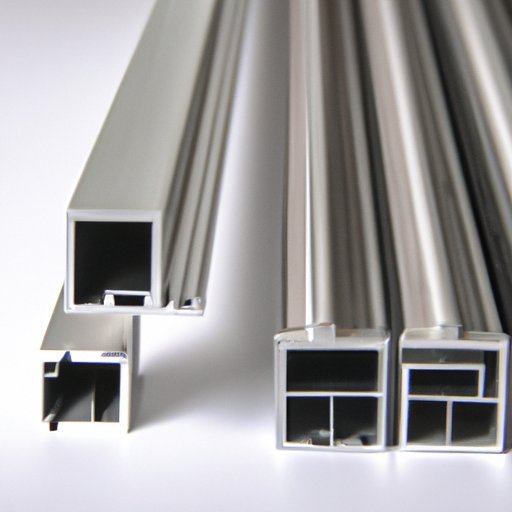

Alüminyum ekstrüzyonu anlamak

Birleştirme tekniklerine girmeden önce, Alüminyum ekstrüzyon . İşlem, ısıtmalı alüminyum alaşımını belirli bir kesit profili oluşturmak için bir kalıptan zorlamayı içerir. Bu yöntem, tutarlı boyutlar ve özelliklere sahip uzun uzunluklarda malzeme üretimine izin verir. Elde edilen ekstrüzyonlar kesilebilir, işlenebilir veya çeşitli yapılara monte edilebilir.

Alüminyum ekstrüzyonun faydaları

Alüminyum ekstrüzyonlar, aşağıdakiler dahil olmak üzere çok sayıda avantaj sunar:

- Hafif: Alüminyum çelikten önemli ölçüde daha hafiftir, bu da kilo azaltma önemli olduğu uygulamalar için idealdir.

- Korozyon direnci: Alüminyum doğal olarak, çeşitli ortamlarda dayanıklılığını artıran koruyucu bir oksit tabakası oluşturur.

- Çok yönlülük: Ekstrüzyon işlemi, yenilikçi tasarımlara izin veren çok çeşitli şekiller oluşturabilir.

- Maliyet etkinliği: Alüminyum ekstrüzyonlar büyük miktarlarda üretilebilir ve üretim maliyetlerini azaltır.

Alüminyum ekstrüzyonlar için birleştirme teknikleri

Alüminyum ekstrüzyonların yapısal bütünlüğü büyük ölçüde farklı bileşenleri bağlamak için kullanılan birleştirme teknikleri ile belirlenir. İşte en yaygın yöntemlerden bazıları:

Mekanik sabitleme

Mekanik sabitleme, alüminyum ekstrüzyonlara katılmak için cıvataların, vidaların veya perçinlerin kullanılmasını içerir. Bu yöntem basittir ve kolay sökülmeye izin verir, bu da bakım veya modifikasyonların gerekli olabileceği uygulamalar için uygun hale getirir.

Yapısal bütünlük üzerindeki etkisi: Mekanik bağlantı elemanları güçlü bağlantılar sağlayabilir, ancak bunların etkinliği uygun kuruluma ve kullanılan bağlantı elemanlarının kalitesine bağlıdır. Zamanla, titreşimler ve yükler, yapısal bütünlüğü tehlikeye atabilecek gevşemeye yol açabilir. Bunu azaltmak için, eklem mukavemetini korumak için kilitleme mekanizmaları veya iplik kilitleme yapıştırıcıları kullanmak önemlidir.

Kaynak

Kaynak, temel malzemelerin eritilmesini ve güçlü bir bağ oluşturmak için bir dolgu malzemesi eklemeyi içeren bir işlemdir. Alüminyum için yaygın kaynak teknikleri arasında TIG (Tungsten inert gaz) ve MIG (metal inert gaz) kaynağı bulunur.

Yapısal bütünlük üzerindeki etkisi: Kaynak çok güçlü eklemler yaratabilir, ancak yetenekli emek ve uygun ekipman gerektirir. Kaynak sırasında üretilen ısı, alüminyumun özelliklerini değiştirebilir ve potansiyel olarak doğru yönetilmezse malzemenin çözülmesine veya zayıflamasına yol açar. Ek olarak, safsızlıkların veya uygunsuz dolgu malzemesinin varlığı, eklemin gücünü tehlikeye atarak kaynaktaki kusurlara yol açabilir.

Yapışkan bağ

Yapışkan bağlanma, alüminyum ekstrüzyonları birleştirmek için özel yapıştırıcıların kullanılmasını içerir. Bu yöntem, stresi eklem boyunca eşit olarak dağıtma yeteneği nedeniyle giderek daha popülerdir.

Yapısal bütünlük üzerindeki etkisi: Yapışkan bağlanma mükemmel güç ve esneklik sağlayabilir, ancak bağın etkinliği yüzey hazırlanmasına ve kullanılan yapıştırıcıya bağlıdır. Maksimum mukavemet elde etmek için uygun kürleme süresi de kritiktir. Ek olarak, yapışkan bağlar, zaman içinde performanslarını etkileyebilecek sıcaklık ve nem gibi çevresel faktörlere duyarlı olabilir.

Birbirine geçen derzler

Birleştirme eklemleri, ek bağlantı elemanları olmadan birbirine sığacak şekilde ekstrüzyonların tasarlanmasını içerir. Bu yöntem oluklar veya yerine kilitlenen sekmeler gibi özellikleri içerebilir.

Yapısal bütünlük üzerindeki etkisi: Kilişkili eklemler, ek malzemelere ihtiyaç duymadan güçlü bağlantılar sağlayabilir. Bununla birlikte, sıkı bir uyum sağlamak için tasarım kesin olmalıdır ve herhangi bir yanlış hizalama eklemi zayıflatabilir. Bu yöntem özellikle estetiğin önemli olduğu uygulamalarda etkilidir, çünkü temiz ve kesintisiz bir görünüm yaratabilir.

Perçinleme

Perçinleme, alüminyum ekstrüzyonlara katılmak için metal pimlerin (perçin) kullanılmasını içeren bir yöntemdir. Bu teknik genellikle kaynağın mümkün olmadığı uygulamalarda kullanılır.

Yapısal bütünlük üzerindeki etki: Perçinleme güçlü eklemler yaratabilir, ancak perçin kalitesi ve kurulum işlemi çok önemlidir. Yanlış monte edilmiş perçinler eklem başarısızlığına yol açabilir. Ek olarak, perçin malzemesi, eklemi zamanla zayıflatabilen galvanik korozyonu önlemek için alüminyumla uyumlu olmalıdır.

Yapısal bütünlüğü etkileyen faktörler

Birleştirme tekniklerinin yapısal bütünlük üzerindeki etkisi göz önüne alındığında, çeşitli faktörler dikkate alınmalıdır:

Malzeme Özellikleri

Kullanılan spesifik alüminyum alaşımı, eklemlerin mukavemetini ve dayanıklılığını etkileyebilir. Farklı alaşımlar, stres ve zorlamaya nasıl tepki verdiklerini etkileyebilecek değişen mekanik özelliklere sahiptir. Örneğin, daha yüksek magnezyum içeriğine sahip alaşımlar daha iyi kaynak kabiliyetine sahip olma eğilimindeyken, silikonlu olanlar döküm için daha uygundur.

Ortak tasarım

Eklemin tasarımı, gücünde kritik bir rol oynar. Optimum performansı sağlamak için temas, hizalama ve yük dağılımının yüzey alanı gibi faktörler dikkatle dikkate alınmalıdır. İyi tasarlanmış bir eklem, montajın genel gücünü önemli ölçüde artırabilirken, kötü tasarlanmış bir eklem erken başarısızlığa yol açabilir.

Çevre koşulları

Alüminyumun performansı sıcaklık, nem ve kimyasallara maruz kalma gibi çevresel faktörlerden etkilenebilir. Eklemler, uygulamalarında karşılaşacakları belirli koşullara dayanacak şekilde tasarlanmalıdır. Örneğin, deniz ortamlarında, birleştirme yöntemlerini seçerken korozyon direncini ve galvanik korozyon potansiyelini dikkate almak çok önemlidir.

Yük koşulları

Eklemin deneyimleyeceği yük türlerini (statik, dinamik veya döngüsel) anlamak, uygun birleştirme tekniğini seçmek için gereklidir. Farklı yöntemler belirli yük koşullarında daha iyi performans gösterebilir. Örneğin, mekanik bağlantı elemanları yüksek dinamik yüklere sahip uygulamalar için daha uygun olabilirken, yapışkan bağlama statik yüklerle uygulamalarda mükemmel olabilir.

Yapısal bütünlüğü sağlamak için en iyi uygulamalar

Alüminyum ekstrüzyonların yapısal bütünlüğünü en üst düzeye çıkarmak için aşağıdaki en iyi uygulamaları düşünün:

1. Doğru birleştirme yöntemini seçin: Uygulamanızın özel gereksinimlerini değerlendirin ve bu ihtiyaçları en iyi karşılayan birleştirme tekniğini seçin. Yük koşulları, çevre maruziyeti ve sökme ihtiyacı gibi faktörleri göz önünde bulundurun.

2. Uygun yüzey hazırlığını sağlayın: Yapışmayı arttırmak ve kontaminasyon riskini azaltmak için katılmadan önce yüzeyleri temizleyin ve hazırlayın. Bu, güçlü bir bağ sağlamak için oksit tabakalarının, kir ve yağın çıkarılmasını içerebilir.

3. Üretici yönergelerini takip edin: optimum performansı sağlamak için malzeme ve yapışkan üreticileri tarafından sağlanan önerilere uyun. Bu, aşağıdaki sertleştirme sürelerini, sıcaklık aralıklarını ve uygulama yöntemlerini içerir.

4. Düzenli denetimler yapın: Eklemleri, zaman içinde yapısal bütünlüğü korumak için aşınma, gevşeme veya hasar belirtileri açısından düzenli olarak inceleyin. Bir bakım programı uygulamak, olası sorunların başarısızlığa yol açmadan önce belirlenmesine yardımcı olabilir.

5. Tren Personeli: Montaj sürecine dahil olan personelin, hataları en aza indirmek için seçilen birleştirme tekniklerinde yeterince eğitildiğinden emin olun. Sürekli eğitim ve kaynak sağlamak, yüksek kaliteli standartların korunmasına yardımcı olabilir.

Çözüm

Alüminyum ekstrüzyonda kullanılan birleştirme teknikleri, nihai ürünün yapısal bütünlüğünün belirlenmesinde önemli bir rol oynar. Mevcut çeşitli yöntemleri ve etkilerini anlayarak, üreticiler yapılarının performansını ve dayanıklılığını artıran bilinçli kararlar verebilirler. Mekanik sabitleme, kaynak, yapışkan bağ, birbirine kenetlenen derzler veya perçinleme yoluyla, her yöntemin avantajları ve düşünceleri vardır. En iyi uygulamaları izleyerek ve her uygulamanın özel gereksinimlerini göz önünde bulundurarak, zaman testine dayanan güçlü ve güvenilir bağlantılar elde etmek mümkündür.

Sık sorulan sorular

1. Alüminyum ekstrüzyonlar için en iyi birleştirme yöntemi nedir?

En iyi yöntem, yük koşulları, çevresel faktörler ve sökme ihtiyacı dahil olmak üzere uygulama gereksinimlerine bağlıdır. Örneğin, kaynak kalıcı yapılar için ideal olabilirken, mekanik sabitleme bakım gerektiren uygulamalar için daha iyidir.

2. Alüminyum ekstrüzyonlar kaynaklanabilir mi?

Evet, alüminyum ekstrüzyonlar TIG ve MIG kaynağı gibi teknikler kullanılarak kaynaklanabilir, ancak kaliteyi sağlamak için yetenekli emek gerektirir. Malzemenin özelliklerinden ödün vermeden güçlü kaynaklar elde etmek için uygun eğitim ve ekipman gereklidir.

3. Yapışkan bağlanma mekanik sabitleme ile nasıl karşılaştırılır?

Yapışkan bağlanma daha düzgün bir stres dağılımı sağlayabilirken, mekanik sabitleme daha kolay sökülmeye izin verir. Yapıştırıcılar ayrıca ek bağlantı elemanlarına olan ihtiyacı ortadan kaldırarak montajın ağırlığını azaltabilir.

4. Alüminyum ekstrüzyonlar için eklemler tasarlarken hangi faktörler dikkate alınmalıdır?

Optimum performansı sağlamak için malzeme özelliklerini, eklem tasarımını, çevre koşullarını ve yük koşullarını göz önünde bulundurun. Her faktör eklemin gücünü ve dayanıklılığını önemli ölçüde etkileyebilir.

5. Alüminyum ekstrüzyon eklemlerinin uzun ömürlülüğünü nasıl sağlayabilirim?

Düzenli denetimler, uygun yüzey hazırlığı ve üretici kılavuzlarına bağlılık, zaman içinde eklem bütünlüğünün korunmasına yardımcı olabilir. Proaktif bir bakım stratejisinin uygulanması, sorunları ortaya çıkmadan önce önleyebilir.