İçerik Menüsü

● Pirinç ekstrüzyonunu anlamak

● Pirinç ekstrüzyon işlemi

● Üretim kapasitesini etkileyen faktörler

● Maksimum üretim oranları

● Pirinç ekstrüzyonunda teknolojik gelişmeler

● Pirinç ekstrüzyon uygulamaları

● Çözüm

● SSS

>> 1. Pirinç ekstrüzyon nedir?

>> 2. Hangi faktörler pirinç ekstrüzyon üretim kapasitesini etkiler?

>> 3. Pirinç ne kadar hızlı ekstrüde edilebilir?

>> 4. Hangi uygulamalar ekstrüde pirinç kullanır?

>> 5. Teknolojik gelişmeler pirinç ekstrüzyonunu nasıl etkiler?

● Alıntılar:

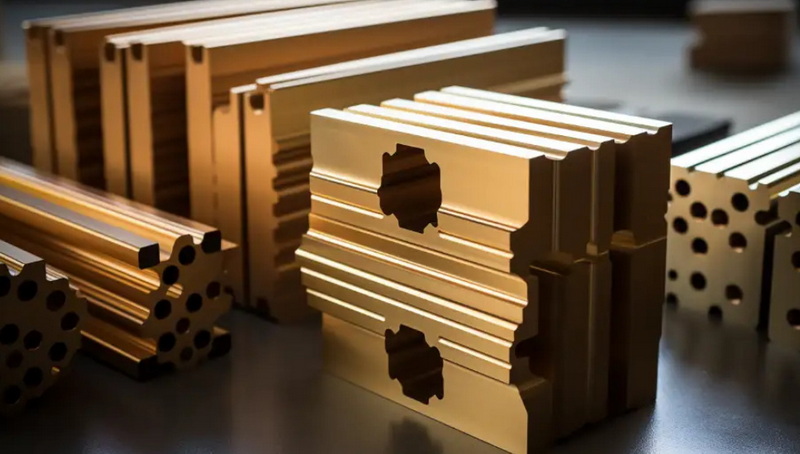

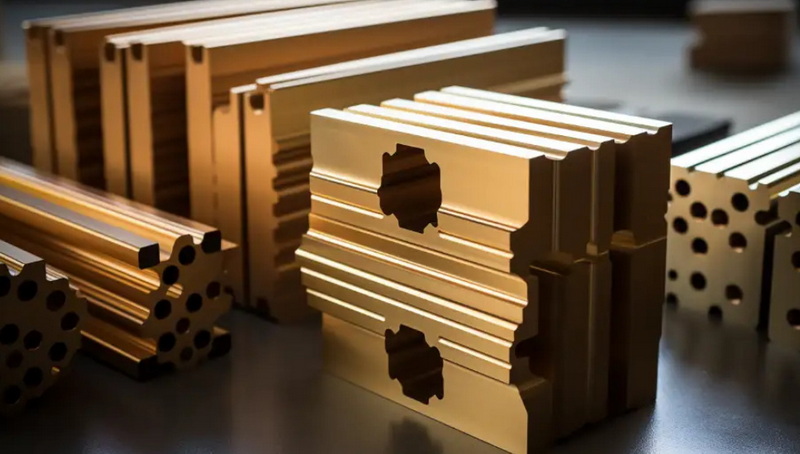

Pirinç Ekstrüzyon, pirinçleri çeşitli şekillere ve formlara dönüştüren ve çok sayıda endüstriye hitap eden hayati bir üretim sürecidir. Pirinç ekstrüzyon için maksimum üretim kapasitesini anlamak sadece üreticilerin operasyonlarını optimize etmesine yardımcı olmakla kalmaz, aynı zamanda piyasa taleplerini verimli bir şekilde karşılayabilmelerini sağlar. Bu makalede, süreçleri, makineleri ve üretim kapasitesini etkileyen faktörler de dahil olmak üzere pirinç ekstrüzyonun karışıklıklarını araştıracağız.

Pirinç ekstrüzyonunu anlamak

Pirinç ekstrüzyonu, istenen şekilleri oluşturmak için ısıtmalı pirinç kütüklerinin kalıptan itilmesini içerir. Bu işlem, diğerlerinin yanı sıra elektrik konektörlerinde, sıhhi tesisat armatürlerinde ve otomotiv parçalarında kullanılan bileşenlerin üretilmesi için gereklidir. Pirinç ekstrüzyonunun etkinliği ve etkinliği, kullanılan makinelerin tipi, alaşım bileşimi ve kullanılan operasyonel teknikler dahil olmak üzere çeşitli faktörlere bağlıdır.

Pirinç ekstrüzyon işlemi

Pirinç ekstrüzyon işlemi birkaç önemli aşamaya ayrılabilir:

1. Kütük Hazırlık: Pirinç kütükler boyuta kesilir ve dövülebilirliklerini arttırmak için belirli bir sıcaklığa ısıtılır.

2. Ekstrüzyon: Isıtılmış kütükler, istenen şekli oluşturmak için bir kalıptan itildikleri bir ekstrüzyon presine yerleştirilir.

3. Soğutma ve düzleştirme: Ekstrüzyondan sonra, profiller boyutsal özellikleri karşıladıklarından emin olmak için soğutulur ve düzeltilir.

4. Sonlandırma Tedavileri: Bu, ekstrüde edilmiş pirinçin mekanik özelliklerini geliştirmek için yüzey kaplama ve ısı işlemlerini içerir.

Üretim kapasitesini etkileyen faktörler

Birkaç faktör pirinç ekstrüzyon için maksimum üretim kapasitesini etkiler:

- Ekstrüzyon tipi: Farklı preslerin değişen kapasiteleri vardır. Örneğin, modern hidrolik presler, mekanik preslere kıyasla daha yüksek verim elde edebilir.

- Kuyruk büyüklüğü ve ağırlığı: Kütüklerin boyutu ve ağırlığı, belirli bir zaman diliminde ne kadar malzemenin işlenebileceğini doğrudan etkiler. Daha büyük kütüklerin ısınması ve ekstrüde edilmesi daha uzun sürebilir.

- Ekstrüzyon hızı: Die ile kütüklerin ekstrüde edilme hızı, genel üretim oranlarının belirlenmesinde önemli bir rol oynar.

- Die tasarımı: Verimli kalıp tasarımları malzeme atıklarını en aza indirebilir ve ekstrüde ürünlerin kalitesini artırabilir, böylece üretim verimliliğini artırabilir.

Maksimum üretim oranları

Pirinç ekstrüzyon için maksimum üretim kapasitesi, kullanılan makinelere ve işlemlere bağlı olarak önemli ölçüde değişir. Örneğin:

- Bazı gelişmiş ekstrüzyon hatları, optimal koşullar altında pirinç için karşılaştırılabilir olan bakır işleme için saatte 4.000 kg'a kadar üretim oranlarına ulaşabilir [7].

- Wieland Chase gibi şirketler, üretim esnekliğini artıran büyük ölçekli projeler uyguladılar ve 790 pound ila 1800 pound ağırlığında kütükler verimli bir şekilde ekstrüde etmelerini sağladı [10].

Pirinç ekstrüzyonunda teknolojik gelişmeler

Teknolojideki son gelişmeler, pirinç ekstrüzyonun üretim kapasitesini önemli ölçüde geliştirdi:

- Otomatik Sistemler: İşleme ve işlemedeki otomasyon, döngü sürelerini azalttı ve çıkış oranlarını artırdı.

- Enerji tasarruflu fırınlar: Yüksek gaz verimliliğine sahip modern fırınlar, enerji tüketimini azaltırken optimal ısıtma koşullarını koruyabilir [1].

- Gelişmiş kalıp malzemeleri: DIES için Syalon gibi malzemelerin kullanımı, ekstrüzyon işlemi sırasında kusurları azaltarak hizmet ömrünü ve iyileştirilmiş ürün kalitesini genişletmiştir [4].

Pirinç ekstrüzyon uygulamaları

Çok yönlülükleri nedeniyle pirinç ekstrüzyonlar çeşitli sektörlerde kullanılır:

- Elektrik Bileşenleri: Mükemmel iletkenlikleri nedeniyle konektörlerde, anahtarlarda ve devre kesicilerde kullanılır.

- Sıhhi tesisat armatürleri: Korozyon dirençleri nedeniyle sıklıkla musluklarda ve vanalarda bulunur.

- Otomotiv Parçaları: Güç ve dayanıklılık gerektiren çeşitli bileşenlerde kullanılır.

Çözüm

Sonuç olarak, pirinç ekstrüzyon için maksimum üretim kapasitesini anlamak, pazar taleplerini etkili bir şekilde karşılamayı amaçlayan üreticiler için gereklidir. Gelişmiş teknolojilerden yararlanarak ve operasyonel süreçleri optimize ederek, şirketler yüksek kaliteli standartları korurken çıktılarını önemli ölçüde artırabilir. Endüstriler gelişmeye devam ettikçe, pirinç ekstrüzyonunu çevreleyen yöntemler ve teknolojiler de olacaktır.

SSS

1. Pirinç ekstrüzyon nedir?

Pirinç ekstrüzyonu, çeşitli uygulamalarda kullanılan belirli şekiller oluşturmak için ısıtmalı pirinç kütüklerin bir kalıptan itildiği bir üretim işlemidir.

2. Hangi faktörler pirinç ekstrüzyon üretim kapasitesini etkiler?

Anahtar faktörler arasında kullanılan ekstrüzyon pres tipi, kütük boyutu ve ağırlığı, ekstrüzyon hızı ve kalıp tasarımı yer alır.

3. Pirinç ne kadar hızlı ekstrüde edilebilir?

Modern pirinç ekstrüzyon hatları, optimum koşullar altında saatte 4.000 kg'a kadar üretim oranlarına ulaşabilir.

4. Hangi uygulamalar ekstrüde pirinç kullanır?

Ekstrüde pirinç, elektrik bileşenleri, sıhhi tesisat armatürleri, otomotiv parçaları ve mimari uygulamalarda yaygın olarak kullanılır.

5. Teknolojik gelişmeler pirinç ekstrüzyonunu nasıl etkiler?

Teknolojik gelişmeler, süreçleri otomatikleştirerek, kalıp malzemelerini geliştirerek ve enerji tasarruflu makineler kullanarak verimliliği artırır.

Alıntılar:

[1] https://www.lightmetalage.com/news/industry-news/extrusion/new-england-extrudender-expands/

[2] https://www.elecmat.com/copper-extrusions/

[3] https://www.youtube.com/watch?v=cgboe_-hmig

[4] https://www.syalons.com/2019/01/30/syalon-101-extrusion-dies-copper-brass-nimonic-alloys/

[5] https://shengenfab.com/brass-extrusion/

[6] https://www.youtube.com/watch?v=p5dgnp_agac

[7] https://holtoncrest.com/extruse-machines/

[8] https://www.istockphoto.com/de/botwall

[9] https://www.youtube.com/watch?v=a8ynl3cqjyy

[10] https://wieland-chase.com/brass-rod-manufaturing-extrusion/