ترك رسالة

وجهات النظر: 222 المؤلف: ريبيكا النشر الوقت: 2025-01-04 الأصل: موقع

قائمة المحتوى

● العوامل التي تؤثر على القدرة الإنتاجية

● التقدم التكنولوجي في البثق النحاسي

● خاتمة

>> 2. ما هي العوامل التي تؤثر على قدرة إنتاج النحاس النحاسي؟

>> 4. ما هي التطبيقات التي تستخدم النحاس المبثوق؟

>> 5. كيف تؤثر التطورات التكنولوجية على بثق النحاس؟

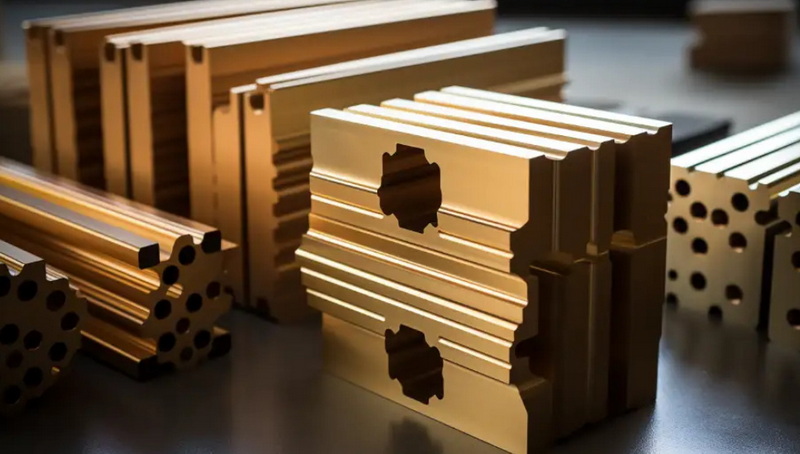

النحاس البثق هو عملية تصنيع حيوية تحول النحاس إلى أشكال وأشكال مختلفة ، تلبي العديد من الصناعات. لا يساعد فهم الحد الأقصى للمواصفات الإنتاجية لبثق النحاس المصنعين على تحسين عملياتهم ولكن يضمن أيضًا أن يتمكنوا من تلبية متطلبات السوق بكفاءة. في هذه المقالة ، سوف نستكشف تعقيدات البثق النحاسي ، بما في ذلك عملياتها وآلاتها وعواملها التي تؤثر على القدرة الإنتاجية.

ينطوي البثق النحاسي على دفع ملاذات نحاسية ساخنة من خلال الموت لإنشاء الأشكال المطلوبة. هذه العملية ضرورية لإنتاج المكونات المستخدمة في الموصلات الكهربائية ، وتركيبات السباكة ، وأجزاء السيارات ، من بين أمور أخرى. تعتمد كفاءة وفعالية البثق النحاسي على عدة عوامل ، بما في ذلك نوع الآلات المستخدمة ، وتكوين السبائك ، والتقنيات التشغيلية المستخدمة.

يمكن تقسيم عملية البثق النحاسية إلى عدة مراحل رئيسية:

1. إعداد البليت: يتم قطع الحجم النحاسي إلى الحجم وتسخينه إلى درجة حرارة محددة لتعزيز قابلية التخلي عنها.

2. البثق: يتم وضع المليارات الساخنة في مكبس البثق حيث يتم دفعها من خلال الموت لتشكيل الشكل المطلوب.

3. التبريد والاستقامة: بعد البثق ، يتم تبريد الملفات الشخصية وتوقيفها لضمان تلبية مواصفات الأبعاد.

4. علاجات التشطيب: وهذا يشمل التشطيب السطحي والعلاجات الحرارية لتعزيز الخواص الميكانيكية للنحاس القريث.

هناك عدة عوامل تؤثر على الحد الأقصى من القدرة الإنتاجية لبثق النحاس:

- نوع البثق الصحافة: المطابع المختلفة لها قدرات مختلفة. على سبيل المثال ، يمكن للمطابع الهيدروليكية الحديثة تحقيق إنتاجية أعلى مقارنةً بالضغط الميكانيكي.

- حجم البليت ووزنه: يؤثر حجم ووزن البليتات بشكل مباشر على مقدار المواد التي يمكن معالجتها في إطار زمني معين. قد تستغرق المليارات الكبيرة وقتًا أطول للتسخين والبثق.

- سرعة البثق: تلعب السرعة التي يتم بها بثق المخللات من خلال Die دورًا حاسمًا في تحديد معدلات الإنتاج الإجمالية.

- تصميم يموت: يمكن أن تقلل تصميمات الموت الفعالة من نفايات المواد وتعزيز جودة المنتجات المقدمة ، وبالتالي تحسين كفاءة الإنتاج.

تختلف القدرة الإنتاجية القصوى لبثق النحاس بشكل كبير اعتمادًا على الآلات والعمليات المستخدمة. على سبيل المثال:

- يمكن أن تحقق بعض خطوط البثق المتقدمة معدلات إنتاج تصل إلى 4000 كجم في الساعة لمعالجة النحاس ، والتي يمكن مقارنتها للنحاس في ظل الظروف المثلى [7].

- قامت شركات مثل Wieland Chase بتنفيذ مشاريع واسعة النطاق تعزز مرونة الإنتاج ، مما يسمح لها ببثق بين 790 جنيهًا إلى 1800 رطل بكفاءة [10].

لقد أدت التطورات الحديثة في التكنولوجيا إلى تحسين القدرة الإنتاجية لتقلب النحاس:

- الأنظمة الآلية: أتمتة في المناولة والمعالجة قد قللت من أوقات الدورة وزيادة معدلات الإخراج.

- الأفران الموفرة للطاقة: يمكن للأفران الحديثة ذات الكفاءة العالية للغاز الحفاظ على ظروف التدفئة المثلى مع تقليل استهلاك الطاقة [1].

- مواد الموت المتقدمة: لقد مدد استخدام مواد مثل Syalon for Dies عمر خدمتها وتحسين جودة المنتج عن طريق تقليل العيوب أثناء عملية البثق [4].

يتم استخدام عمليات النحاس النحاسية عبر مختلف القطاعات بسبب براعة:

- المكونات الكهربائية: تستخدم في الموصلات والمفاتيح وقواطع الدوائر بسبب الموصلية الممتازة.

- تجهيزات السباكة: عادة ما تكون موجودة في الحنفيات والصمامات بسبب مقاومة التآكل.

- أجزاء السيارات: تستخدم في مكونات مختلفة تتطلب القوة والمتانة.

في الختام ، يعد فهم الحد الأقصى للمواصفات الإنتاجية لبثق النحاس أمرًا ضروريًا للمصنعين الذين يهدفون إلى تلبية متطلبات السوق بفعالية. من خلال الاستفادة من التقنيات المتقدمة وتحسين العمليات التشغيلية ، يمكن للشركات تعزيز إنتاجها بشكل كبير مع الحفاظ على معايير عالية الجودة. مع استمرار التطور الصناعي ، ستفعل الأساليب والتقنيات المحيطة ببثق النحاس.

البثق النحاسي هو عملية تصنيع حيث يتم دفع المليارات النحاسية الساخنة من خلال الموت لإنشاء أشكال محددة تستخدم في تطبيقات مختلفة.

تشمل العوامل الرئيسية نوع الصحافة البثق المستخدمة وحجم البليت ووزنه وسرعة البثق وتصميم الموت.

يمكن أن تحقق خطوط البثق النحاسية الحديثة معدلات الإنتاج تصل إلى 4000 كجم في الساعة في ظل الظروف المثلى.

يستخدم النحاس المبثوق بشكل شائع في المكونات الكهربائية ، وتركيبات السباكة ، وأجزاء السيارات ، والتطبيقات المعمارية.

تعمل التطورات التكنولوجية على تحسين الكفاءة عن طريق أتمتة العمليات ، وتعزيز مواد الموت ، واستخدام الآلات الموفرة للطاقة.

[1] https://www.lightmetalage.com/news/industry-news/extrusion/new-england-extruder-expands/

[2] https://www.elecmat.com/copper-extrusions/

[3] https://www.youtube.com/watch؟v=cgboe_-hmig

[4]

[5] https://shengenfab.com/brass-extrusion/

[6] https://www.youtube.com/watch؟v=P5DGNP_AGAC

[7] https://holtoncrest.com/extrusion-machines/

[8] https://www.istockphoto.com/de/bot-wall؟returnurl=٪2FDE٪2Fphotos٪2Fextrusion-process

[9] https://www.youtube.com/watch؟v=A8ynl3cqjyy

[10]