İçerik Menüsü

● Alüminyum ekstrüzyona giriş

● Alüminyum ekstrüzyon sürecini anlamak

● Alüminyum ekstrüzyonların gücü

● Alüminyum ekstrüzyonların uygulamaları

● Alüminyum ekstrüzyonun avantajları

● Zorluklar ve düşünceler

● Alüminyum ekstrüzyonda gelecekteki eğilimler

● Çözüm

● Sık sorulan sorular

>> S1: Ekstrüzyon için en güçlü alüminyum alaşımı nedir?

>> S2: Ekstrüzyon işlemi alüminyumun gücünü nasıl etkiler?

>> S3: Alüminyum ekstrüzyonlar çelik kadar güçlü olabilir mi?

>> S4: Alüminyum ekstrüzyonlar ne kadar sürer?

>> S5: Alüminyum ekstrüzyon yoluyla oluşturulabilecek şekillerde herhangi bir sınırlama var mı?

Alüminyum ekstrüzyona giriş

Alüminyum ekstrüzyon, inşaat ve otomotivden havacılık ve tüketim mallarına kadar çok sayıda endüstride devrim yaratan dönüştürücü bir üretim sürecidir. Bu çok yönlü teknik, mükemmel bir mukavemet, hafif özellikler ve tasarım esnekliği karışımı sunan tutarlı kesitlerle karmaşık şekillerin oluşturulmasına izin verir. Bu kapsamlı kılavuzda, alüminyum ekstrüzyonun karışıklıklarını, mukavemet özelliklerini, üretim sürecini ve geniş kapsamlı uygulamalarını keşfedeceğiz.

Alüminyum ekstrüzyon sürecini anlamak

Alüminyum ekstrüzyon işlemi, ham alüminumu sofistike profillere dönüştürmek için ısı, basınç ve hassasiyeti birleştiren modern mühendislik harikasıdır. Bu işlemi adım adım parçalayalım:

1. Kütük Hazırlık: İşlem, alüminyum alaşımın katı silindirik bir bloğu olan alüminyum kütük ile başlar. Ekstrüde edilmiş ürünün son özelliklerini belirlediği için alaşım seçimi çok önemlidir.

2. Ön ısıtma: Kütük, 427 ° C ila 496 ° C (800 ° F ila 925 ° F arasında değişen sıcaklıklara ısıtılır. Bu, alüminumu yumuşatır, ekstrüzyon için yeterince dövülebilir.

3. Yağlama: Sürtünmeyi azaltmak ve pürüzsüz ekstrüzyon sağlamak için kalıp ve diğer takım bileşenleri yağlanır.

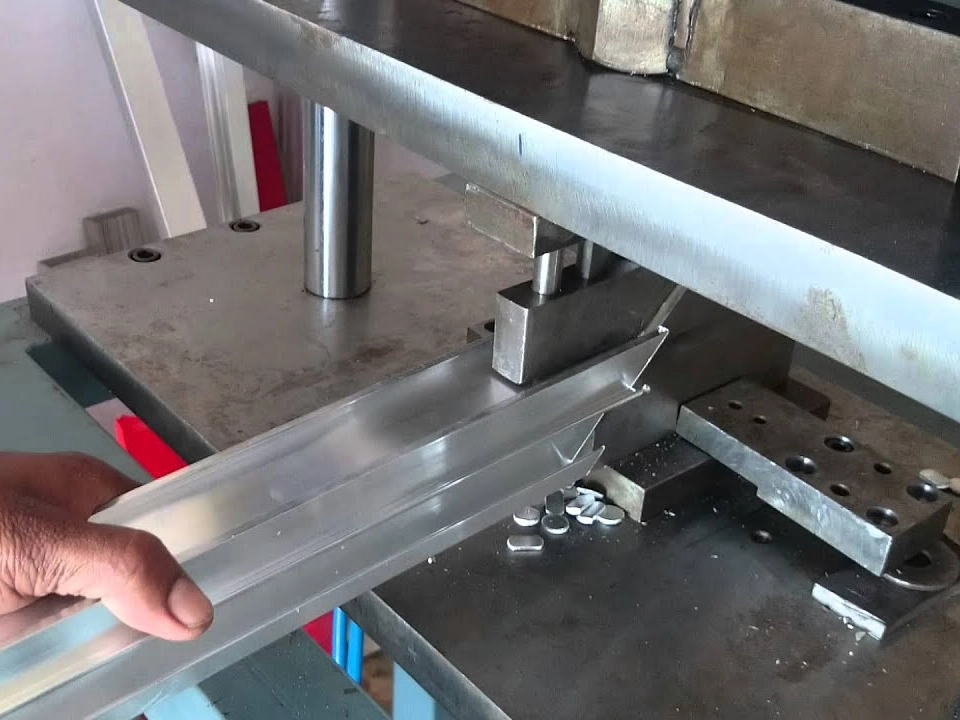

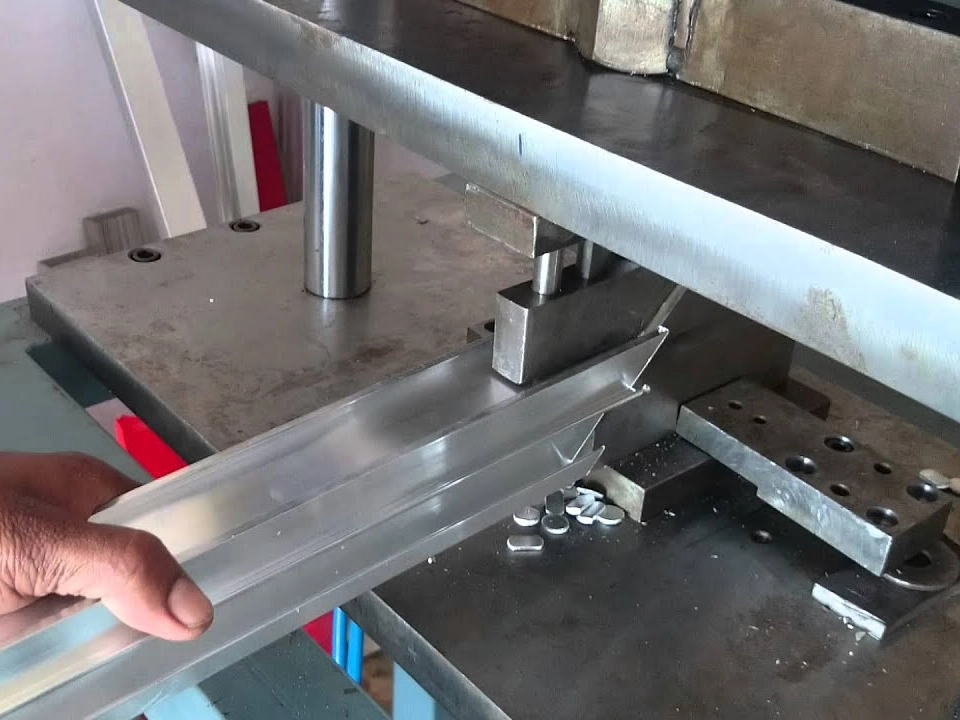

4. Ekstrüzyon: Isıtmalı kütük bir kap içine yerleştirilir ve bir hidrolik RAM kullanılarak bir kalıptan itilir. Die'nin açıklığı, ekstrüde profilin kesit şeklini belirler.

5. Soğutma: Alüminyum kalıptan çıktıkça, şeklini sağlamlaştırmak için hava veya su kullanılarak soğutulur.

6. Germe: Ekstrüde edilmiş profil onu düzeltmek ve içsel stresleri hafifletmek için gerilir.

7. Kesme: Profil istenen uzunlukta kesilir.

8. Isı işlemi: Alaşım ve istenen özelliklere bağlı olarak, ekstrüzyon gücünü ve dayanıklılığını arttırmak için ısıl işlemeye tabi tutulabilir.

9. Sonlandırma: Son adım, estetiği ve korozyon direncini geliştirmek için eloksal veya boyama gibi yüzey tedavilerini içerebilir.

Alüminyum ekstrüzyonların gücü

Alüminyum ekstrüzyonlar hakkında en sık sorulan sorulardan biri, 'ne kadar güçlüdürler? Alüminyum ekstrüzyonlar tipik olarak mükemmel mukavemet-ağırlık oranları sergiler, bu da onları hem mukavemet hem de hafif özelliklerin çok önemli olduğu uygulamalar için ideal hale getirir. Alüminyum ekstrüzyonların gerilme mukavemeti 30.000 ila 60.000 psi (inç kare başına pound) arasında değişebilirken, akma mukavemeti tipik olarak 25.000 ila 50.000 psi arasında düşer.

Alüminyum ekstrüzyonların gücüne çeşitli faktörler katkıda bulunur:

1. Alaşım seçimi: Farklı alüminyum alaşımlar değişen güç seviyeleri sunar. Örneğin, 6061 ve 6063, iyi mukavemetleri ve mükemmel ekstrüde edilebilirlikleri ile bilinen yaygın olarak kullanılır.

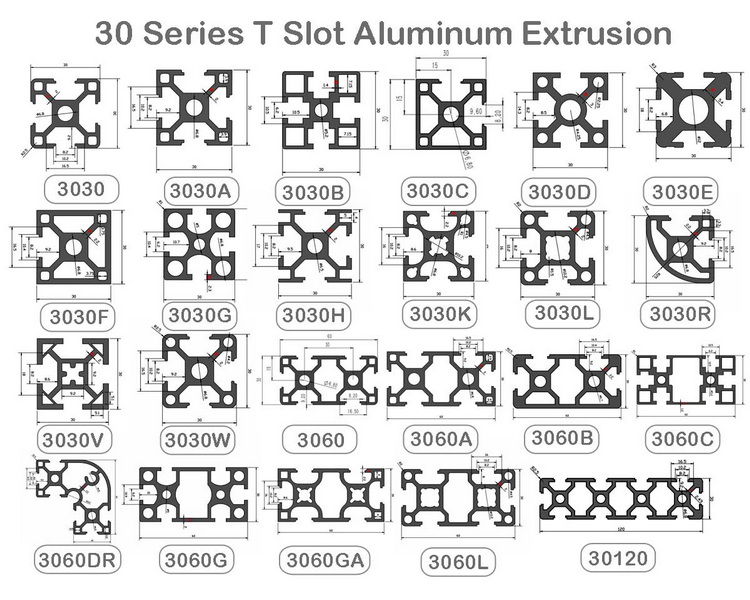

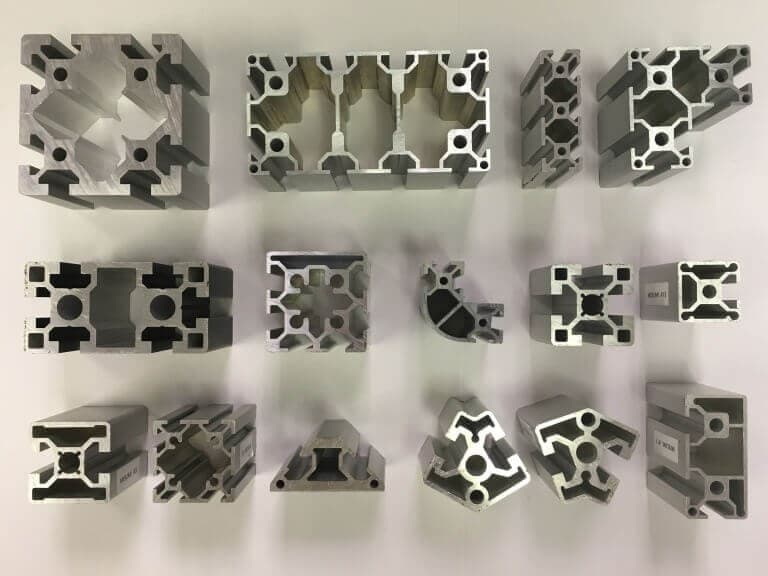

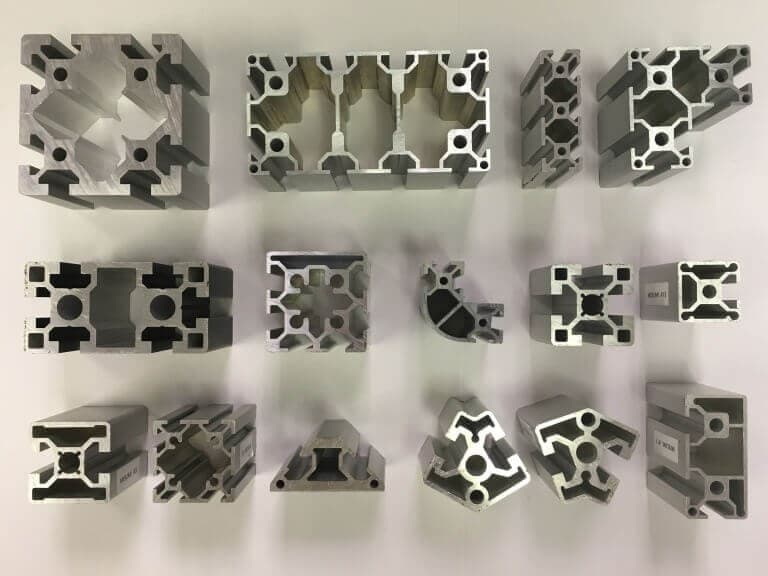

2. Profil tasarımı: Ekstrüzyonun kesitsel tasarımı gücünü önemli ölçüde etkileyebilir. İçi boş profiller ve dahili dokuma olanlar genellikle üstün mukavemet-ağırlık oranları sunar.

3. Duvar kalınlığı: Daha kalın duvarlar genellikle daha güçlü ekstrüzyonlara neden olur, ancak bu ağırlık hususlarıyla dengelenmelidir.

4. Isı işlemi: Ekstrüzyon sonrası ısı işlemleri, bazı alaşımların gücünü önemli ölçüde artırabilir.

5. Soğuk çalışma: Bazı ekstrüzyonlar, iş sertleşerek güçlerini artırabilecek soğuk çalışma süreçlerine uğrar.

Alüminyum ekstrüzyonların uygulamaları

Alüminyum ekstrüzyonların çok yönlülüğü ve gücü, çok çeşitli endüstrilerde benimsenmesine yol açmıştır. İşte bazı önemli uygulamalar:

1. İnşaat ve Mimari: Alüminyum ekstrüzyonlar pencere çerçevelerinde, kapı çerçevelerinde, perde duvarlarında ve yapısal desteklerde yaygın olarak kullanılmaktadır. Korozyon direnci ve estetik çekiciliği onları hem iç hem de dış uygulamalar için ideal hale getirir.

2. Taşımacılık: Otomotiv ve havacılık endüstrilerinde, alüminyum ekstrüzyonlar, yakıt verimliliğine katkıda bulunan hafif mülkleri için ödüllendirilmiştir. Araç çerçevelerinde, gövde panellerinde ve çeşitli yapısal bileşenlerde kullanılırlar.

3. Elektronik ve telekomünikasyon: Isı lavaboları, LED muhafazaları ve anten bileşenleri, mükemmel ısı yayılma özellikleri ve elektromanyetik koruma özellikleri nedeniyle genellikle alüminyum ekstrüzyonları kullanır.

4. Yenilenebilir Enerji: Güneş paneli çerçeveleri ve rüzgar türbini bileşenleri sıklıkla alüminyum ekstrüzyonları içerir, güçlerinden ve hava dirençlerinden yararlanır.

5. Tüketici malları: Mobilyalardan aletlere, alüminyum ekstrüzyonlar, dayanıklılık ve modern estetik sunan çok sayıda ev eşyasına girer.

6. Endüstriyel makineler: Konveyör sistemleri, pnömatik silindirler ve robotik bileşenler genellikle alüminyum ekstrüzyonların hassasiyetine ve mukavemetine güvenir.

Alüminyum ekstrüzyonun avantajları

Alüminyum ekstrüzyonların popülaritesi birkaç temel avantajdan kaynaklanmaktadır:

1. Tasarım esnekliği: Karmaşık şekiller tek bir parçada oluşturulabilir ve montaj ve kaynak ihtiyacını azaltır.

2. Maliyet etkinliği: Orta ila yüksek hacimli üretim için ekstrüzyon mükemmel maliyet verimliliği sunar.

3. Sürdürülebilirlik: Alüminyum% 100 geri dönüştürülebilir, bu da ekstrüzyonları çevre dostu bir seçim haline getirir.

4. Mükemmel kaplama: Ekstrüzyonlar doğrudan kalıptan pürüzsüz yüzeyler elde edebilir ve genellikle minimum sonlandırma gerektirir.

5. Tutarlılık: Ekstrüzyon işlemi, profilin tüm uzunluğu boyunca düzgün kesitler sağlar.

6. Özelleştirme: Dies, belirli uygulamalara göre uyarlanmış benzersiz profiller oluşturmak için özel olarak tasarlanabilir.

Zorluklar ve düşünceler

Alüminyum ekstrüzyon çok sayıda fayda sunarken, dikkate alınması gereken bazı zorluklar vardır:

1. İlk Takım Maliyetleri: Özel kalıplar pahalı olabilir, bu da düşük hacimli üretim için fizibiliteyi etkileyebilir.

2. Boyut Sınırlamaları: Hem kesit alanı hem de uzunluk açısından üretilebilecek ekstrüzyonların boyutu için pratik sınırlar vardır.

3. Alaşım sınırlamaları: Tüm alüminyum alaşımları ekstrüzyon için uygun değildir, bu da belirli uygulamalar için malzeme seçeneklerini sınırlandırabilir.

4. Tasarım kısıtlamaları: Ekstrüzyon karmaşık şekillere izin verirken, tasarımda dikkate alınması gereken bazı geometrik sınırlamalar vardır.

Alüminyum ekstrüzyonda gelecekteki eğilimler

Alüminyum ekstrüzyon alanı, ufukta birkaç heyecan verici eğilimle gelişmeye devam ediyor:

1. Gelişmiş alaşımlar: Belirli uygulamalar için gelişmiş özelliklere sahip yeni alüminyum alaşımlarının geliştirilmesi.

2. Mikro-ekstrüzyon: minyatürleştirilmiş bileşenler için son derece küçük ve hassas ekstrüzyonlar üretme teknikleri.

3. Simülasyon ve modelleme: Ekstrüzyon tasarımlarını ve süreçlerini optimize etmek için gelişmiş yazılım araçları.

4. Sürdürülebilir uygulamalar: Enerji tasarruflu ekstrüzyon süreçlerine ve geri dönüştürülmüş alüminyum kullanımı üzerine artan odaklanma.

5. Katkı Üretimi ile Entegrasyon: Hibrit İmalat Çözümleri için Ekstrüzyonun 3D baskı teknolojileriyle birleştirilmesi.

Çözüm

Alüminyum ekstrüzyon, modern üretimin yaratıcılığının bir kanıtıdır. Güçlü, hafif ve çok yönlü bileşenler üretme yeteneği, onu çok sayıda sektörde vazgeçilmez bir süreç haline getirmiştir. Malzeme bilimi ve imalat teknolojisinin sınırlarını zorlamaya devam ederken, alüminyum ekstrüzyonlar için potansiyel uygulamalar genişlemeye zorlanıyor ve sürdürülebilir mimariden uzay araştırmalarına kadar alanlarda heyecan verici gelişmeler vaat ediyor.

İster yeni nesil elektrikli araçları tasarlayan bir mühendis, ister en son binaları öngören bir mimar, ister yenilikçi tüketim malları yaratan bir ürün tasarımcısı olun, alüminyum ekstrüzyonun güçlü yönlerini ve yeteneklerini anlamak, projeleriniz için yeni olasılıklar açabilir. Bu çok yönlü üretim sürecinin gücünden yararlanarak, daha güçlü, daha hafif ve daha sürdürülebilir bir gelecek inşa etmeye devam edebiliriz.

Sık sorulan sorular

S1: Ekstrüzyon için en güçlü alüminyum alaşımı nedir?

A1: Güç belirli gereksinimlere bağlı olarak değişebilirken, 7000 serisi alaşımları, özellikle 7075, yüksek güçleriyle bilinir. Bununla birlikte, 6061 ve 6063, iyi güç ve ekstrüde edilebilirlik dengesi nedeniyle ekstrüzyonlarda daha yaygın olarak kullanılır.

S2: Ekstrüzyon işlemi alüminyumun gücünü nasıl etkiler?

A2: Ekstrüzyon işlemi aslında iş sertleşmesi yoluyla alüminyumun gücünü artırabilir. Ek olarak, karmaşık iç yapılar oluşturma yeteneği, ağırlığı en aza indirirken gücü en üst düzeye çıkaran tasarımlara izin verir.

S3: Alüminyum ekstrüzyonlar çelik kadar güçlü olabilir mi?

A3: Alüminyum genellikle çelikten daha düşük mukavemet / ağırlık oranına sahip olsa da, bazı yüksek mukavemetli alüminyum alaşımlar bazı çeliklerin gücüne yaklaşabilir. Bununla birlikte, alüminyumun önemli ölçüde daha düşük ağırlığı, güç / ağırlık oranının çok önemli olduğu birçok uygulamada tercih edilen bir seçim haline getirir.

S4: Alüminyum ekstrüzyonlar ne kadar sürer?

A4: Alüminyum ekstrüzyonlar dayanıklılık ve uzun ömürlülükleri ile bilinir. Birçok uygulamada, onlarca yıl boyunca uygun bakımla sürebilirler. Korozyona karşı dirençleri, özellikle anodize edildiğinde, uzun ömürlerine önemli ölçüde katkıda bulunur.

S5: Alüminyum ekstrüzyon yoluyla oluşturulabilecek şekillerde herhangi bir sınırlama var mı?

A5: Alüminyum ekstrüzyon çok çeşitli şekillere izin verirken, bazı sınırlamalar vardır. Çok ince duvarlar, değişen kalınlıklara sahip son derece karmaşık şekiller ve bazı alt kesim türleri zorlayıcı veya ekstrüde edilmesi imkansız olabilir. Bununla birlikte, kalıp tasarımı ve ekstrüzyon teknolojisindeki gelişmeler olasılıkları genişletmeye devam etmektedir.