Контент меню

● Введение в экструзию алюминия

● Понимание процесса экструзии алюминия

● Сила алюминиевых экстразий

● Применение алюминиевых экстраогин

● Преимущества экструзии алюминия

● Проблемы и соображения

● Будущие тенденции в алюминиевой экструзии

● Заключение

● Часто задаваемые вопросы

>> Q1: Какой самый сильный алюминиевый сплав для экструзии?

>> Q2: Как процесс экструзии влияет на силу алюминия?

>> Q3: Могут ли алюминиевые экструзии быть такими же сильными, как сталь?

>> Q4: Как долго длится алюминиевые экстразиции?

>> Q5: Есть ли какие -либо ограничения на формы, которые могут быть созданы с помощью алюминиевой экструзии?

Введение в экструзию алюминия

Алюминиевая экструзия - это преобразующий производственный процесс, который произвел революцию в многочисленных отраслях, от строительства и автомобилей до аэрокосмической и потребительской товаров. Этот универсальный метод позволяет создавать сложные формы с последовательными поперечными сечениями, предлагая идеальную смесь прочности, легких свойств и гибкости дизайна. В этом всеобъемлющем руководстве мы рассмотрим тонкости алюминиевой экструзии, его прочности, производственного процесса и его широких применений.

Понимание процесса экструзии алюминия

Процесс экструзии алюминия представляет собой чудо современной инженерии, сочетающую тепло, давление и точность для превращения необработанного алюминия в сложные профили. Давайте разберем этот процесс шаг за шагом:

1. Подготовка заготовки: процесс начинается с алюминиевой заготовки, твердого цилиндрического блока алюминиевого сплава. Выбор сплава имеет решающее значение, поскольку он определяет конечные свойства экструдированного продукта.

2. Предварительное нагревание: заготовка нагревается до температуры в диапазоне от 800 ° F до 925 ° F (от 427 ° C до 496 ° C). Это смягчает алюминий, что делает его достаточно податливым для экструзии.

3. Смазка: матрица и другие компоненты инструмента смазываются, чтобы уменьшить трение и обеспечить плавную экструзию.

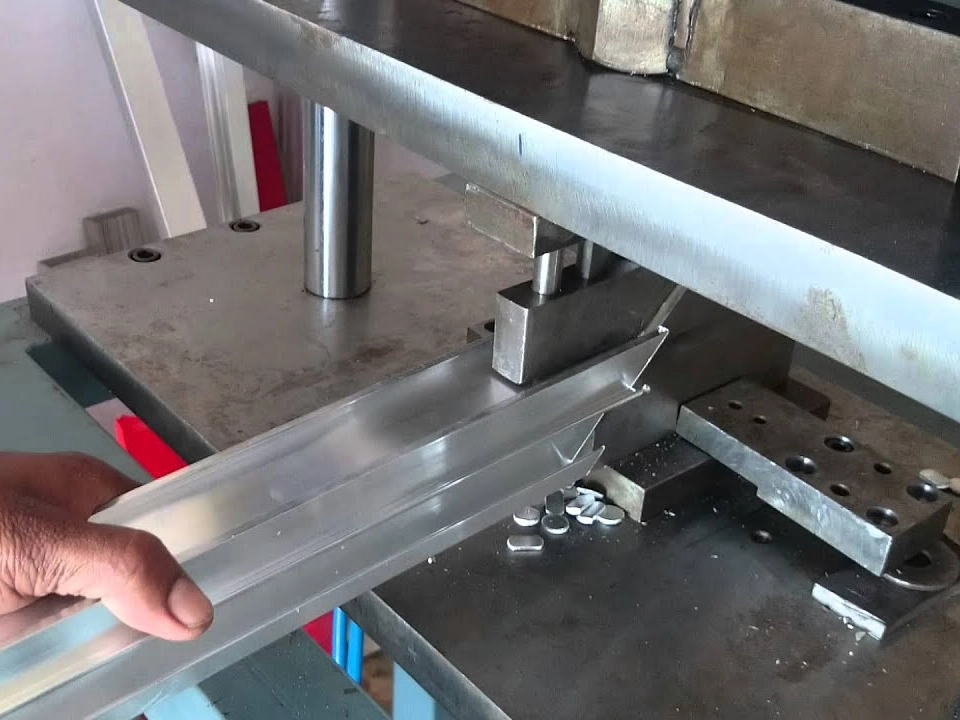

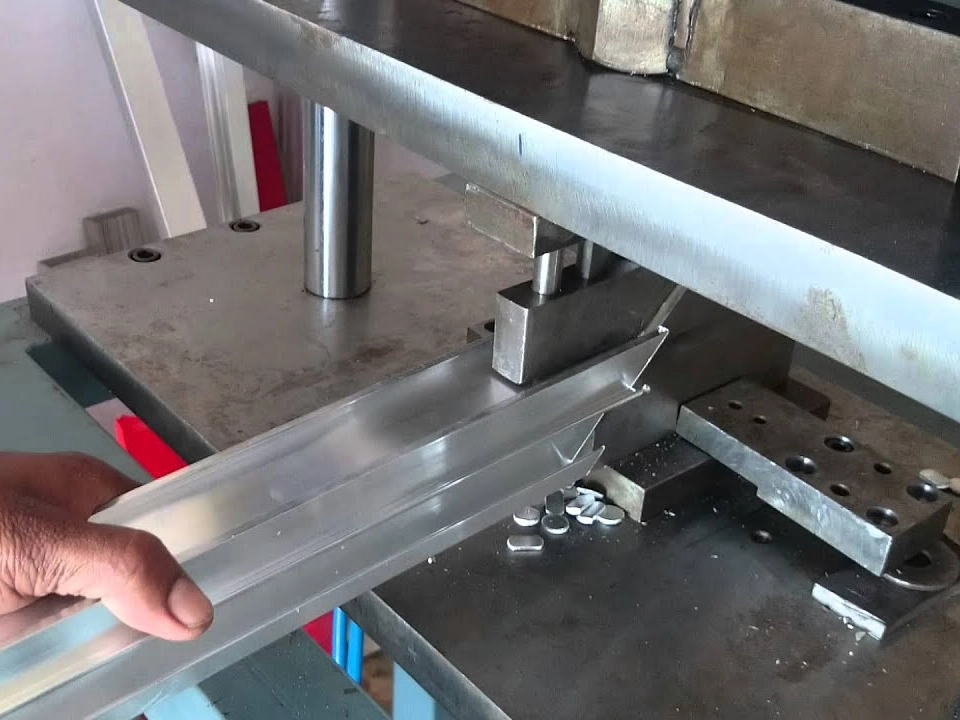

4. Экструзия: нагретая заготовка помещается в контейнер и проталкивается через кубик с помощью гидравлической оперативной памяти. Открытие матрицы определяет форму поперечного сечения экструдированного профиля.

5. Охлаждение: По мере того, как алюминий появляется из матрицы, он охлаждается, используя воздух или воду для затвердевания его формы.

6. Растяжение: экструдированный профиль растягивается, чтобы выпрямить его и снять внутренние напряжения.

7. Резка: профиль разрезан до желаемой длины.

8. Тепловая обработка: в зависимости от сплава и желаемых свойств, экструзия может подвергаться термической обработке, чтобы повысить его прочность и долговечность.

9. Отделка: последний шаг может включать в себя обработку поверхности, такие как анодирование или живопись, чтобы улучшить эстетику и коррозионную стойкость.

Сила алюминиевых экстразий

Один из наиболее часто задаваемых вопросов о алюминиевых вытяжениях: «Насколько они сильны? Алюминиевые вытяжения обычно имеют превосходные соотношения прочности к весу, что делает их идеальными для применений, где как прочность, так и легкие свойства имеют решающее значение. Прочность на растяжение алюминиевых экстрасенций может варьироваться от 30 000 до 60 000 фунтов на кв.

Несколько факторов способствуют силе алюминиевых экстраогин:

1. Выбор сплава: разные алюминиевые сплавы предлагают различные уровни силы. Например, 6061 и 6063 обычно используются сплавы, известные своей хорошей силой и превосходной экструдируемостью.

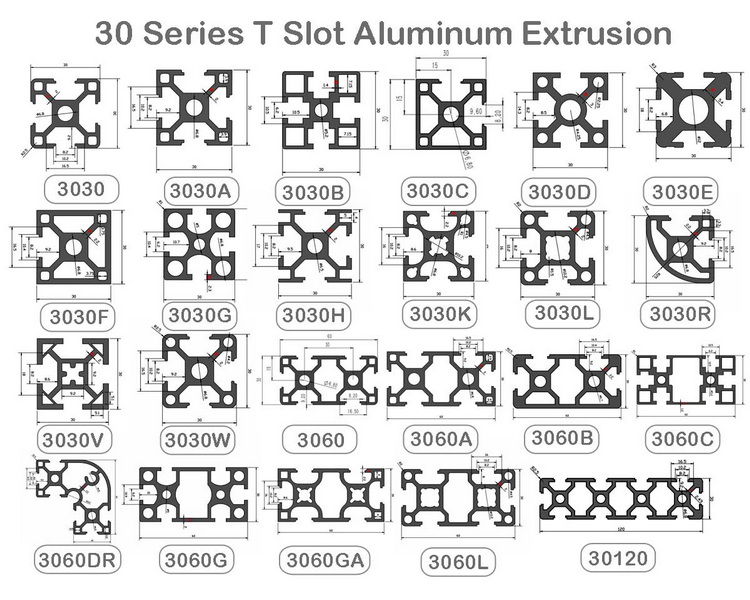

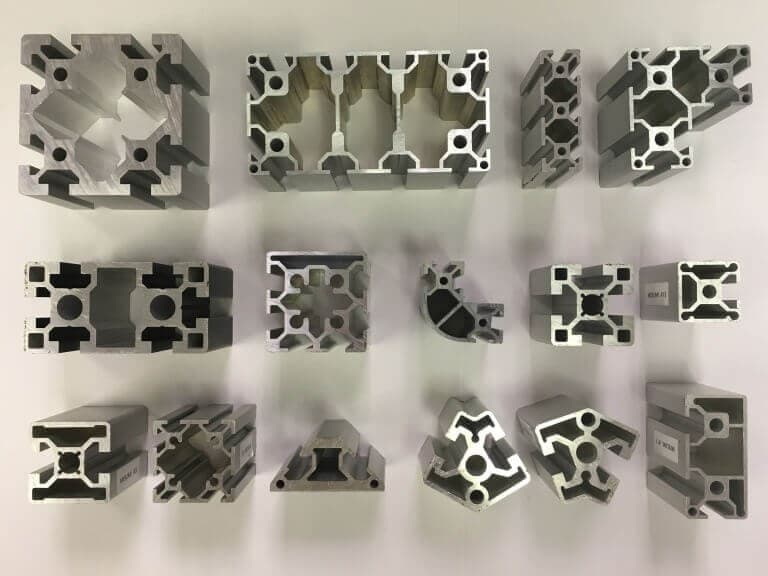

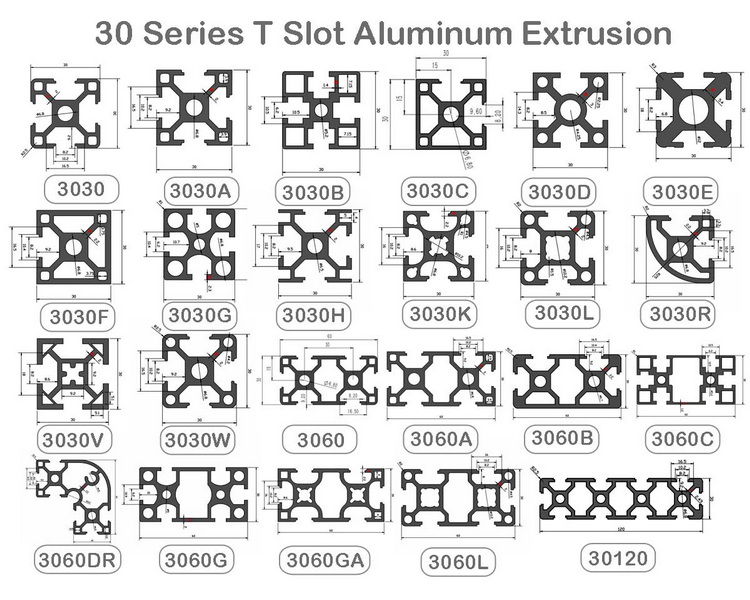

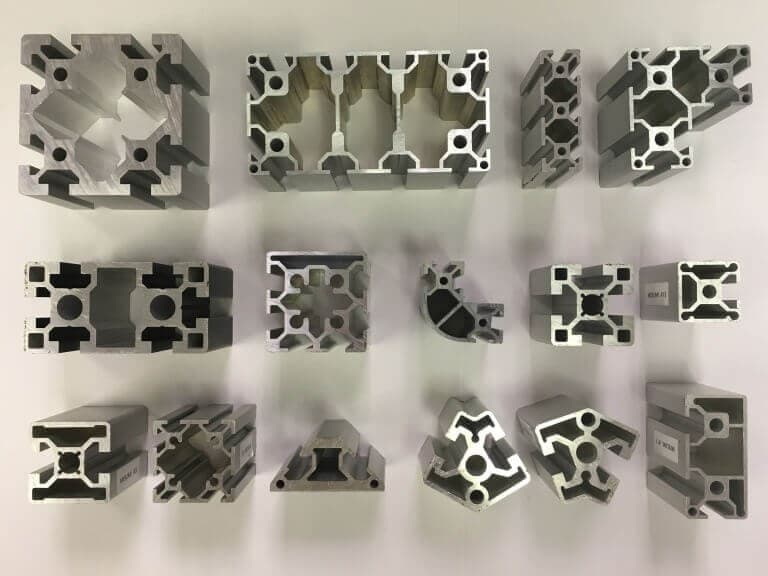

2. Профиль дизайн: конструкция поперечного сечения экструзии может значительно повлиять на его прочность. Полые профили и те, у кого внутренняя лямка, часто предлагают превосходные соотношения силы к весу.

3. Толщина стенки: более толстые стены обычно приводят к более сильным экстразициям, хотя это должно быть сбалансировано с соображениями веса.

4. Тепловая обработка: тепловые обработки после эксплузии могут значительно повысить прочность определенных сплавов.

5. Холодная работа: некоторые экстразии подвергаются холодным рабочим процессам, которые могут увеличить их силу за счет укрепления работы.

Применение алюминиевых экстраогин

Универсальность и сила алюминиевых экстрасенций привели к их принятию в широком спектре отраслей. Вот несколько ключевых приложений:

1. Строительство и архитектура: алюминиевые экстразии широко используются в оконных рамках, дверных рамках, стенах навеса и структурных опорах. Их коррозионное сопротивление и эстетическая привлекательность делают их идеальными как для внутренних, так и для внешних применений.

2. Транспорт: в автомобильной и аэрокосмической промышленности алюминиевые экстрами ценят за их легкие свойства, которые способствуют эффективности использования топлива. Они используются в рамках транспортных средств, панелей кузова и различных структурных компонентах.

3. Электроника и телекоммуникации: радиаторы, светодиодные корпусы и компоненты антенны часто используют алюминиевые вытяжения из -за их превосходных свойств рассеивания тепла и электромагнитных экранирования.

4. Возобновляемая энергия: солнечные панели и компоненты ветряных турбин часто включают алюминиевые вытяжения, используя их прочность и сопротивление погоде.

5. Потребительские товары: от мебели до приборов, алюминиевые экструзии попадают в многочисленные предметы домашнего обихода, предлагая долговечность и современную эстетику.

6. Промышленное оборудование: конвейерные системы, пневматические цилиндры и роботизированные компоненты часто зависят от точности и силы алюминиевых выбросов.

Преимущества экструзии алюминия

Популярность алюминиевых ударов связана с несколькими ключевыми преимуществами:

1. Гибкость проектирования: сложные формы могут быть созданы за одну часть, уменьшая необходимость в сборке и сварке.

2. Эффективность экономии: для производства среднего и высокого объема экструзия обеспечивает отличную эффективность затрат.

3. Устойчивость: алюминий на 100% пригодна для повторной переработки, что делает экстразион экологически чистым выбором.

4. Отличная отделка: экструзии могут достигать гладких поверхностей непосредственно от матрицы, часто требуя минимальной отделки.

5. Последовательность: процесс экструзии обеспечивает равномерные сечения по всей длине профиля.

6. Настройка: DIES может быть разработана на заказ для создания уникальных профилей, адаптированных к конкретным приложениям.

Проблемы и соображения

В то время как экструзия алюминия предлагает многочисленные преимущества, есть некоторые проблемы, которые следует рассмотреть:

1. Начальные затраты на инструмент: пользовательские штампы могут быть дорогими, что может повлиять на осуществимость для производства с низким объемом.

2. Ограничения размера: существуют практические ограничения на размер экстразиций, которые могут быть произведены, как с точки зрения площади поперечного сечения.

3. Ограничения сплава: не все алюминиевые сплавы подходят для экструзии, что может ограничить выбор материалов для определенных приложений.

4. Ограничения проектирования: В то время как экструзия позволяет создавать сложные формы, есть все еще некоторые геометрические ограничения, которые следует учитывать при проектировании.

Будущие тенденции в алюминиевой экструзии

Поле алюминиевого экструзии продолжает развиваться, с несколькими захватывающими тенденциями на горизонте:

1. Усовершенствованные сплавы: разработка новых алюминиевых сплавов с улучшенными свойствами для конкретных применений.

2. Микроэкстрация: методы производства чрезвычайно маленьких и точных экстразиций для миниатюрных компонентов.

3. Моделирование и моделирование: передовые программные инструменты для оптимизации проектов и процессов экструзии.

4. Устойчивая практика: повышение внимания к энергосберегающим процессам экструзии и использование переработанного алюминия.

5. Интеграция с аддитивным производством: объединение экструзии с технологиями 3D -печати для гибридных производственных решений.

Заключение

Алюминиевая экструзия является свидетельством изобретательности современного производства. Его способность производить прочные, легкие и универсальные компоненты сделали его незаменимым процессом в многочисленных отраслях. Поскольку мы продолжаем раздвигать границы материальной науки и технологии производства, потенциальные применения для алюминиевых экстрастерей обязаны расширяться, обещающие захватывающие разработки в областях, начиная от устойчивой архитектуры до изучения космоса.

Являетесь ли вы инженером, проектирующим следующее поколение электромобилей, архитектор, представляющий передовые здания или дизайнер продукта, создающий инновационные потребительские товары, понимание сильных сторон и возможностей алюминиевого экструзии, может открыть новые возможности для ваших проектов. Используя силу этого универсального производственного процесса, мы можем продолжать строить более сильное, легкое и более устойчивое будущее.

Часто задаваемые вопросы

Q1: Какой самый сильный алюминиевый сплав для экструзии?

A1: Хотя сила может варьироваться в зависимости от конкретных требований, сплавы серии 7000, особенно 7075, известны своей высокой силой. Тем не менее, 6061 и 6063 чаще используются в вытяжениях из -за их хорошего баланса прочности и экструдируемости.

Q2: Как процесс экструзии влияет на силу алюминия?

A2: процесс экструзии может фактически увеличить силу алюминия за счет упрочнения работы. Кроме того, способность создавать сложные внутренние структуры позволяет создавать конструкции, которые максимизируют прочность при минимизации веса.

Q3: Могут ли алюминиевые экструзии быть такими же сильными, как сталь?

A3: В то время как алюминий обычно имеет более низкое соотношение прочности к весу, чем сталь, некоторые высокопрочные алюминиевые сплавы могут приблизиться к прочности некоторых сталей. Тем не менее, значительно более низкий вес алюминия часто делает его предпочтительным выбором во многих приложениях, где соотношение силы к весу имеет решающее значение.

Q4: Как долго длится алюминиевые экстразиции?

A4: Алюминиевые экстразии известны своей долговечностью и долговечностью. Во многих приложениях они могут длиться десятилетиями с надлежащим обслуживанием. Их сопротивление коррозии, особенно при анодировании, вносит значительный вклад в их длительный срок службы.

Q5: Есть ли какие -либо ограничения на формы, которые могут быть созданы с помощью алюминиевой экструзии?

A5: В то время как алюминиевая экструзия обеспечивает широкий диапазон форм, есть некоторые ограничения. Очень тонкие стены, чрезвычайно сложные формы с различной толщиной и определенные типы подрезов могут быть сложными или невозможными для выдавливания. Тем не менее, достижения в области проектирования и технологии экструзии продолжают расширять возможности.