Inhoudsmenu

● Aluminium extrusie begrijpen

>> Belangrijkste kenmerken van 2024 T3511 aluminium

● Het fabricageproces

>> 1. Materiële selectie

>> 2. Billetvoorbereiding

>> 3. De biljet verwarmen

>> 4. Extrusieproces

>> 5. Koeling

>> 6. Knippen en snijden

>> 7. Warmtebehandeling

>> 8. veroudering

>> 9. Oppervlakteafwerking

● Toepassingen van 2024 T3511 aluminium extrusie

● Voordelen van aluminium extrusie

● Uitdagingen in aluminium extrusie

● Toekomstige trends in aluminium extrusie

● Conclusie

● Veelgestelde vragen

>> 1. Wat zijn de voordelen van het gebruik van 2024 T3511 aluminium extrusie?

>> 2. Hoe beïnvloedt het extrusieproces de eigenschappen van aluminium?

>> 3. Wat is het verschil tussen directe en indirecte extrusie?

>> 4. Waarom is warmtebehandeling belangrijk voor aluminium 2024 T3511?

>> 5. Welke oppervlakte -afwerkingsopties zijn beschikbaar voor aluminium extrusies?

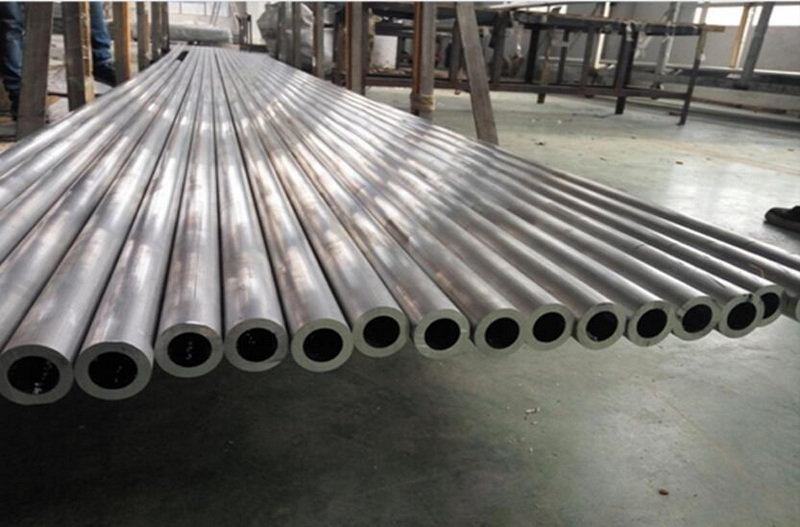

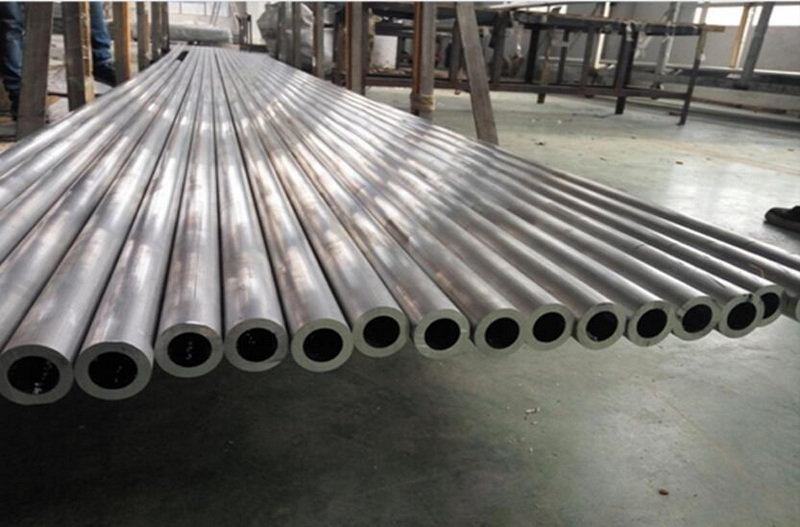

Aluminium extrusie is een veel gebruikt productieproces dat het maken van complexe vormen en profielen uit aluminiumlegeringen mogelijk maakt. Onder deze legeringen is 2024 T3511 vooral opmerkelijk vanwege de hoge sterkte-gewichtsverhouding, waardoor het een voorkeurskeuze is in ruimtevaart en andere krachtige toepassingen. Dit artikel zal ingaan op het gedetailleerde proces van het fabriceren van 2024 T3511 aluminium extrusie, waarbij elke stap van materiaalselectie naar het eindproduct wordt onderzocht.

Aluminium extrusie begrijpen

Aluminium extrusie omvat het dwingen van aluminiumlegering door een dobbelsteen om een specifieke dwarsdoorsnede vorm te creëren. Dit proces is voordelig omdat het de productie van lichtgewicht maar sterke componenten mogelijk maakt die in verschillende toepassingen kunnen worden gebruikt, waaronder structurele componenten in vliegtuigen, auto -onderdelen en architecturale elementen.

Belangrijkste kenmerken van 2024 T3511 aluminium

2024 Aluminiumlegering bestaat voornamelijk uit aluminium, koper en kleine hoeveelheden andere elementen zoals mangaan en magnesium. De T3511-temperatuur geeft aan dat het materiaal op oplossing is behandeld, koud bewerkt en natuurlijk verouderd is om een stabiele toestand te bereiken. Dit humeur biedt uitstekende mechanische eigenschappen, waaronder hoge sterkte en goede vermoeidheidsweerstand, waardoor het ideaal is voor toepassingen waarbij gewicht een kritieke factor is.

Het fabricageproces

1. Materiële selectie

De eerste stap in de fabricage van 2024 T3511 aluminium extrusie is het selecteren van de juiste aluminiumlegering. De keuze van de legering is cruciaal omdat het de mechanische eigenschappen en prestatiekenmerken van het eindproduct bepaalt. Voor 2024 T3511 wordt de legering gekozen vanwege zijn hoge sterkte en uitstekende bewerkbaarheid.

2. Billetvoorbereiding

Zodra de legering is geselecteerd, is de volgende stap het voorbereiden van de aluminium billet. De knuppel is een solide aluminiumblok dat zal worden verwarmd en geëxtrudeerd. De voorbereiding omvat het snijden van de biljet tot de gewenste lengte en ervoor zorgen dat deze voldoet aan de specificaties die nodig zijn voor het extrusieproces.

3. De biljet verwarmen

De aluminium billet wordt vervolgens verwarmd tot een specifieke temperatuur, meestal tussen 400 ° C en 500 ° C (750 ° F tot 930 ° F). Dit verwarmingsproces is essentieel omdat het het aluminium verzacht, waardoor het meer kneedbaar en gemakkelijker te extruderen is. De exacte temperatuur hangt af van de specifieke legering en de gewenste eigenschappen van het eindproduct.

4. Extrusieproces

Zodra de billet is verwarmd, wordt deze in een extrusiedruk geplaatst. De pers gebruikt een hydraulisch ram om het verwarmde aluminium door een matrijs te dwingen, die het aluminium in het gewenste profiel vormt. Het extrusieproces kan op twee belangrijke manieren worden gedaan: directe extrusie en indirecte extrusie.

- Directe extrusie: in deze methode wordt de knuppel direct door de dobbelsteen geduwd. Dit is de meest voorkomende methode die wordt gebruikt voor aluminium extrusie.

- Indirecte extrusie: bij deze methode wordt de dobbelsteen in de billet geduwd, die stationair wordt gehouden. Deze methode kan complexere vormen produceren en wordt vaak gebruikt voor specifieke toepassingen.

5. Koeling

Nadat het aluminium is geëxtrudeerd, moet het worden gekoeld om de vorm te stollen. Deze koeling kan op natuurlijke wijze worden gedaan of door geforceerde lucht of waterkoeling. De koelsnelheid kan de mechanische eigenschappen van het aluminium beïnvloeden, zodat deze zorgvuldig wordt gecontroleerd.

6. Knippen en snijden

Eenmaal afgekoeld, wordt het geëxtrudeerde aluminium profiel tot de gewenste lengte gesneden. Dit snijproces kan worden gedaan met behulp van zagen of andere snijgereedschappen. Bovendien kunnen overtollig materiaal of onvolkomenheden uit het extrusieproces worden weggesneden om een soepele afwerking te garanderen.

7. Warmtebehandeling

Voor 2024 T3511 aluminium is warmtebehandeling een cruciale stap. De geëxtrudeerde profielen worden onderworpen aan een verwarmingsproces van de oplossing, waarbij ze tot een specifieke temperatuur worden verwarmd en vervolgens snel worden afgekoeld. Dit proces verbetert de sterkte en stabiliteit van het aluminium, waardoor het geschikt is voor krachtige toepassingen.

8. veroudering

Na warmtebehandeling ondergaan de aluminiumprofielen een natuurlijk verouderingsproces. Dit omvat het opslaan van de extrusies bij kamertemperatuur gedurende een bepaalde periode, waardoor het materiaal stabiliseert en zijn uiteindelijke mechanische eigenschappen kan bereiken.

9. Oppervlakteafwerking

De laatste stap in het fabricageproces is oppervlakteafwerking. Dit kan anodiseren, schilderen of andere coatings zijn om het uiterlijk en de corrosieweerstand van het aluminium te verbeteren. Oppervlakteafwerking is essentieel, vooral voor componenten die worden gebruikt in harde omgevingen.

Toepassingen van 2024 T3511 aluminium extrusie

De hoge sterkte en lichtgewicht kenmerken van 2024 T3511 aluminium extrusie maken het ideaal voor verschillende toepassingen, met name in de ruimtevaartindustrie. Gemeenschappelijk gebruik omvat:

- Vliegtuigstructuren: gebruikt in vleugels, romp en andere structurele componenten waar gewichtsbesparingen kritisch zijn.

- Auto-onderdelen: gebruikt in krachtige voertuigen voor componenten die sterkte vereisen zonder extra gewicht.

- Mariene toepassingen: gebruikt in bootframes en andere mariene structuren vanwege de corrosieweerstand.

- Architecturale elementen: gebruikt bij het bouwen van gevels en structurele steunen waar esthetiek en prestaties essentieel zijn.

Voordelen van aluminium extrusie

Aluminium extrusie biedt verschillende voordelen ten opzichte van andere productieprocessen. Deze omvatten:

- Ontwerpflexibiliteit: het extrusieproces maakt het mogelijk om complexe vormen en profielen te maken die moeilijk of onmogelijk te bereiken zouden zijn met andere methoden.

- Materiaalefficiëntie: extrusie minimaliseert afval met behulp van de gehele knuppel, waardoor het een kosteneffectieve optie is voor het produceren van aluminiumcomponenten.

- Lichtgewicht: aluminium is aanzienlijk lichter dan veel andere metalen, wat cruciaal is voor toepassingen waarbij gewichtsreductie een prioriteit is.

- Sterkte: het extrusieproces verbetert de sterkte van aluminium, waardoor het geschikt is voor veeleisende toepassingen.

- Corrosiebestendigheid: aluminium vormt natuurlijk een beschermende oxidelaag, waardoor deze resistent is tegen corrosie, die bijzonder gunstig is in buiten- en mariene omgevingen.

Uitdagingen in aluminium extrusie

Hoewel aluminium extrusie veel voordelen heeft, biedt het ook bepaalde uitdagingen:

- Die -ontwerp: het ontwerp van de extrusie -dobbelsteen is van cruciaal belang voor het succes van het proces. Een slecht ontworpen dobbelsteen kan leiden tot defecten in het geëxtrudeerde product.

- Temperatuurregeling: het handhaven van de juiste temperatuur tijdens de verwarmings- en extrusieprocessen is essentieel voor het bereiken van de gewenste mechanische eigenschappen.

- Kwaliteitscontrole: zorgen voor consistente kwaliteit gedurende het extrusieproces vereist rigoureuze kwaliteitscontrolemaatregelen, inclusief regelmatige inspecties en testen.

Toekomstige trends in aluminium extrusie

De aluminium extrusie -industrie evolueert, met verschillende trends die de toekomst vormgeven:

- Duurzaamheid: er is een groeiende nadruk op duurzame productiepraktijken, waaronder recyclingaluminium en het verminderen van het energieverbruik tijdens het extrusieproces.

- Geavanceerde legeringen: onderzoek is aan de gang naar het ontwikkelen van nieuwe aluminiumlegeringen die verbeterde prestatiekenmerken bieden, zoals verbeterde sterkte en corrosieweerstand.

- Automatisering: het gebruik van automatisering en robotica in het extrusieproces neemt toe, wat leidt tot een grotere efficiëntie en precisie in de productie.

- 3D -printen: de integratie van 3D -printtechnologieën met aluminium extrusie wordt onderzocht, waardoor de snelle prototyping van complexe vormen en ontwerpen mogelijk is.

Conclusie

De fabricage van 2024 T3511 aluminium extrusie is een complex proces dat verschillende kritieke stappen met zich meebrengt, van materiaalselectie tot oppervlakteafwerking. Elke fase is ontworpen om ervoor te zorgen dat het eindproduct voldoet aan de hoge normen die nodig zijn voor de beoogde toepassingen. Met zijn uitstekende mechanische eigenschappen en veelzijdigheid blijft 2024 T3511 aluminium extrusie een voorkeurskeuze in verschillende industrieën.

Veelgestelde vragen

1. Wat zijn de voordelen van het gebruik van 2024 T3511 aluminium extrusie?

2024 T3511 aluminium extrusie biedt hoge sterkte, uitstekende vermoeidheidsweerstand en een gunstige sterkte-gewichtsverhouding, waardoor het ideaal is voor ruimtevaart- en automobieltoepassingen.

2. Hoe beïnvloedt het extrusieproces de eigenschappen van aluminium?

Het extrusieproces verbetert de mechanische eigenschappen van aluminium door de korrelstructuur uit te lijnen, wat de sterkte en duurzaamheid verbetert.

3. Wat is het verschil tussen directe en indirecte extrusie?

Bij directe extrusie wordt de billet door de dobbelsteen geduwd, terwijl in indirecte extrusie de dobbelsteen in de stationaire billet wordt geduwd. Indirecte extrusie kan complexere vormen produceren.

4. Waarom is warmtebehandeling belangrijk voor aluminium 2024 T3511?

Warmtebehandeling is cruciaal omdat het de sterkte en stabiliteit van het aluminium verbetert, waardoor het geschikt is voor krachtige toepassingen.

5. Welke oppervlakte -afwerkingsopties zijn beschikbaar voor aluminium extrusies?

Gemeenschappelijke opties voor het afwerken van oppervlakken zijn onder meer anodiseren, schilderen en het aanbrengen van beschermende coatings om het uiterlijk en de corrosieweerstand te verbeteren.