Контент меню

● Понимание экструзии алюминия

>> Ключевые характеристики 2024 г. T3511 алюминий

● Процесс изготовления

>> 1. Выбор материала

>> 2. Подготовка заготовки

>> 3. Нагрев заготовку

>> 4. процесс экструзии

>> 5. Охлаждение

>> 6. Резка и обрезка

>> 7. Тепловая обработка

>> 8. Старение

>> 9. Поверхностная отделка

● Применение 2024 T3511 алюминиевая экструзия

● Преимущества экструзии алюминия

● Проблемы при алюминиевой экструзии

● Будущие тенденции в алюминиевой экструзии

● Заключение

● Часто задаваемые вопросы

>> 1. Каковы преимущества использования алюминиевой экструзии 2024 T3511?

>> 2. Как процесс экструзии влияет на свойства алюминия?

>> 3. В чем разница между прямой и косвенной экструзией?

>> 4. Почему термообработка важна для 2024 года T3511 алюминия?

>> 5. Какие варианты отделки поверхности доступны для алюминиевых экструзий?

Алюминиевая экструзия является широко используемым производственным процессом, который позволяет создавать сложные формы и профили из алюминиевых сплавов. Среди этих сплавов 2024 T3511 особенно примечательна своим высоким соотношением прочности к весу, что делает его предпочтительным выбором в аэрокосмической и других высокопроизводительных приложениях. В этой статье будет углубляться подробный процесс изготовления алюминиевой экструзии 2024 T3511, исследуя каждый шаг от выбора материала до конечного продукта.

Понимание экструзии алюминия

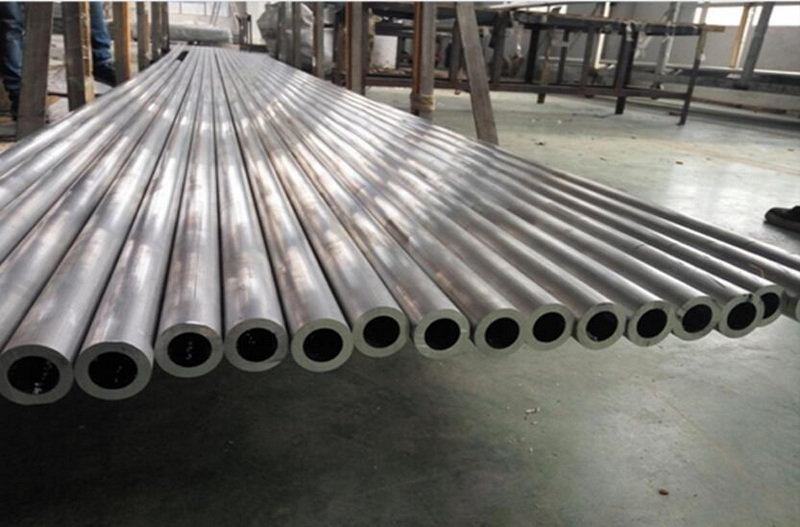

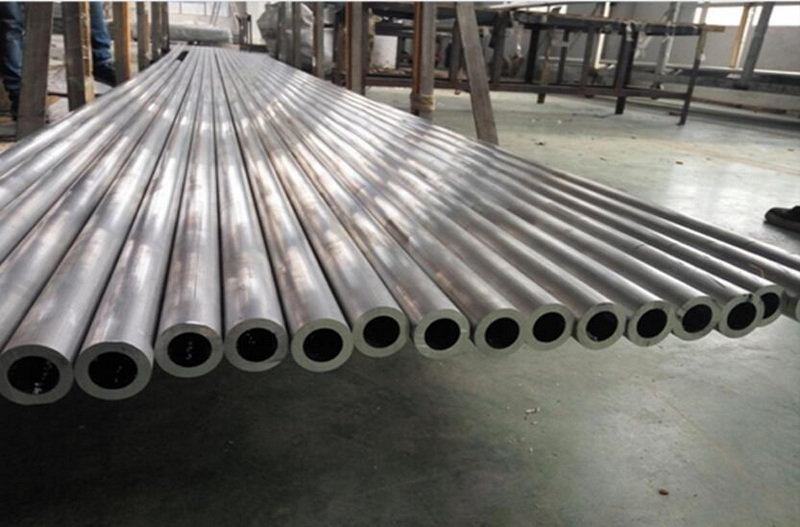

Алюминиевая экструзия включает в себя принуждение алюминиевого сплава через матрицу для создания определенной формы поперечного сечения. Этот процесс выгоден, потому что он позволяет производить легкие, но прочные компоненты, которые можно использовать в различных приложениях, включая структурные компоненты в самолетах, автомобильных деталях и архитектурных элементах.

Ключевые характеристики 2024 г. T3511 алюминий

2024 Алюминиевый сплав в основном состоит из алюминия, меди и небольшого количества других элементов, таких как марганец и магний. Уровень T3511 указывает на то, что материал был раствор, обработанный, простуда, и естественным образом выдержан для достижения стабильного состояния. Этот характер обеспечивает отличные механические свойства, включая высокую прочность и хорошую устойчивость к усталости, что делает его идеальным для применений, где вес является критическим фактором.

Процесс изготовления

1. Выбор материала

Первым шагом в изготовлении алюминиевой экструзии T3511 T3511 является выбор соответствующего алюминиевого сплава. Выбор сплава имеет решающее значение, поскольку он определяет механические свойства и характеристики производительности конечного продукта. В 2024 году T3511 сплав выбирается для его высокой прочности и превосходной механизма.

2. Подготовка заготовки

Как только сплав выбран, следующим шагом является подготовка алюминиевой заготовки. Заготовка представляет собой твердый блок алюминия, который будет нагревать и экструдировать. Подготовка включает в себя сокращение заготовки до желаемой длины и обеспечение ее соответствия спецификациям, необходимым для процесса экструзии.

3. Нагрев заготовку

Затем алюминиевую заготовку нагревают до определенной температуры, как правило, между 400 ° C до 500 ° C (от 750 ° F до 930 ° F). Этот процесс нагрева очень важен, поскольку он смягчает алюминий, что делает его более податливым и легким для выдавливания. Точная температура зависит от конкретного сплава и желаемых свойств конечного продукта.

4. процесс экструзии

Как только заготовка нагревается, она помещается в экструзионную прессу. В прессе используется гидравлический ОЗУ, чтобы вызвать нагретый алюминий через кубик, который формирует алюминий в желаемый профиль. Процесс экструзии может быть выполнен двумя основными способами: прямой экструзией и косвенной экструзией.

- Прямая экструзия: в этом методе заготовка проталкивается непосредственно через кубик. Это наиболее распространенный метод, используемый для алюминиевой экструзии.

- Косвенная экструзия: в этом методе кубик втягивается в заготовку, которая остается неподвижным. Этот метод может создавать более сложные формы и часто используется для конкретных применений.

5. Охлаждение

После того, как алюминий был экструдирован, он должен быть охлажден, чтобы затвердеть форму. Это охлаждение может быть сделано естественным образом или с помощью принудительного воздуха или водяного охлаждения. Скорость охлаждения может влиять на механические свойства алюминия, поэтому он тщательно контролируется.

6. Резка и обрезка

После охлаждения экструдированный алюминиевый профиль разрезан до желаемой длины. Этот процесс резки может быть выполнен с использованием пил или других режущих инструментов. Кроме того, любой избыточный материал или недостатки из процесса экструзии могут быть обрезаны, чтобы обеспечить плавную отделку.

7. Тепловая обработка

В 2024 году алюминий T3511 термообработка является критическим шагом. Экструдированные профили подвергаются процессу термообработки раствора, где они нагревают до определенной температуры, а затем быстро охлаждаются. Этот процесс повышает прочность и стабильность алюминия, что делает его подходящим для высокопроизводительных приложений.

8. Старение

После термообработки алюминиевые профили подвергаются естественному процессу старения. Это включает в себя хранение экстразиций при комнатной температуре в течение определенного периода, что позволяет материалу стабилизировать и достигать его конечных механических свойств.

9. Поверхностная отделка

Последним шагом в процессе изготовления является отделка поверхности. Это может включать в себя анодирование, рисование или нанесение других покрытий, чтобы улучшить внешний вид и коррозионную стойкость алюминия. Отделка поверхности имеет важное значение, особенно для компонентов, используемых в суровых условиях.

Применение 2024 T3511 алюминиевая экструзия

Высокая прочность и легкие характеристики алюминиевой экструзии T3511 T3511 делают его идеальным для различных применений, особенно в аэрокосмической промышленности. Общее использование включает в себя:

- Структуры самолетов: используются в крыльях, фюзеляже и других структурных компонентах, где экономия веса имеет решающее значение.

- Автомобильные детали: используются в высокопроизводительных транспортных средствах для компонентов, которые требуют прочности без дополнительного веса.

- Морские применения: используются в рамках лодок и других морских структурах из -за его коррозионной стойкости.

- Архитектурные элементы: используются в фасадах здания и структурных опорах, где важны эстетика и производительность.

Преимущества экструзии алюминия

Алюминиевая экструзия предлагает несколько преимуществ по сравнению с другими производственными процессами. К ним относятся:

- Гибкость проектирования: процесс экструзии позволяет создавать сложные формы и профили, которые было бы трудно или невозможно достичь другими методами.

- Эффективность материала: экструзия сводит к минимуму отходы, используя всю заготовку, что делает его экономически эффективным вариантом для производства алюминиевых компонентов.

- Легкий: алюминий значительно легче, чем многие другие металлы, что имеет решающее значение для применений, где снижение веса является приоритетом.

- Сила: процесс экструзии усиливает силу алюминия, что делает его подходящим для требовательных приложений.

- Коррозионная устойчивость: алюминий естественным образом образует защитный оксидный слой, что делает его устойчивым к коррозии, что особенно полезно в наружной и морской среде.

Проблемы при алюминиевой экструзии

Хотя алюминиевая экструзия имеет много преимуществ, она также представляет определенные проблемы:

- Дизайн Die: дизайн экструзии имеет решающее значение для успеха процесса. Плохо разработанная матрица может привести к дефектам в экструдированном продукте.

- Управление температурой: поддержание правильной температуры во время процессов нагрева и экструзии имеет важное значение для достижения желаемых механических свойств.

- Контроль качества: обеспечение постоянного качества на протяжении всего процесса экструзии требует строгих мер контроля качества, включая регулярные проверки и тестирование.

Будущие тенденции в алюминиевой экструзии

Алюминиевая экструзионная промышленность развивается, с несколькими тенденциями формирует его будущее:

- Устойчивость: Растет акцент на устойчивых методах производства, включая переработку алюминия и снижение потребления энергии в процессе экструзии.

- Усовершенствованные сплавы: исследования продолжаются в разработке новых алюминиевых сплавов, которые предлагают улучшенные характеристики производительности, такие как повышенная прочность и устойчивость к коррозии.

- Автоматизация: использование автоматизации и робототехники в процессе экструзии увеличивается, что приводит к повышению эффективности и точности в производстве.

- 3D -печать: исследуется интеграция технологий 3D -печати с алюминиевой экструзией, что позволяет быстро прототипировать сложные формы и конструкции.

Заключение

Изготовление алюминиевой экструзии T3511 T3511 является сложным процессом, который включает в себя несколько критических этапов, от выбора материала до отделки поверхности. Каждый этап предназначен для обеспечения того, чтобы конечный продукт соответствовал высоким стандартам, необходимым для его предполагаемых приложений. Благодаря отличным механическим свойствам и универсальности, 2024 T3511 алюминиевая экструзия остается предпочтительным выбором в различных отраслях.

Часто задаваемые вопросы

1. Каковы преимущества использования алюминиевой экструзии 2024 T3511?

2024 T3511 Алюминиевая экструзия обеспечивает высокую прочность, отличную устойчивость к усталости и благоприятное соотношение прочности к весу, что делает его идеальным для аэрокосмических и автомобильных применений.

2. Как процесс экструзии влияет на свойства алюминия?

Процесс экструзии усиливает механические свойства алюминия, выравнивая структуру зерна, что улучшает прочность и долговечность.

3. В чем разница между прямой и косвенной экструзией?

При прямой экструзии заготовка проталкивается через кубик, в то время как в косвенной экструзии умирают в стационарную заготовку. Косвенная экструзия может привести к более сложной форме.

4. Почему термообработка важна для 2024 года T3511 алюминия?

Тепловая обработка имеет решающее значение, поскольку повышает прочность и стабильность алюминия, что делает его подходящим для высокопроизводительных применений.

5. Какие варианты отделки поверхности доступны для алюминиевых экструзий?

Общие варианты отделки поверхности включают анодирование, покраску и нанесение защитных покрытий для улучшения внешнего вида и коррозионной стойкости.