伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

ビュー: 222 著者:Rebecca Publish Time:2024-11-17 Origin: サイト

コンテンツメニュー

● 製造プロセス

>> 1。材料の選択

>> 2。ビレットの準備

>> 3。ビレットの加熱

>> 4。押出プロセス

>> 5。冷却

>> 6。切断とトリミング

>> 7。熱処理

>> 8。老化

>> 9。表面仕上げ

● 結論

● よくある質問

>> 1. 2024 T3511アルミニウム押出を使用することの利点は何ですか?

>> 2。押出プロセスはアルミニウムの特性にどのような影響を与えますか?

>> 4. 2024 T3511アルミニウムにとって熱処理が重要なのはなぜですか?

>> 5.アルミニウム押出物で利用可能な表面仕上げオプションは何ですか?

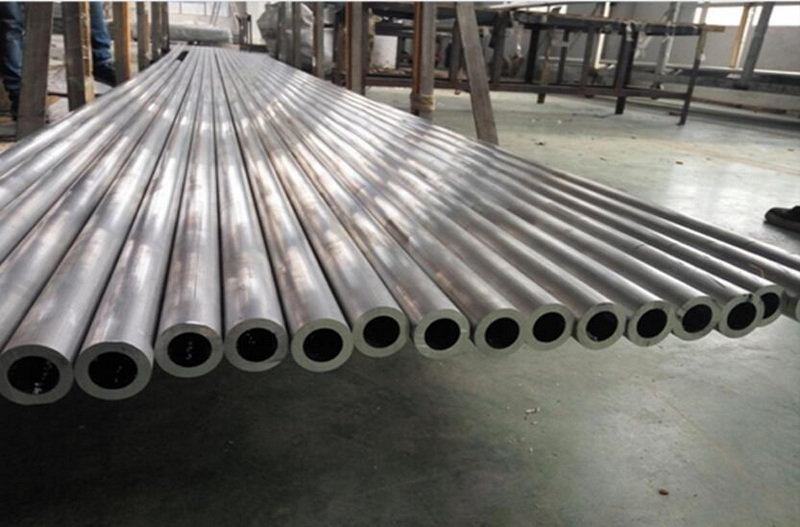

アルミニウム押出は 、アルミニウム合金から複雑な形状とプロファイルを作成できる広く使用されている製造プロセスです。これらの合金の中で、2024 T3511は高強度と重量の比率で特に注目に値し、航空宇宙およびその他の高性能アプリケーションで好ましい選択肢となっています。この記事では、2024 T3511アルミニウム押出を製造する詳細なプロセスを掘り下げ、材料選択から最終製品までの各ステップを調査します。

アルミニウムの押出には、特定の断面形状を作成するために、ダイを通してアルミニウム合金を強制することが含まれます。このプロセスは、航空機、自動車部品、建築要素の構造コンポーネントなど、さまざまなアプリケーションで使用できる軽量でありながら強力なコンポーネントの生産を可能にするため、有利です。

2024アルミニウム合金は、主にアルミニウム、銅、およびマンガンやマグネシウムなどの少量の他の元素で構成されています。 T3511気性は、材料が溶液熱処理され、冷たく機能し、安定した状態を達成するために自然に熟成されたことを示しています。この気性は、高強度や良好な疲労抵抗などの優れた機械的特性を提供し、重量が重要な要因であるアプリケーションに最適です。

2024 T3511アルミニウム押出の製造における最初のステップは、適切なアルミニウム合金を選択することです。合金の選択は、最終製品の機械的特性と性能特性を決定するため、重要です。 2024年のT3511の場合、合金はその高強度と優れた加工性のために選択されます。

合金が選択されたら、次のステップはアルミニウムビレットを準備することです。ビレットは、加熱および押し出されるアルミニウムの固体ブロックです。準備には、ビレットを希望の長さまで切り取り、押し出しプロセスに必要な仕様を満たすことが含まれます。

次に、アルミニウムビレットは、通常400°Cから500°C(750°F〜930°F)の間、特定の温度に加熱されます。この加熱プロセスは、アルミニウムを柔らかくするため、より順応性が高く、押し出されやすくなります。正確な温度は、最終製品の特定の合金と目的の特性に依存します。

ビレットが加熱されると、押し出しプレスに配置されます。プレスは、油圧ラムを使用して、加熱されたアルミニウムをダイを通して強制します。これにより、アルミニウムを希望のプロファイルに形作ります。押出プロセスは、直接押出と間接的な押出の2つの主な方法で実行できます。

- 直接押し出し:この方法では、ビレットはダイを通して直接プッシュされます。これは、アルミニウム押出に使用される最も一般的な方法です。

- 間接的な押出:この方法では、ダイはビレットに押し込まれ、静止しています。この方法は、より複雑な形状を生成することができ、特定のアプリケーションによく使用されます。

アルミニウムが押し出された後、形状を固めるために冷却する必要があります。この冷却は、自然に、または強制空気または水冷によって行うことができます。冷却速度はアルミニウムの機械的特性に影響を与える可能性があるため、慎重に制御されます。

冷却されると、押し出されたアルミニウムプロファイルが目的の長さにカットされます。この切断プロセスは、のこぎりまたは他の切削工具を使用して行うことができます。さらに、押出プロセスからの過剰な材料または欠陥は、滑らかな仕上げを確保するために切り取られる場合があります。

2024 T3511アルミニウムの場合、熱処理は重要なステップです。押し出されたプロファイルは、溶液熱処理プロセスにさらされ、特定の温度に加熱され、その後急速に冷却されます。このプロセスにより、アルミニウムの強度と安定性が向上し、高性能アプリケーションに適しています。

熱処理後、アルミニウムプロファイルは自然な老化プロセスを受けます。これには、指定された期間の押出物を室温で保存し、材料が最終的な機械的特性を安定させて達成できるようにします。

製造プロセスの最後のステップは、表面仕上げです。これには、アルミニウムの外観と耐食性を高めるために、他のコーティングの陽極酸化、塗装、または塗布が含まれます。表面仕上げは、特に過酷な環境で使用されるコンポーネントに不可欠です。

2024 T3511アルミニウム押出の高強度と軽量の特性により、特に航空宇宙業界では、さまざまな用途に最適です。一般的な用途には以下が含まれます。

- 航空機構造:翼、胴体、および体重の節約が重要なその他の構造成分で使用されます。

- 自動車部品:重量を追加せずに強度を必要とするコンポーネントに高性能車両で採用されています。

- 海洋アプリケーション:腐食抵抗のためにボートフレームやその他の海洋構造で利用されます。

- 建築要素:美学とパフォーマンスが不可欠なファサードと構造サポートの構築に使用されます。

アルミニウム押出は、他の製造プロセスよりもいくつかの利点を提供します。これらには以下が含まれます:

- 設計の柔軟性:押出プロセスにより、他の方法で達成することが困難または不可能な複雑な形状とプロファイルを作成できます。

- 材料効率:押出はビレット全体を使用することにより廃棄物を最小限に抑え、アルミニウム成分を生産するための費用対効果の高いオプションになります。

- 軽量:アルミニウムは他の多くの金属よりも大幅に軽いため、減量が優先事項であるアプリケーションにとって重要です。

- 強度:押し出しプロセスはアルミニウムの強度を高め、アプリケーションを要求するのに適しています。

- 腐食抵抗:アルミニウムは自然に保護酸化物層を形成し、耐食性に耐性になります。これは、屋外および海洋環境で特に有益です。

アルミニウム押出には多くの利点がありますが、特定の課題も提示します。

- ダイデザイン:押出ダイの設計は、プロセスの成功にとって重要です。設計が不十分なダイは、押し出された製品の欠陥につながる可能性があります。

- 温度制御:加熱および押出プロセス中に正しい温度を維持することは、望ましい機械的特性を実現するために不可欠です。

- 品質管理:押出プロセス全体で一貫した品質を確保するには、定期的な検査やテストなど、厳密な品質管理措置が必要です。

アルミニウムの押出業界は進化しており、いくつかの傾向がその将来を形作っています。

- 持続可能性:アルミニウムのリサイクルや押出プロセス中のエネルギー消費の削減など、持続可能な製造業務に重点が置かれています。

- 高度な合金:強度や腐食抵抗などのパフォーマンス特性が向上する新しいアルミニウム合金の開発に関する研究が進行中です。

- 自動化:押出プロセスでの自動化とロボット工学の使用が増加しており、製造の効率と精度が向上しています。

-3D印刷:3D印刷技術とアルミニウム押出の統合が調査されており、複雑な形状とデザインの迅速なプロトタイピングが可能になります。

2024 T3511アルミニウム押出の製造は、材料の選択から表面仕上げまで、いくつかの重要なステップを含む複雑なプロセスです。各ステージは、最終製品が意図したアプリケーションに必要な高い基準を満たすように設計されています。優れた機械的特性と汎用性により、2024 T3511アルミニウム押出は、さまざまな業界で引き続き好ましい選択肢となっています。

2024 T3511アルミニウム押出は、高強度、優れた疲労抵抗、および好ましい強度と重量の比率を提供し、航空宇宙および自動車用途に最適です。

押出プロセスは、粒子構造を整列させることにより、アルミニウムの機械的特性を強化し、強度と耐久性を向上させます。

直接押し出して、ビレットはダイを通して押し込まれ、間接的な押出では、ダイは静止ビレットに押し込まれます。間接的な押出は、より複雑な形状を生成する可能性があります。

熱処理は、アルミニウムの強度と安定性を高めるため、非常に重要であり、高性能アプリケーションに適しています。

一般的な表面仕上げオプションには、陽極酸化、塗装、および保護コーティングの適用が含まれ、外観と耐食性を改善します。