伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> 1。材料の互換性

>> 2。生産能力

>> 3。フィルム仕様

>> 4。テクノロジーと機能

● 環境上の考慮事項

● 結論

● よくある質問

>> Q1:フィルム押出で一般的に使用されるプラスチックの種類は何ですか?

>> Q2:吹き飛ばされたフィルムの押出は、鋳造フィルムの押し出しとどのように異なりますか?

適切なプラスチックフィルムの選択 押出機器は、 高品質のプラスチックフィルムを効率的に生産することを目指しているメーカーにとって非常に重要です。このガイドでは、さまざまな種類のマシン、そのコンポーネント、メンテナンス慣行に関する洞察とともに、機器を選択する際に考慮すべき重要な要因を説明します。

プラスチックフィルムの押し出しは、プラスチック材料が溶けて連続フィルムに形成される製造プロセスです。このプロセスには、いくつかの重要なコンポーネントが含まれます。

- 押出機:原材料が溶けて形成される操作の中心。

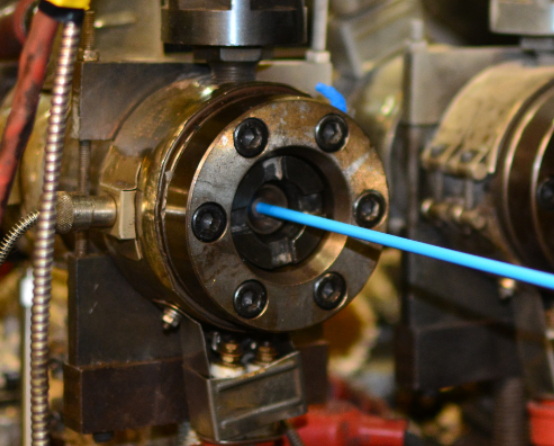

- ダイ:溶融プラスチックをフィルムに形作ります。

- 冷却システム:押し出し後にフィルムを固めます。

- 巻線システム:保管または出荷のために完成したフィルムを転がします。

プラスチックフィルムの製造に使用される押出プロセスには、次の2つの主要なタイプがあります。

- 吹き飛ばされたフィルムの押し出し:溶融プラスチックに空気を吹き込んで薄いチューブを作成することを伴い、それがフィルムに平らになります。この方法は、バッグや包装フィルムの製造に広く使用されています。吹き飛ばされたフィルム押出により、幅広いフィルムの厚さが可能になり、材料の互換性の観点からは多用途です。

- フィルムのキャスト:溶融プラスチックは平らな表面に広がり、冷却されてフィルムを形成します。この方法は、明確さや強度などの特定の特性を備えたより厚いフィルムを生産するためによく使用されます。鋳造フィルムの押し出しは、正確な厚さの制御と均一性を必要とするアプリケーションに好まれます。

異なるプラスチックには、異なる処理パラメーターが必要です。次のような、使用する特定のタイプのプラスチックを処理できる機器を選択することが不可欠です。

- 低密度ポリエチレン(LDPE):柔軟性と透明性のために、フィルムのパッケージングに一般的に使用されます。

- 高密度ポリエチレン(HDPE):より高い強度を提供し、容器やボトルによく使用されます。

- ポリプロピレン(PP):その耐薬品性で知られており、さまざまな包装アプリケーションで使用されています。

- 塩化ビニル(PVC):建設や医療機器を含む幅広い用途で使用されます。

生産ニーズを評価します。機器は、通常1時間あたりキログラムで測定される出力要件を満たすことができるはずです。将来のスケーラビリティも考慮してください。現在のニーズよりも容量が多い機器に投資すると、将来の成長に柔軟性が得られる可能性があります。

制作する必要があるフィルムの必要な厚さと幅を決定します。選択した機器がこれらの仕様に対応できることを確認してください。たとえば、正確な厚さ制御を備えたフィルムを作成する必要がある場合、フィルムの鋳造フィルムの押し出しがより適切かもしれません。

最新の押出機には、効率と製品の品質を向上させる高度な機能が備わっています。

- 温度制御システム:製品の品質を維持するには、温度を正確に制御することが重要です。高度なシステムにより、リアルタイムの監視と調整が可能になります。

- ネジの設計:さまざまなネジの設計が、混合、融解、出力の品質に影響を与える可能性があります。一部のネジは、特定の材料または生産率に最適化されています。

- 制御システム:高度な制御により、生産中のリアルタイムの監視と調整が可能になります。これには、材料特性と目的の出力に基づいて生産パラメーターを最適化する自動化機能が含まれます。

安価な機器を選ぶのは魅力的かもしれませんが、メンテナンス、エネルギー消費、潜在的なダウンタイムコストなど、総所有コストを考慮してください。高品質の機器は、前払いコストが高くなる可能性がありますが、効率とメンテナンスのニーズを減らすことで長期的な節約を提供できます。

押出機械のコンポーネントを理解することは、情報に基づいた決定を下すのに役立ちます:

| コンポーネントの | 説明 |

|---|---|

| ホッパー | 原材料を押出機に供給します。 |

| バレル | ネジを収容し、プラスチックペレットを加熱して溶かします。 |

| 押出器ネジ | プラスチックを動かして溶かします。その設計は、効率と品質に影響します。 |

| 死ぬ | 溶融プラスチックをフィルムに形作ります。カスタマイズが必要になる場合があります。 |

| 冷却システム | 押し出されたフィルムを冷却して、最終的な形状に固めます。 |

| 巻線システム | 保管または出荷用の完成したフィルムをロールアップします。 |

寿命と効率を確保するには、定期的なメンテナンスが不可欠です。

- 定期的なクリーニング:汚染を防ぎ、製品の品質を維持します。定期的なクリーニングは、潜在的な問題を早期に特定するのにも役立ちます。

- 潤滑:可動部品をスムーズに機能させ続けます。適切な潤滑により、押出機のねじのようなコンポーネントの摩耗や裂傷が減少します。

- 検査:ネジやダイなどのコンポーネントの定期的なチェックは、費用のかかる故障を防ぐことができます。摩耗の早期検出は、タイムリーな交換につながり、ダウンタイムを最小限に抑えることができます。

プラスチックフィルム押出技術の最近の進歩により、効率と製品の品質が大幅に向上しました。

- ナノテクノロジー:ナノ粒子をフィルムに組み込むと、強度、バリア特性、紫外線抵抗が強化されます。

- 生分解性材料:生分解性プラスチックを使用する傾向が高まっています。これには、これらの材料を処理できる特殊な機器が必要です。

- 自動化とIoT統合:最新のマシンは、多くの場合、IoTシステムと統合され、リアルタイムの監視と生産プロセスの最適化が可能になります。

環境への懸念が高まっているため、メーカーは生態学的なフットプリントを減らす方法を探しています。

- エネルギー効率:エネルギー効率の高い設計を備えた機器を選択すると、運用コストと環境への影響を削減できます。

- リサイクル可能な材料:リサイクル可能なプラスチックとリサイクル性のために製品の設計を使用することは、重要な考慮事項になりつつあります。

- 廃棄物の削減:生産中の廃棄物を最小限に抑えるプロセスの実装は、より持続可能な運用に貢献する可能性があります。

実際の例は、プラスチックフィルム押出機器の実装を成功させるための貴重な洞察を提供できます。

- 例1:包装会社は、リアルタイム監視機能を備えた高度な押出機器にアップグレードすることにより、生産効率を20%増加させました。

- 例2:メーカーは、エネルギー効率の高い冷却システムを実装することにより、エネルギー消費を15%減らしました。

高品質のプラスチックフィルム押出機器の選択には、材料の互換性、生産能力、技術機能、コストの影響、メンテナンス慣行を慎重に検討することが含まれます。これらの要因を理解することにより、メーカーは生産効率と製品の品質を向上させる情報に基づいた意思決定を行うことができます。さらに、高度な技術と環境に関する考慮事項を採用すると、運用をさらに最適化できます。

A1:一般的なプラスチックには、LDPE、HDPE、PP、およびPVCが含まれ、それぞれがプロパティに基づいて異なるアプリケーションに適しています。

A2:爆破されたフィルムの押し出しは、フィルムに平らにされたチューブを作成し、鋳造フィルムの押し出しは溶融プラスチックを平らな表面に広げて冷まします。

A3:現在のニーズと将来の成長の可能性を評価して、機器が需要の増加を処理できるようにします。

A4:正確な温度制御により、プラスチックの一貫した融解と処理が保証され、製品の品質に直接影響します。

A5:通常、定期的な清掃と検査を含むメーカーの推奨事項に従って定期的なメンテナンスを行う必要があります。