Menu de conteúdo

● Entendendo a extrusão de filme plástico

>> Tipos de equipamentos de extrusão de filme plástico

● Fatores -chave a serem considerados ao escolher o equipamento

>> 1. Compatibilidade do material

>> 2. Capacidade de produção

>> 3. Especificações do filme

>> 4. Tecnologia e recursos

>> 5. Considerações de custo

● Componentes de equipamentos de extrusão de filme plástico

● Manutenção de equipamentos de extrusão de filme plástico

● Tecnologias avançadas em extrusão de filme plástico

● Considerações ambientais

● Estudos de caso e práticas recomendadas

● Conclusão

● Perguntas frequentes

>> Q1: Que tipos de plásticos são comumente usados na extrusão de filmes?

>> P2: Como a extrusão de filme soprada difere da extrusão de filme fundido?

>> Q3: O que devo considerar em relação à capacidade de produção?

>> Q4: Por que o controle de temperatura é importante na extrusão?

>> Q5: Com que frequência devo manter meu equipamento de extrusão?

Selecionando o filme plástico certo O equipamento de extrusão é crucial para os fabricantes que visam produzir filmes plásticos de alta qualidade com eficiência. Este guia o levará através dos fatores essenciais a serem considerados ao escolher o equipamento, juntamente com as idéias sobre diferentes tipos de máquinas, seus componentes e práticas de manutenção.

Entendendo a extrusão de filme plástico

A extrusão de filme plástico é um processo de fabricação em que os materiais plásticos são derretidos e formados em filmes contínuos. O processo envolve vários componentes -chave:

- Extrusora: o coração da operação, onde as matérias -primas são derretidas e moldadas.

- Die: molda o plástico derretido no filme.

- Sistema de resfriamento: solidifica o filme após a extrusão.

- Sistema de enrolamento: lança o filme acabado para armazenamento ou remessa.

Tipos de equipamentos de extrusão de filme plástico

Existem dois tipos principais de processos de extrusão usados para produzir filmes plásticos:

- Extrusão de filme soprado: envolve soprar o ar no plástico fundido para criar um tubo fino, que é então achatado em um filme. Este método é amplamente utilizado para produzir sacolas e filmes de embalagem. A extrusão de filme soprada permite uma ampla gama de espessuras de filme e é versátil em termos de compatibilidade do material.

- Extrusão de filme fundido: o plástico derretido é espalhado em uma superfície plana e resfriada para formar um filme. Esse método é frequentemente usado para produzir filmes mais espessos com propriedades específicas, como clareza e força. A extrusão de filme fundido é preferida para aplicações que exigem controle e uniformidade precisos de espessura.

Fatores -chave a serem considerados ao escolher o equipamento

1. Compatibilidade do material

Diferentes plásticos requerem diferentes parâmetros de processamento. É essencial escolher equipamentos que possam lidar com o tipo específico de plástico que você pretende usar, como:

- Polietileno de baixa densidade (LDPE): comumente usado para embalagens de filmes devido à sua flexibilidade e transparência.

- polietileno de alta densidade (HDPE): oferece maior resistência e é frequentemente usado para recipientes e garrafas.

- Polipropileno (PP): conhecido por sua resistência química e é usado em várias aplicações de embalagem.

- cloreto de polivinil (PVC): usado em uma ampla gama de aplicações, incluindo dispositivos de construção e médicos.

2. Capacidade de produção

Avalie suas necessidades de produção. O equipamento deve ser capaz de atender aos seus requisitos de saída, normalmente medidos em quilogramas por hora. Considere também a escalabilidade futura. Investir em equipamentos com maior capacidade do que suas necessidades atuais pode fornecer flexibilidade para o crescimento futuro.

3. Especificações do filme

Determine a espessura e a largura necessárias dos filmes que você precisa produzir. Certifique -se de que o equipamento escolhido possa acomodar essas especificações. Por exemplo, se você precisar produzir filmes com controle preciso de espessura, a extrusão de filmes fundidos pode ser mais adequada.

4. Tecnologia e recursos

As máquinas de extrusão modernas vêm com recursos avançados que aumentam a eficiência e a qualidade do produto:

- Sistemas de controle de temperatura: o controle preciso sobre a temperatura é crucial para manter a qualidade do produto. Os sistemas avançados permitem monitoramento e ajustes em tempo real.

- Projeto de parafuso: diferentes projetos de parafusos podem afetar a mistura, a fusão e a qualidade da saída. Alguns parafusos são otimizados para materiais específicos ou taxas de produção.

- Sistemas de controle: os controles avançados permitem monitoramento e ajustes em tempo real durante a produção. Isso pode incluir recursos de automação que otimizam os parâmetros de produção com base nas propriedades do material e na saída desejada.

5. Considerações de custo

Embora possa ser tentador optar por equipamentos mais baratos, considere o custo total de propriedade, incluindo manutenção, consumo de energia e possíveis custos de tempo de inatividade. O equipamento de alta qualidade pode ter um custo inicial mais alto, mas pode oferecer economia de longo prazo por meio de eficiência e necessidades de manutenção reduzidas.

Componentes de equipamentos de extrusão de filme plástico

Compreender os componentes das máquinas de extrusão pode ajudar a tomar decisões informadas:

| do componente | Descrição |

| Tremonha | Alimenta matérias -primas na extrusora. |

| Barril | Abriga o parafuso e aquece os grânulos de plástico para derreter. |

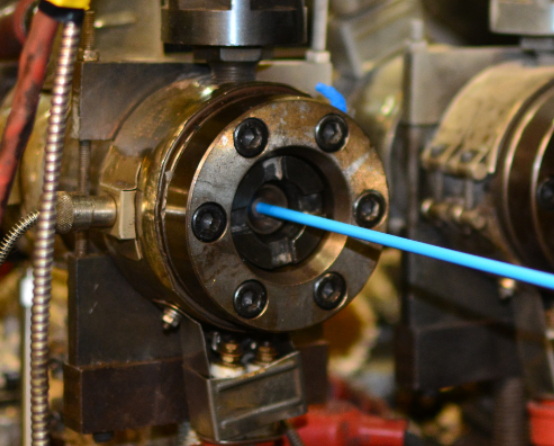

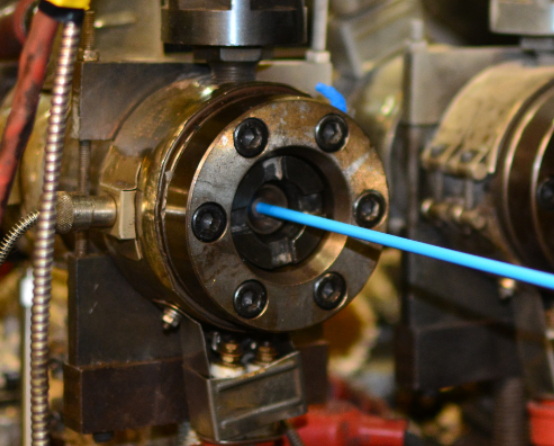

| Parafuso da extrusora | Move e derrete o plástico; Seu design afeta a eficiência e a qualidade. |

| Morrer | Molda o plástico derretido no filme; A personalização pode ser necessária. |

| Sistema de resfriamento | Esfria o filme extrudado para solidificá -lo em sua forma final. |

| Sistema de enrolamento | Rolls Up acabado filme para armazenamento ou remessa. |

Manutenção de equipamentos de extrusão de filme plástico

A manutenção regular é vital para garantir a longevidade e a eficiência:

- Limpeza de rotina: evita a contaminação e mantém a qualidade do produto. A limpeza regular também ajuda a identificar possíveis problemas com antecedência.

- Lubrificação: mantém as partes móveis funcionando sem problemas. A lubrificação adequada reduz o desgaste e rasgo em componentes como o parafuso da extrusora.

- Inspeção: verificações regulares em componentes como parafusos e matrizes podem evitar quebras caras. A detecção precoce de desgaste pode levar a substituições oportunas, minimizando o tempo de inatividade.

Tecnologias avançadas em extrusão de filme plástico

Os recentes avanços na tecnologia de extrusão de filmes plásticos melhoraram significativamente a eficiência e a qualidade do produto:

- Nanotecnologia: A incorporação de nanopartículas nos filmes pode melhorar a força, as propriedades da barreira e a resistência à UV.

- Materiais biodegradáveis: existe uma tendência crescente para o uso de plásticos biodegradáveis, que requerem equipamentos especializados capazes de lidar com esses materiais.

- Automação e integração da IoT: as máquinas modernas geralmente se integram aos sistemas de IoT, permitindo monitoramento em tempo real e otimização dos processos de produção.

Considerações ambientais

Com o aumento das preocupações ambientais, os fabricantes estão procurando maneiras de reduzir sua pegada ecológica:

- Eficiência energética: a escolha de equipamentos com projetos com eficiência energética pode reduzir os custos operacionais e o impacto ambiental.

- Materiais recicláveis: usando plásticos recicláveis e projetar produtos para reciclabilidade estão se tornando considerações essenciais.

- Redução de resíduos: a implementação de processos que minimizam o desperdício durante a produção podem contribuir para uma operação mais sustentável.

Estudos de caso e práticas recomendadas

Exemplos do mundo real podem fornecer informações valiosas sobre implementações bem-sucedidas de equipamentos de extrusão de filmes plásticos:

- Exemplo 1: Uma empresa de embalagens aumentou a eficiência da produção em 20%, atualizando para equipamentos avançados de extrusão com recursos de monitoramento em tempo real.

- Exemplo 2: Um fabricante reduziu o consumo de energia em 15% implementando sistemas de refrigeração com eficiência energética.

Conclusão

A escolha do equipamento de extrusão de filme plástico de alta qualidade envolve uma consideração cuidadosa da compatibilidade do material, capacidade de produção, recursos tecnológicos, implicações de custo e práticas de manutenção. Ao entender esses fatores, os fabricantes podem tomar decisões informadas que aumentam a eficiência da produção e a qualidade do produto. Além disso, adotar tecnologias avançadas e considerações ambientais pode otimizar ainda mais as operações.

Perguntas frequentes

Q1: Que tipos de plásticos são comumente usados na extrusão de filmes?

A1: Os plásticos comuns incluem LDPE, HDPE, PP e PVC, cada um adequado para diferentes aplicações com base em suas propriedades.

P2: Como a extrusão de filme soprada difere da extrusão de filme fundido?

A2: A extrusão de filme soprada cria um tubo que é achatado em um filme, enquanto a extrusão de filme fundido espalha plástico derretido em uma superfície plana para esfriar.

Q3: O que devo considerar em relação à capacidade de produção?

A3: Avalie suas necessidades atuais e potencial de crescimento futuro para garantir que seu equipamento possa lidar com maior demanda.

Q4: Por que o controle de temperatura é importante na extrusão?

A4: O controle preciso da temperatura garante a fusão e o processamento consistentes de plásticos, o que afeta diretamente a qualidade do produto.

Q5: Com que frequência devo manter meu equipamento de extrusão?

A5: A manutenção regular deve ser realizada de acordo com as recomendações do fabricante, normalmente envolvendo limpeza e inspeções de rotina.