Menu Contenu

● Comprendre l'extrusion de films plastiques

>> Types d'équipement d'extrusion de film plastique

● Facteurs clés à considérer lors du choix de l’équipement

>> 1. Compatibilité des matériaux

>> 2. Capacité de production

>> 3. Spécifications des films

>> 4. Technologie et fonctionnalités

>> 5. Considérations relatives aux coûts

● Composants de l'équipement d'extrusion de film plastique

● Entretien des équipements d'extrusion de films plastiques

● Technologies avancées dans l'extrusion de films plastiques

● Considérations environnementales

● Études de cas et meilleures pratiques

● Conclusion

● FAQ

>> Q1 : Quels types de plastiques sont couramment utilisés dans l’extrusion de films ?

>> Q2 : En quoi l’extrusion de film soufflé diffère-t-elle de l’extrusion de film coulé ?

>> Q3 : Que dois-je considérer concernant la capacité de production ?

>> Q4 : Pourquoi le contrôle de la température est-il important dans l’extrusion ?

>> Q5 : À quelle fréquence dois-je entretenir mon équipement d’extrusion ?

Choisir le bon film plastique L'équipement d'extrusion est crucial pour les fabricants qui souhaitent produire efficacement des films plastiques de haute qualité. Ce guide vous guidera à travers les facteurs essentiels à prendre en compte lors du choix d'un équipement, ainsi que des informations sur les différents types de machines, leurs composants et les pratiques de maintenance.

Comprendre l'extrusion de films plastiques

L'extrusion de films plastiques est un processus de fabrication dans lequel les matières plastiques sont fondues et transformées en films continus. Le processus implique plusieurs éléments clés :

- Extrudeuse : Le cœur de l'opération, où les matières premières sont fondues et façonnées.

- Matrice : façonne le plastique fondu en film.

- Système de refroidissement : Solidifie le film après extrusion.

- Système d'enroulement : Enroule le film fini pour le stockage ou l'expédition.

Types d'équipement d'extrusion de film plastique

Il existe deux principaux types de procédés d'extrusion utilisés pour produire des films plastiques :

- Extrusion de film soufflé : consiste à souffler de l'air dans le plastique fondu pour créer un tube mince, qui est ensuite aplati en un film. Cette méthode est largement utilisée pour produire des sacs et des films d’emballage. L'extrusion de film soufflé permet une large gamme d'épaisseurs de film et est polyvalente en termes de compatibilité des matériaux.

- Extrusion de film coulé : Le plastique fondu est étalé sur une surface plane et refroidi pour former un film. Cette méthode est souvent utilisée pour produire des films plus épais dotés de propriétés spécifiques, telles que la clarté et la résistance. L’extrusion de film coulé est préférée pour les applications nécessitant un contrôle précis de l’épaisseur et une uniformité.

Facteurs clés à considérer lors du choix de l’équipement

1. Compatibilité des matériaux

Différents plastiques nécessitent différents paramètres de traitement. Il est essentiel de choisir des équipements capables de traiter le type spécifique de plastique que vous comptez utiliser, tels que :

- Polyéthylène basse densité (LDPE) : Couramment utilisé pour les films d'emballage en raison de sa flexibilité et de sa transparence.

- Polyéthylène haute densité (HDPE) : Offre une résistance supérieure et est souvent utilisé pour les contenants et les bouteilles.

- Polypropylène (PP) : Connu pour sa résistance chimique et est utilisé dans diverses applications d'emballage.

- Chlorure de polyvinyle (PVC) : Utilisé dans une large gamme d'applications, notamment dans la construction et les dispositifs médicaux.

2. Capacité de production

Évaluez vos besoins de production. L'équipement doit être capable de répondre à vos exigences de production, généralement mesurées en kilogrammes par heure. Pensez également à l’évolutivité future. Investir dans des équipements d’une capacité supérieure à vos besoins actuels peut offrir une flexibilité pour une croissance future.

3. Spécifications des films

Déterminez l’épaisseur et la largeur requises des films que vous devez produire. Assurez-vous que l’équipement choisi peut répondre à ces spécifications. Par exemple, si vous devez produire des films avec un contrôle précis de l’épaisseur, l’extrusion de films coulés pourrait être plus adaptée.

4. Technologie et fonctionnalités

Les machines d'extrusion modernes sont dotées de fonctionnalités avancées qui améliorent l'efficacité et la qualité du produit :

- Systèmes de contrôle de la température : un contrôle précis de la température est crucial pour maintenir la qualité du produit. Les systèmes avancés permettent une surveillance et des ajustements en temps réel.

- Conception des vis : différentes conceptions de vis peuvent affecter le mélange, la fusion et la qualité de sortie. Certaines vis sont optimisées pour des matériaux ou des cadences de production spécifiques.

- Systèmes de contrôle : des contrôles avancés permettent une surveillance et des ajustements en temps réel pendant la production. Cela peut inclure des fonctionnalités d'automatisation qui optimisent les paramètres de production en fonction des propriétés des matériaux et du rendement souhaité.

5. Considérations relatives aux coûts

Même s’il peut être tentant d’opter pour un équipement moins cher, tenez compte du coût total de possession, y compris la maintenance, la consommation d’énergie et les coûts potentiels des temps d’arrêt. Un équipement de haute qualité peut avoir un coût initial plus élevé, mais peut offrir des économies à long terme grâce à son efficacité et à la réduction des besoins de maintenance.

Composants de l'équipement d'extrusion de film plastique

Comprendre les composants des machines d'extrusion peut aider à prendre des décisions éclairées :

| des composants |

Description |

| Trémie |

Alimente les matières premières dans l’extrudeuse. |

| Baril |

Loge la vis et chauffe les pastilles de plastique pour les faire fondre. |

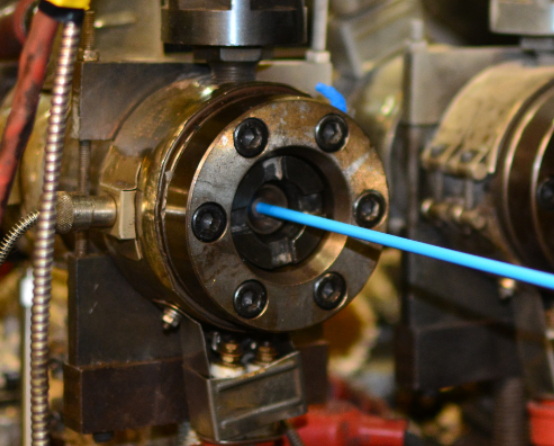

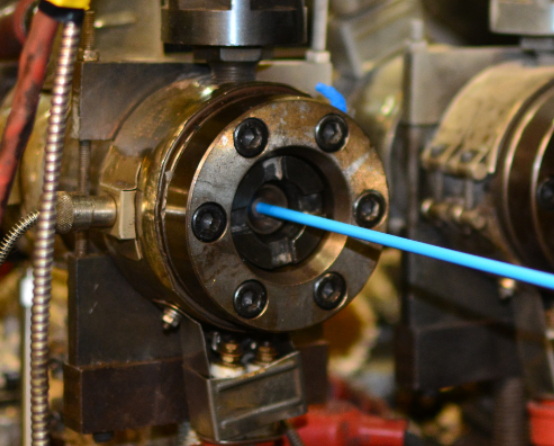

| Vis d'extrudeuse |

Déplace et fait fondre le plastique ; sa conception a un impact sur l’efficacité et la qualité. |

| Mourir |

Façonne le plastique fondu en film ; une personnalisation peut être nécessaire. |

| Circuit de refroidissement |

Refroidit le film extrudé pour le solidifier dans sa forme finale. |

| Système d'enroulement |

Enroule le film fini pour le stockage ou l'expédition. |

Entretien des équipements d'extrusion de films plastiques

Un entretien régulier est essentiel pour garantir longévité et efficacité :

- Nettoyage de routine : prévient la contamination et maintient la qualité du produit. Un nettoyage régulier aide également à identifier rapidement les problèmes potentiels.

- Lubrification : assure le bon fonctionnement des pièces mobiles. Une lubrification adéquate réduit l'usure des composants tels que la vis de l'extrudeuse.

- Inspection : des contrôles réguliers des composants tels que les vis et les matrices peuvent éviter des pannes coûteuses. La détection précoce de l'usure peut conduire à des remplacements rapides, minimisant ainsi les temps d'arrêt.

Technologies avancées dans l'extrusion de films plastiques

Les progrès récents dans la technologie d’extrusion de films plastiques ont considérablement amélioré l’efficacité et la qualité des produits :

- Nanotechnologie : L'incorporation de nanoparticules dans des films peut améliorer la résistance, les propriétés barrières et la résistance aux UV.

- Matériaux biodégradables : Il existe une tendance croissante à utiliser des plastiques biodégradables, qui nécessitent un équipement spécialisé capable de manipuler ces matériaux.

- Automatisation et intégration IoT : les machines modernes s'intègrent souvent aux systèmes IoT, permettant une surveillance et une optimisation en temps réel des processus de production.

Considérations environnementales

Face aux préoccupations environnementales croissantes, les industriels cherchent des moyens de réduire leur empreinte écologique :

- Efficacité énergétique : le choix d'équipements dotés de conceptions économes en énergie peut réduire les coûts opérationnels et l'impact environnemental.

- Matériaux recyclables : L'utilisation de plastiques recyclables et la conception de produits recyclables deviennent des considérations essentielles.

- Réduction des déchets : la mise en œuvre de processus qui minimisent les déchets pendant la production peut contribuer à une opération plus durable.

Études de cas et meilleures pratiques

Des exemples concrets peuvent fournir des informations précieuses sur la mise en œuvre réussie d’équipements d’extrusion de films plastiques :

- Exemple 1 : Une entreprise d'emballage a augmenté son efficacité de production de 20 % en passant à un équipement d'extrusion avancé doté de capacités de surveillance en temps réel.

- Exemple 2 : Un fabricant a réduit sa consommation d'énergie de 15 % en mettant en œuvre des systèmes de refroidissement économes en énergie.

Conclusion

Le choix d'un équipement d'extrusion de film plastique de haute qualité implique un examen attentif de la compatibilité des matériaux, de la capacité de production, des caractéristiques technologiques, des implications en termes de coûts et des pratiques de maintenance. En comprenant ces facteurs, les fabricants peuvent prendre des décisions éclairées qui améliorent l’efficacité de la production et la qualité des produits. De plus, l’adoption de technologies avancées et de considérations environnementales peut optimiser davantage les opérations.

FAQ

Q1 : Quels types de plastiques sont couramment utilisés dans l’extrusion de films ?

A1 : Les plastiques courants comprennent le LDPE, le HDPE, le PP et le PVC, chacun adapté à différentes applications en fonction de leurs propriétés.

Q2 : En quoi l’extrusion de film soufflé diffère-t-elle de l’extrusion de film coulé ?

A2 : L'extrusion de film soufflé crée un tube qui est aplati pour former un film, tandis que l'extrusion de film coulé étale le plastique fondu sur une surface plane pour le refroidir.

Q3 : Que dois-je considérer concernant la capacité de production ?

A3 : Évaluez vos besoins actuels ainsi que votre potentiel de croissance future pour vous assurer que votre équipement peut répondre à une demande accrue.

Q4 : Pourquoi le contrôle de la température est-il important dans l’extrusion ?

A4 : Un contrôle précis de la température garantit une fusion et un traitement constants des plastiques, ce qui affecte directement la qualité du produit.

Q5 : À quelle fréquence dois-je entretenir mon équipement d’extrusion ?

R5 : Un entretien régulier doit être effectué conformément aux recommandations du fabricant, impliquant généralement un nettoyage et des inspections de routine.