伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

● 押出の理解

>> 1。原料の準備

>> 2。加熱

>> 3。押出機に給餌します

>> 4。ダイを順応させます

>> 5。冷却

>> 6。切断と仕上げ

● 押出の利点

● 押出の課題

● 結論

● よくある質問

● 引用:

押出生産プロセスは 、プラスチック、金属、食品など、さまざまな業界で使用される基本的な製造方法です。この記事では、押出プロセスの複雑さを掘り下げ、その種類、アプリケーション、利点、課題を調査します。また、理解を深めるための視覚的な補助具とビデオリンクを提供します。

押し出しは、固定された断面プロファイルを持つオブジェクトを作成するために、原材料がDIEを通じて強制されるプロセスです。この方法は、プラスチックと金属の両方の形でパイプ、シート、プロファイルなどの連続した形状を生成するために広く利用されています。

押出プロセスにはいくつかのタイプがあり、それぞれが異なる材料やアプリケーションに適しています。

- 直接押し出し:材料がダイを通して押し込まれる最も一般的な方法。

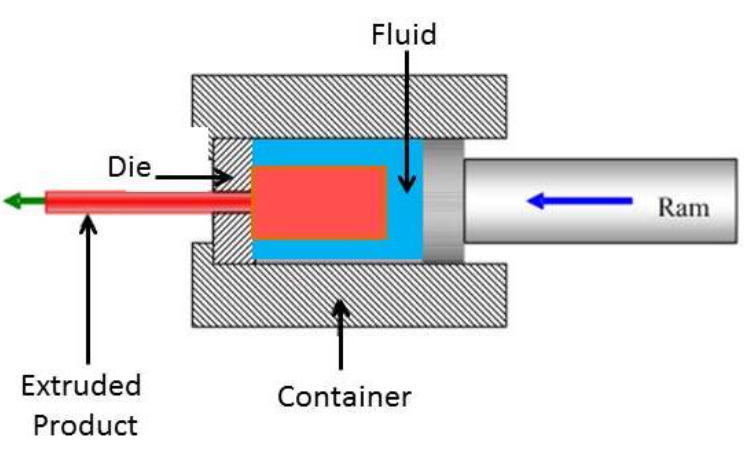

- 間接的な押出:ダイはRAMとともに動き、摩擦を減らし、より複雑な形状を可能にします。

- コールド押し出し:室温またはその近くで行われ、高強度を必要とする材料に最適です。

- ホット押し出し:押し出し前に材料を加熱して、流れの特性を高めることを伴います。

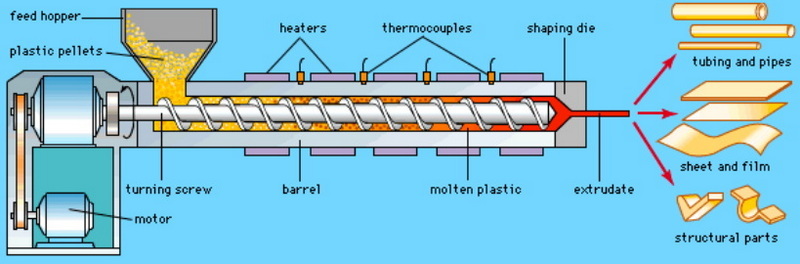

- プラスチック押出:熱可塑性材料が溶けて連続的に形成される大量の製造プロセス。

押出プロセスは、いくつかの重要なステップに分類できます。

1。原料の調製:金属またはプラスチックの原料のいずれかの原料は、ビレットやペレットなどの特定の形式で調製されています。

2。加熱:アルミニウムのような金属の場合、ビレットは温度に加熱され、溶解しないようにします。プラスチックの場合、ペレットは溶けるまで加熱されます。

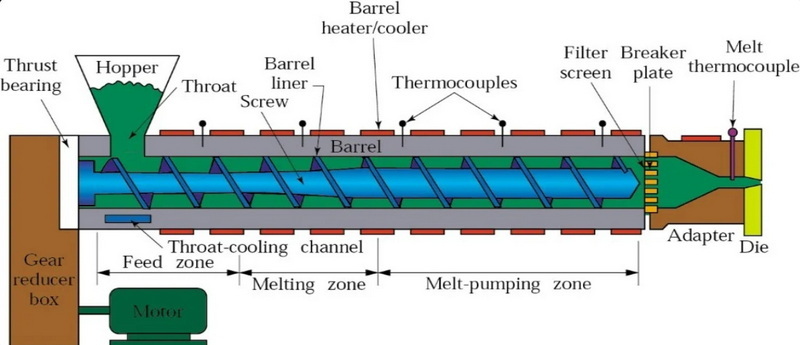

3。押出機への給餌:準備された材料は押出機に供給され、そこで熱と圧力にさらされます。

4。ダイを介して形作る:溶融物質は、それを望ましいプロファイルに形作るダイを通して強制されます。

5。冷却:ダイを出た後、押し下げを冷却して最終的な形に固めます。

6。切断と仕上げ:押し出された製品は長さまで切断され、機械加工や表面処理などの追加の仕上げプロセスを受ける可能性があります。

金属押出では、ビレット(固体円筒形の部分)が原料として使用されます。プラスチックの押し出しのために、顆粒またはペレットは、着色剤やUV阻害剤などの必要な添加物で調製されます。

アルミニウムのような金属の場合、ビレットは通常、溶けずに柔らかくするために約900°F(482°C)に加熱されます。プラスチックの押し出しでは、使用するポリマーの種類に基づいて温度は異なりますが、一般に350°Fから500°F(177°Cから260°C)の範囲です。

押出機は、熱を塗りながら材料を前方に押す回転ネジを備えたバレルで構成されています。このプロセスにより、材料がダイに到達する前に均一に溶けることが保証されます。

押出器内に圧力が蓄積すると、溶融物質は、目的の形状のために特別に設計されたダイを通して強制されます。このダイは、単純なロッドからチューブやシートなどの複雑な形状まで、その設計に応じてさまざまなプロファイルを作成できます。

押し出しがダイを出たら、その形状を維持するために迅速に冷却する必要があります。冷却方法には、処理されている材料に応じて、空冷または水浴(消光)が含まれます。

冷却後、押し出された製品は、のこぎりまたは他の切断装置を使用して、指定された長さに切断されます。さらなる仕上げプロセスには、金属用の陽極酸化やプラスチック用の印刷などの表面処理が含まれる場合があります。

押し出しには、さまざまな業界で幅広いアプリケーションがあります。

- 構造:窓とドアのアルミニウムプロファイル。

- 自動車:燃料効率のための軽量材料で作られたコンポーネント。

- パッケージ:フードパッケージ用のプラスチックフィルムとシート。

- 電子機器:ワイヤとケーブルの断熱材。

- 医療:医療機器用のチューブ。

押出プロセスは多くの利点を提供します:

- 高効率:継続的な生産は、他の製造方法と比較して廃棄物が少なくなります。

- 汎用性:金属やプラスチックなどのさまざまな材料で使用できます。

- 複雑な形状:他の方法では困難な複雑なデザインを作成できます。

- 費用対効果:労働と材料の廃棄物の減少による生産コストの削減。

その利点にもかかわらず、押し出しは特定の課題にも直面しています。

- 材料の制限:すべての材料を効果的に押し出すことができるわけではありません。

- 摩耗:一定の圧力は時間の経過とともに摩耗する可能性があり、交換が必要です。

- 品質管理:一貫した品質を維持することは、材料特性や処理条件の変動により、困難な場合があります。

産業が進化するにつれて、押出プロセス内のテクノロジーも進化します。いくつかの新興技術が、今日の押出の実行方法を形作っています。

-3D印刷統合:これにより、従来の方法を使用して製造することが以前に困難または不可能だった複雑なダイを作成できます。

- 人工知能(AI):AIは、生産の早い段階で欠陥を特定することにより、予測メンテナンス、操作の最適化、品質管理の改善のための押出プロセスに統合されています。

- ハイブリッドプロセス:従来の押出と添加剤の製造技術を組み合わせることで、設計の柔軟性を高め、追加の製造手順を必要とする複雑な内部ジオメトリを可能にすることで廃棄物を減らします。

- 迅速なクエンチシステム:これらのシステムは、押し出し後の冷却効率を改善し、押し出されたプロファイルのすべてのセクションで均一な冷却を確保することにより、製品の品質を向上させます。

押出生産の未来は、効率と持続可能性を改善することを目的とした継続的な進歩で有望に見えます。

- 持続可能性イニシアチブ:多くの企業は、リサイクル材料をより効果的に利用し、より環境に優しい技術を採用することにより、生産プロセス全体で炭素排出量を削減することに焦点を当てています。

- 材料特性の強化:新しいアルミニウム合金と複合材料の研究は、自動車および航空宇宙産業での要求の要求に適したより強力でありながら軽量製品を約束します。

- 自動化とロボット工学:生産ラインの自動化の増加は、人件コストと人為的エラーを削減しながら、操作をさらに合理化します。

押出生産プロセスは、金属とプラスチックの両方からの複雑な形状の効率的な生産を可能にすることにより、さまざまな産業で重要な役割を果たす重要な製造技術です。その動作を理解することで、業界は品質と効率の高い基準を維持しながら、生産技術を最適化することができます。テクノロジーがこの分野で進歩し続けているため、製造プロセスに関連する環境への懸念に対処しながら、生産性を向上させるさらなるイノベーションが期待できます。

押出は、金属(アルミニウムなど)、熱可塑性物質(PVCなど)、さらには食品を含むさまざまな材料で実行できます。

温度は材料の流れに大きく影響します。より高い温度は一般に流れの特性を改善しますが、高すぎると機械的特性にも影響を与える可能性があります。

直接押し出して、材料は静止したダイを通して直接押し込まれます。間接的な押出では、ダイはRAMとともに動き、処理中に摩擦を減らします。

はい、多くのメーカーがリサイクル材料を押し出しプロセスに組み込み、廃棄物とコストを削減するのに役立ちます。

品質管理の測定には、監視温度、圧力設定、および寸法と特性の一貫性のための完成製品の定期的な検査の実施が含まれます。

[1] https://paulmurphyplastics.com/industry-news-blog/extrusion-process-working-types-application-dvantages-and-disadvantages/

[2] https://midstal.com/sft1242/aluminum_extrusion_process_overview.pdf

[3] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[4] https://www.rayda.co.uk/blog/advantages-and-disadvantages-of-plastic-extrusion/

[5] https://profilepreciseextrusions.com/the-evolution-of-aluminum-extrusions-emerging-trends-and-technologies/

[6] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[7] https://onlytrainings.com/polymer-extrusion-quick-overview-of-extrusion-process-and-parameters

[8] https://www.linkedin.com/pulse/7-common-applications-industrial-aluminium

[9] https://globalaluminium.com/the-future-of-aluminium-extrusion-emerging-technologies/novations/

[10] https://www.tfgusa.com/understanding-extrusion-a-fundamental-manufacturing-process/