Контент меню

● Понимание экструзии

● Типы процессов экструзии

● Шаги процесса экструзии

● Подробное объяснение каждого шага

>> 1. Подготовка сырья

>> 2. Нагрев

>> 3. кормление в экструдер

>> 4. формирование через кубик

>> 5. Охлаждение

>> 6. Резка и отделка

● Применение экструзии

● Преимущества экструзии

● Проблемы в экструзии

● Новые технологии при экструзии

● Будущие тенденции в производстве экструзии

● Заключение

● Часто задаваемые вопросы

>> 1. Какие материалы можно экструдировать?

>> 2. Как температура влияет на процесс экструзии?

>> 3. В чем разница между прямой и косвенной экструзией?

>> 4. Можно ли использовать переработанные материалы при экструзии?

>> 5. Как производители обеспечивают качество во время экструзии?

● Цитаты:

А Процесс производства экструзии - это фундаментальный метод производства, используемый в различных отраслях, включая пластмассы, металлы и продукты питания. Эта статья будет углубляться в тонкости процесса экструзии, исследуя его типы, приложения, преимущества и проблемы. Мы также предоставим визуальные средства и видео ссылки для улучшения понимания.

Понимание экструзии

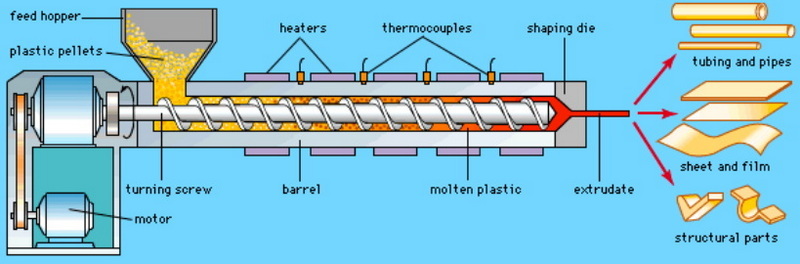

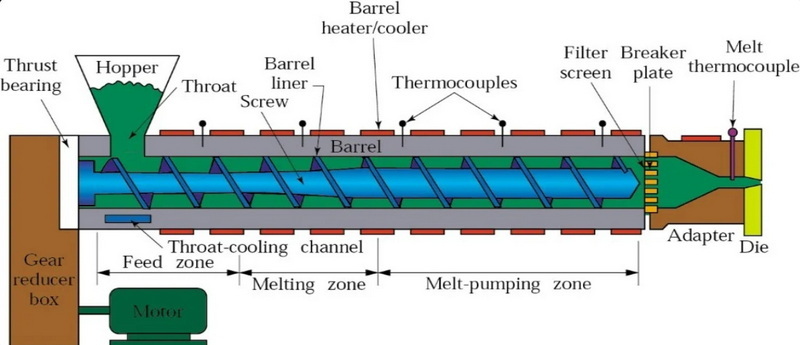

Экструзия-это процесс, в котором сырье навязывается через матрицу для создания объектов с фиксированным профилем поперечного сечения. Этот метод широко используется для производства непрерывных форм, таких как трубы, листы и профили как в пластиковых, так и в металлических формах.

Типы процессов экструзии

Существует несколько типов процессов экструзии, каждый из которых подходит для различных материалов и применений:

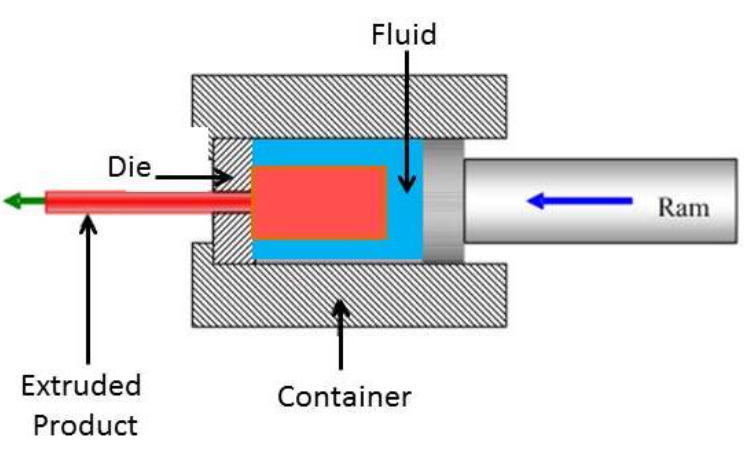

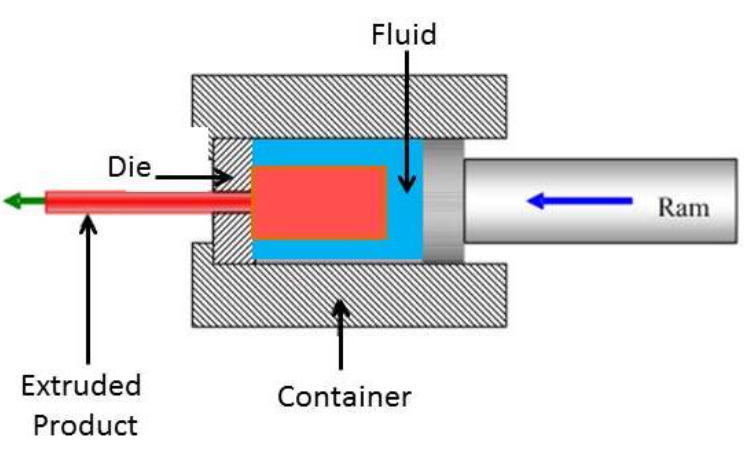

- Прямая экструзия: наиболее распространенный метод, где материал проталкивается через кубик.

- Косвенная экструзия: матрица движется с оперативной памятью, уменьшая трение и обеспечивая более сложные формы.

- Холодная экструзия: проводится при комнатной температуре или вблизи комнатной температуры, идеально подходит для материалов, требующих высокой прочности.

- Горячая экструзия: включает в себя нагрев материала перед экструзией, чтобы улучшить характеристики потока.

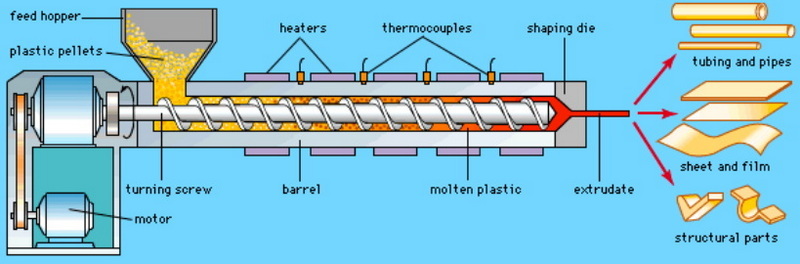

- Пластиковая экструзия: процесс производства большого объема, где термопластичные материалы расплавляются и образуются непрерывно.

Шаги процесса экструзии

Процесс экструзии может быть разбит на несколько ключевых шагов:

1. Подготовка сырья: сырье, металл или пластик, готовится в определенных формах, таких как бухчики или гранулы.

2. Нагревание: для таких металлов, как алюминий, заготовки нагреваются до температуры, которая делает их податливыми, но не расплавленными. Для пластмасс гранулы нагреваются до тех пор, пока они не тают.

3. питание в экструдер: приготовленный материал подается в экструдер, где он подвергается нагреванию и давлению.

4. Формирование через матрицу: расплавленное материал навязывается через матрицу, которая формирует его в желаемый профиль.

5. Охлаждение: после выхода из кубика экструдат охлаждается, чтобы укрепить его в окончательную форму.

6. Резка и отделка: экструдированный продукт разрезан до длины и может подвергаться дополнительным процессам отделки, таких как обработка или обработка поверхности.

Подробное объяснение каждого шага

1. Подготовка сырья

В экструзии металла в качестве сырья используется заготовка (сплошная цилиндрическая часть). Для пластиковой экструзии гранулы или гранулы готовится с любыми необходимыми добавками, такими как цветовые или УФ -ингибиторы.

2. Нагрев

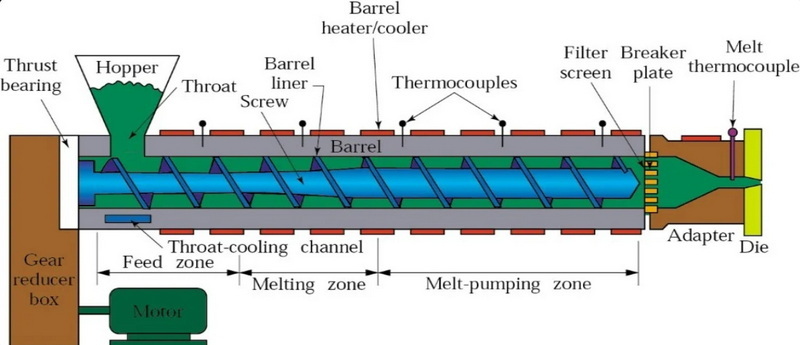

Для таких металлов, как алюминий, заготовки обычно нагревают примерно до 900 ° F (482 ° C), чтобы смягчить их без плавления. В пластиковой экструзии температура варьируется в зависимости от типа используемого полимера, но обычно варьируется от 350 ° F до 500 ° F (от 177 ° C до 260 ° C).

3. кормление в экструдер

Экструдер состоит из ствола с вращающимся винтом, который толкает материал вперед при нанесении тепла. Этот процесс гарантирует, что материал равномерно тает до достижения матрицы.

4. формирование через кубик

Поскольку давление накапливается в экструдере, расплавленный материал навязывается через матрицу, которая была разработана специально для желаемой формы. Этот кубик может создавать различные профили в зависимости от его дизайна - от простых стержней до сложных форм, таких как трубки или листы.

5. Охлаждение

Как только экструдат выходит из матрицы, его нужно быстро охладить, чтобы сохранить свою форму. Методы охлаждения могут включать в себя воздушное охлаждение или водяные бани (гашение), в зависимости от обработанного материала.

6. Резка и отделка

После охлаждения экструдированный продукт разрезан на указанные длины с использованием пил или другого оборудования для резки. Дальнейшие процессы отделки могут включать в себя обработку поверхности, такие как анодирование для металлов или печать для пластмасс.

Применение экструзии

Экструзия имеет широкий спектр применений в различных отраслях:

- Строительство: алюминиевые профили для окон и дверей.

- Автомобиль: компоненты, изготовленные из легких материалов для эффективности использования топлива.

- Упаковка: пластиковые пленки и листы для упаковки с едой.

- Электроника: изоляция для проводов и кабелей.

- Медицинский: трубка для медицинских устройств.

Преимущества экструзии

Процесс экструзии предлагает многочисленные преимущества:

- Высокая эффективность: непрерывное производство приводит к меньшему количеству отходов по сравнению с другими методами производства.

- Универсальность: может использоваться с различными материалами, включая металлы и пластмассы.

- Сложные формы: способный создавать сложные конструкции, которые были бы затруднены с другими методами.

- Эффективные: более низкие производственные затраты из-за снижения труда и материальных отходов.

Проблемы в экструзии

Несмотря на свои преимущества, экструзия также сталкивается с определенными проблемами:

- Ограничения материала: не все материалы могут быть эффективно экструдированы.

- Износ: Постоянное давление может изнашиваться с течением времени, требуя замены.

- Контроль качества: поддержание постоянного качества может быть сложным из -за изменений в свойствах материала или условиях обработки.

Новые технологии при экструзии

По мере развития отраслей, так же технологии в рамках процессов экструзии. Несколько новых технологий формируют, как выполняется экструзия сегодня:

- Интеграция 3D -печать: это позволяет создавать сложные уборы, которые были ранее затруднены или невозможно изготовить с помощью традиционных методов.

- Искусственный интеллект (ИИ): ИИ интегрируется в процессы экструзии для предсказательного обслуживания, оптимизации операций и улучшения контроля качества за счет определения дефектов в начале производства.

- Гибридные процессы: комбинирование традиционной экструзии с помощью методов аддитивного производства обеспечивает большую гибкость конструкции и уменьшает отходы, обеспечивая сложные внутренние геометрии, которые в противном случае потребовали бы дополнительных этапов производства.

- Системы быстрого погашения: эти системы повышают эффективность охлаждения после экструзии, что повышает качество продукта, обеспечивая равномерное охлаждение во всех участках экструдированного профиля.

Будущие тенденции в производстве экструзии

Будущее производства экструзии выглядит многообещающе с постоянными достижениями, направленными на повышение эффективности и устойчивости:

- Инициативы по устойчивому развитию: многие компании сосредоточены на сокращении выбросов углерода на протяжении всего производственных процессов путем более эффективного использования переработанных материалов и принятия более экологичных технологий.

- Усовершенствованные свойства материала: исследование новых алюминиевых сплавов и композитных материалов обещает более прочные, но более легкие продукты, подходящие для требования применения в автомобильной и аэрокосмической промышленности.

- Автоматизация и робототехника. Увеличение автоматизации в производственных линиях еще больше оптимизирует операции при снижении затрат на рабочую силу и человеческими ошибками в процессах контроля качества.

Заключение

Процесс производства экструзии является жизненно важной техникой производства, которая играет значительную роль в различных отраслях промышленности, позволяя эффективному производству сложных форм как из металлов, так и пластиков. Понимание его работы позволяет отрасли оптимизировать свои методы производства, сохраняя при этом высокие стандарты качества и эффективности. Поскольку технологии продолжают продвигаться в этой области, мы можем ожидать дальнейших инноваций, которые повысят производительность при решении экологических проблем, связанных с производственными процессами.

Часто задаваемые вопросы

1. Какие материалы можно экструдировать?

Экструзия может быть выполнена на различных материалах, включая металлы (например, алюминий), термопластики (например, ПВХ) и даже пищевые продукты.

2. Как температура влияет на процесс экструзии?

Температура значительно влияет на поток материала; Более высокие температуры обычно улучшают характеристики потока, но также могут влиять на механические свойства, если они слишком высоки.

3. В чем разница между прямой и косвенной экструзией?

При прямой экструзии материал проталкивается непосредственно через стационарную матрицу; В косвенной экструзии матрица движется с оперативной памятью, которая уменьшает трение во время обработки.

4. Можно ли использовать переработанные материалы при экструзии?

Да, многие производители включают переработанные материалы в свои процессы экструзии, что помогает сократить отходы и затраты.

5. Как производители обеспечивают качество во время экструзии?

Меры контроля качества включают в себя температуру мониторинга, настройки давления и проведение регулярных проверок готовых продуктов на предмет последовательности в размерах и свойствах.

Цитаты:

[1] https://paulmurphyplastics.com/industry-news-blog/extrusion-process-working-types-application-advantages-and-disadvantages/

[2] https://midstal.com/sft1242/aluminum_extrusion_process_overview.pdf

[3] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[4] https://www.rayda.co.uk/blog/advantages-and-disadvantages-of-plastic-extrusion/

[5] https://profileprecisionextrusions.com/the-evolution-of-aluminum-extrusion-ersing-drends-and-technologies/

[6] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[7] https://onlytrainings.com/polymer-extrusion-quick-overview-of-extrusion-process-and-parameters

[8] https://www.linkedin.com/pulse/7-common-applications-industrial-aluminum

[9] https://globalaluminium.com/the-future-of-aluminium-extrusion-emerging-technologies-and-innovations/

[10] https://www.tfgusa.com/understanding-extrusion-a-fundamental-manufacturing-process/