ترك رسالة

وجهات النظر: 222 المؤلف: ريبيكا النشر الوقت: 2025-01-03 الأصل: موقع

قائمة المحتوى

>> 2. التدفئة

>> 5. التبريد

● الاتجاهات المستقبلية في إنتاج البثق

● خاتمة

>> 1. ما هي المواد التي يمكن أن تكون مقذوفة؟

>> 2. كيف تؤثر درجة الحرارة على عملية البثق؟

>> 3. ما هو الفرق بين البثق المباشر وغير المباشر؟

>> 4. هل يمكن استخدام المواد المعاد تدويرها في البثق؟

>> 5. كيف يضمن الشركات المصنعة الجودة أثناء البثق؟

ال عملية إنتاج البثق هي طريقة تصنيع أساسية تستخدم في مختلف الصناعات ، بما في ذلك المواد البلاستيكية والمعادن والغذاء. سوف تتغذى هذه المقالة على تعقيدات عملية البثق ، واستكشاف أنواعها وتطبيقاتها ومزاياها وتحدياتها. سنوفر أيضًا الوسائل المرئية وروابط الفيديو لتعزيز الفهم.

البثق هو عملية يتم فيها إجبار المواد الخام من خلال الموت لإنشاء كائنات ذات ملف تعريف مستعرض ثابت. يتم استخدام هذه الطريقة على نطاق واسع لإنتاج أشكال مستمرة مثل الأنابيب والألواح والملفات الشخصية في كل من الأشكال البلاستيكية والمعدنية.

هناك عدة أنواع من عمليات البثق ، كل منها مناسب للمواد والتطبيقات المختلفة:

- البثق المباشر: الطريقة الأكثر شيوعًا حيث يتم دفع المادة من خلال الموت.

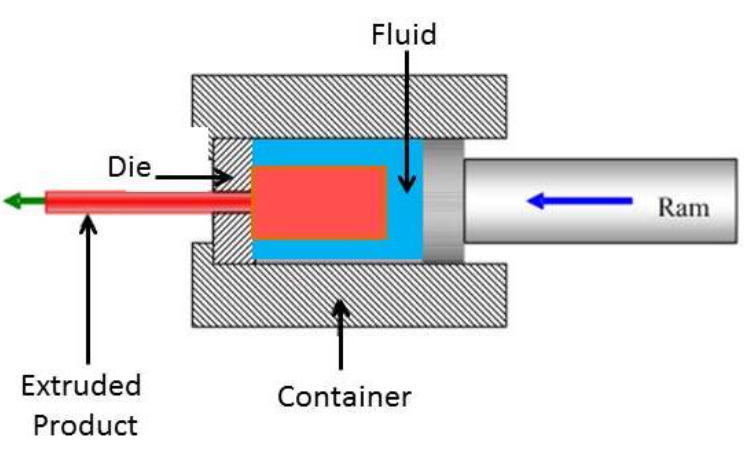

- البثق غير المباشر: يتحرك يموت مع ذاكرة الوصول العشوائي ، ويقلل من الاحتكاك والسماح بأشكال أكثر تعقيدًا.

- البثق البارد: أجريت في درجة حرارة الغرفة أو بالقرب منها ، وهو مثالي للمواد التي تتطلب قوة عالية.

- البثق الساخن: ينطوي على تسخين المادة قبل البثق لتعزيز خصائص التدفق.

- البثق البلاستيكي: عملية تصنيع عالية الحجم حيث يتم إذابة المواد المرنة بالحرارة وتشكيلها بشكل مستمر.

يمكن تقسيم عملية البثق إلى عدة خطوات رئيسية:

1. تحضير المواد الخام: يتم تحضير المادة الخام ، إما المعدن أو البلاستيك ، في أشكال محددة مثل البليتات أو الكريات.

2. التسخين: بالنسبة للمعادن مثل الألومنيوم ، يتم تسخين المليارات إلى درجة حرارة تجعلها مرنة ولكنها ليست مصلية. للبلاستيك ، يتم تسخين الكريات حتى تذوب.

3. التغذية في البثق: يتم تغذية المادة المعدة في بثق حيث تتعرض للحرارة والضغط.

4. تشكيل القالب: يتم إجبار المادة المنصهرة من خلال الموت الذي يشكلها في الملف الشخصي المطلوب.

5. التبريد: بعد الخروج من الموت ، يتم تبريد البثق لتوسيعه في شكله النهائي.

6. القطع والتشطيب: يتم قطع المنتج المقذوف إلى الطول وقد يخضع لعمليات تشطيب إضافية مثل الآلات أو المعالجة السطحية.

في بثق المعادن ، يتم استخدام البليت (قطعة أسطواني صلبة) كمواد خام. بالنسبة للبثق البلاستيكي ، يتم تحضير حبيبات أو كريات مع أي إضافات ضرورية مثل الملونات أو مثبطات الأشعة فوق البنفسجية.

بالنسبة للمعادن مثل الألومنيوم ، يتم تسخين البليتات عادة إلى حوالي 900 درجة فهرنهايت (482 درجة مئوية) لتليينها دون ذوبان. في البثق البلاستيكي ، تختلف درجات الحرارة بناءً على نوع البوليمر المستخدم ولكن يتراوح عمومًا من 350 درجة فهرنهايت إلى 500 درجة فهرنهايت (177 درجة مئوية إلى 260 درجة مئوية).

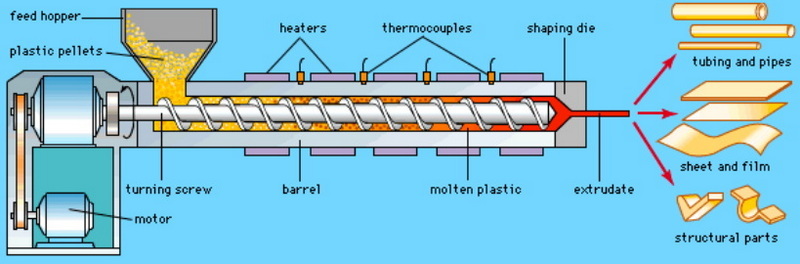

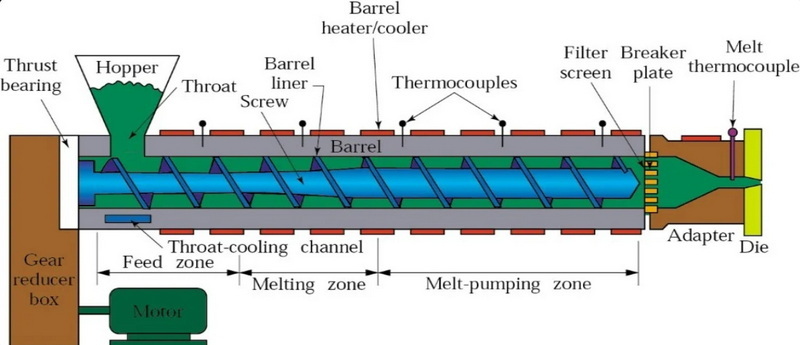

يتكون الطارد من برميل مع المسمار الدوار الذي يدفع المادة إلى الأمام أثناء تطبيق الحرارة. تضمن هذه العملية أن تذوب المادة بشكل موحد قبل الوصول إلى الموت.

عندما يتراكم الضغط داخل البثق ، يتم إجبار المادة المنصهرة من خلال الموت الذي تم تصميمه خصيصًا للشكل المطلوب. يمكن أن يخلق هذا الموت العديد من الملفات الشخصية اعتمادًا على تصميمه - بدءًا من قضبان بسيطة إلى أشكال معقدة مثل الأنابيب أو الأوراق.

بمجرد خروج البثق من الموت ، يجب تبريده بسرعة للحفاظ على شكله. يمكن أن تشمل طرق التبريد تبريد الهواء أو حمامات الماء (التبريد) ، اعتمادًا على المواد التي تتم معالجتها.

بعد التبريد ، يتم قطع المنتج المقذوف إلى أطوال محددة باستخدام المناشير أو غيرها من معدات القطع. قد تشمل عمليات التشطيب الإضافية علاجات سطحية مثل الأنود للمعادن أو الطباعة للبلاستيك.

يحتوي البثق على مجموعة واسعة من التطبيقات عبر مختلف الصناعات:

- البناء: ملفات تعريف الألومنيوم للنوافذ والأبواب.

- السيارات: المكونات المصنوعة من مواد خفيفة الوزن لكفاءة استهلاك الوقود.

- التعبئة والتغليف: أفلام بلاستيكية وألواح لتعبئة المواد الغذائية.

- الإلكترونيات: عزل للأسلاك والكابلات.

- طبي: أنابيب للأجهزة الطبية.

توفر عملية البثق العديد من الفوائد:

- كفاءة عالية: يؤدي الإنتاج المستمر إلى أقل من النفايات مقارنة بطرق التصنيع الأخرى.

- براعة: يمكن استخدامها مع مواد مختلفة بما في ذلك المعادن والبلاستيك.

- الأشكال المعقدة: قادرة على إنتاج تصميمات معقدة من الصعوبة مع طرق أخرى.

- فعالة من حيث التكلفة: انخفاض تكاليف الإنتاج بسبب انخفاض نفايات العمالة والمواد.

على الرغم من مزاياه ، يواجه البثق أيضًا بعض التحديات:

- قيود المواد: لا يمكن بثق جميع المواد بفعالية.

- ارتداء يموت: يمكن أن يموت الضغط المستمر يموت مع مرور الوقت ، ويتطلب بدائل.

- مراقبة الجودة: يمكن أن يكون الحفاظ على الجودة المتسقة أمرًا صعبًا بسبب الاختلافات في خصائص المواد أو ظروف المعالجة.

مع تطور الصناعات ، فإن التكنولوجيا ضمن عمليات البثق. تقوم العديد من التقنيات الناشئة بتشكيل كيفية تنفيذ البثق اليوم:

- تكامل الطباعة ثلاثية الأبعاد: هذا يسمح بإنشاء وفاة معقدة كانت صعبة أو مستحيلة في السابق باستخدام الطرق التقليدية.

- الذكاء الاصطناعي (AI): يتم دمج الذكاء الاصطناعي في عمليات البثق للصيانة التنبؤية ، وتحسين العمليات ، وتحسين مراقبة الجودة من خلال تحديد العيوب في وقت مبكر من الإنتاج.

- العمليات الهجينة: يتيح الجمع بين البثق التقليدي مع تقنيات التصنيع المضافة مرونة أكبر في التصميم ويقلل من النفايات عن طريق تمكين الهندسة الداخلية المعقدة التي تتطلب خطوات تصنيع إضافية.

- أنظمة الإرواء السريعة: تعمل هذه الأنظمة على تحسين كفاءة التبريد بعد البثق ، مما يعزز جودة المنتج من خلال ضمان التبريد الموحد في جميع أقسام الملف الشخصي المقذوف.

يبدو مستقبل إنتاج البثق واعداً مع التقدم المستمر الذي يهدف إلى تحسين الكفاءة والاستدامة:

- مبادرات الاستدامة: تركز العديد من الشركات على تقليل انبعاثات الكربون خلال عمليات الإنتاج الخاصة بها من خلال استخدام المواد المعاد تدويرها بشكل أكثر فعالية واعتماد تقنيات أكثر خضرة.

- خصائص المواد المحسّنة: يعد البحث في سبائك الألومنيوم الجديدة والمواد المركبة منتجات أقوى ولكنها أخف وزناً مناسبة للتطبيقات الصعبة في صناعات السيارات والفضاء.

- الأتمتة والروبوتات: ستؤدي زيادة الأتمتة في خطوط الإنتاج إلى تبسيط العمليات مع تقليل تكاليف العمالة والخطأ البشري في عمليات مراقبة الجودة.

عملية إنتاج البثق هي تقنية تصنيع حيوية تلعب دورًا مهمًا في مختلف الصناعات من خلال تمكين إنتاج أشكال معقدة من المعادن والمواد البلاستيكية. يتيح فهم أعمالها الصناعات تحسين تقنيات الإنتاج مع الحفاظ على معايير عالية من الجودة والكفاءة. مع استمرار التقدم في هذا المجال ، يمكننا أن نتوقع المزيد من الابتكارات التي ستعزز الإنتاجية مع معالجة المخاوف البيئية المرتبطة بعمليات التصنيع.

يمكن إجراء البثق على مواد مختلفة بما في ذلك المعادن (مثل الألومنيوم) ، واللاحأة الحرارية (مثل PVC) ، وحتى المنتجات الغذائية.

درجة الحرارة تؤثر بشكل كبير على تدفق المواد. تعمل درجات الحرارة المرتفعة عمومًا على تحسين خصائص التدفق ولكنها قد تؤثر أيضًا على الخصائص الميكانيكية إذا كانت مرتفعة جدًا.

في البثق المباشر ، يتم دفع المواد مباشرة من خلال الموت الثابت. في البثق غير المباشر ، يتحرك الموت مع ذاكرة الوصول العشوائي التي تقلل من الاحتكاك أثناء المعالجة.

نعم ، يدمج العديد من الشركات المصنعة المواد المعاد تدويرها في عمليات البثق التي تساعد على تقليل النفايات والتكاليف.

تتضمن مقاييس مراقبة الجودة مراقبة درجة حرارة ، وإعدادات الضغط ، وإجراء عمليات تفتيش منتظمة للمنتجات النهائية للاتساق في الأبعاد والخصائص.

[1 '

[2] https://midstal.com/sft1242/aluminum_extrusion_process_overview.pdf

[3] https://www.clarkrandp.com/6-common-applications-of-plastic-extrusion/

[4]

[5]

[6] https://www.gabrian.com/what-is-aluminum-extrusion-process/

[7] https://onlytrainings.com/polymer-extrusion-quick-overview-of-extrusion-process-and-parameters

[8] https://www.linkedin.com/pulse/7-common-applications-industrial-aluminum

[9]

[10]