Menú de contenido

● Introducción a extrusores de tornillo único

>> Componentes clave de un solo tornillo de tornillo

● Extrustas de tornillo único en procesamiento de plástico

>> Ventajas en el procesamiento de plástico

● Proceso de extrusión de aluminio

>> Desafíos en la extrusión de aluminio

● Adaptación de extrusoras de tornillo de un solo aluminio

>> Posibles modificaciones

● Comparación con extrusor de tornillo gemelo

>> Diferencias clave

● Aplicaciones de extrusor de tornillo único

● Desarrollos futuros

>> Tecnologías emergentes

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué es una extrusora de tornillo?

>> 2. ¿Se pueden usar extrusores de tornillo único para aluminio?

>> 3. ¿Cuáles son los componentes clave de un solo extrusor de tornillo?

>> 4. ¿Cómo funciona una extrusora de un solo tornillo?

>> 5. ¿Cuáles son las ventajas de los extrusores de tornillo único?

La extrusión de aluminio es un proceso ampliamente utilizado en la fabricación, donde los billets de aluminio se calientan y se forzan a través de un dado para crear varios perfiles. Si bien las extrusoras de tornillo único se asocian más comúnmente con el procesamiento de plástico, también se pueden adaptar para su uso con otros materiales, incluido el aluminio, en condiciones específicas. Sin embargo, las extrusoras de tornillo único tradicionales no suelen diseñarse para aluminio debido a su alto punto de fusión y requisitos de procesamiento específicos. En este artículo, exploraremos el concepto de tornillo único extrusores , sus aplicaciones y cómo podrían adaptarse para el procesamiento de aluminio.

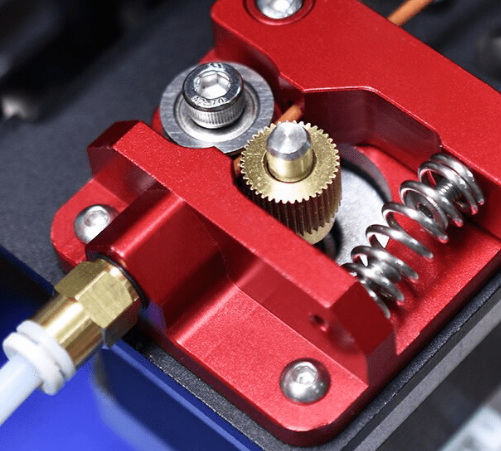

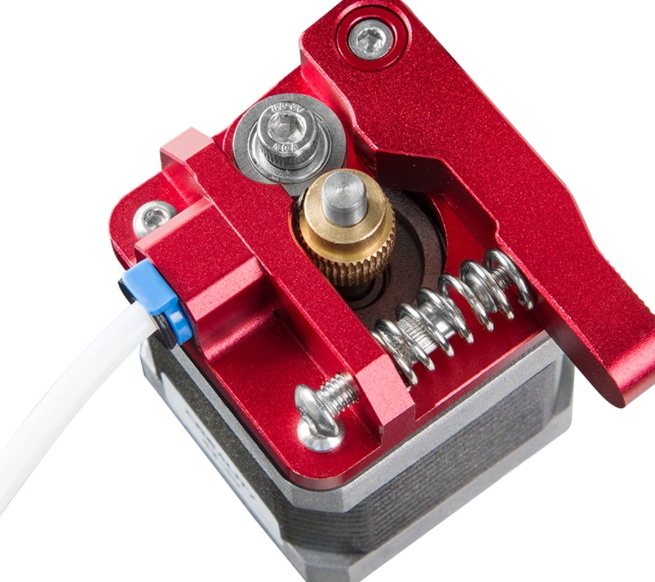

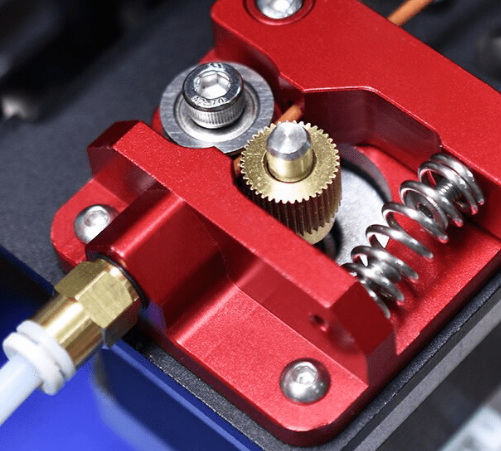

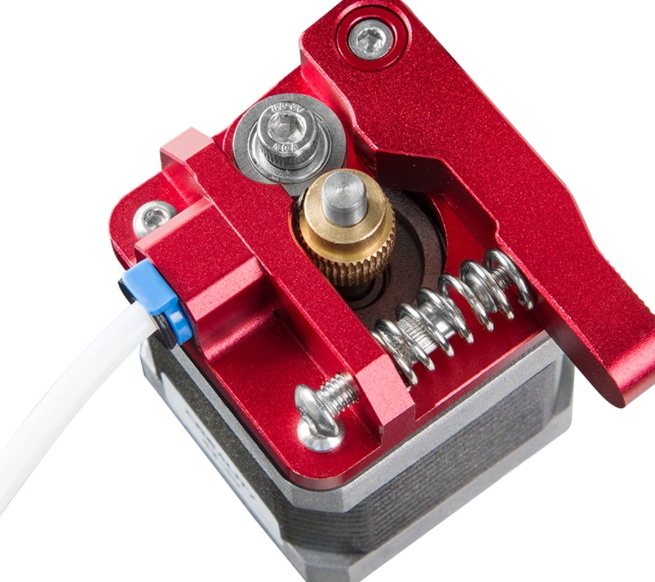

Introducción a extrusores de tornillo único

Las extrusoras de tornillo único son máquinas que usan un tornillo helicoidal para transmitir, comprimir y fundir materiales. Se usan ampliamente en el procesamiento de plástico debido a su simplicidad y rentabilidad. Los componentes básicos de una extrusora de tornillo solo incluyen una tolva, tornillo, barril, troquel, sistema de control de temperatura y mecanismo de accionamiento.

Componentes clave de un solo tornillo de tornillo

- tolva: donde las materias primas se alimentan a la máquina.

- Tornillo: el componente central que mezcla, derrite y transmite materiales.

- Carril: una carcasa cilíndrica que contiene el tornillo y los elementos de calefacción.

- Die: da forma al producto final.

- Sistema de control de temperatura: regula la temperatura durante el procesamiento.

- Mecanismo de accionamiento: suministra torque y velocidad al tornillo.

Extrustas de tornillo único en procesamiento de plástico

Las extrusoras de tornillo único se usan ampliamente en el procesamiento de plástico para producir tuberías, sábanas y otros perfiles. Son adecuados para materiales como tuberías PP-R, tuberías de gas PE y tuberías reticuladas PEX. Sin embargo, su aplicación en el procesamiento de aluminio es limitada debido al alto punto de fusión de aluminio y requisitos de procesamiento específicos.

Ventajas en el procesamiento de plástico

1. Rentabilidad: las extrusoras de tornillo único son menos costosas en comparación con las extrusoras de tornillos gemelos.

2. Simplicidad: tienen menos partes móviles, lo que las hace más fáciles de mantener.

3. Eficiencia energética: aunque menos eficiente que las extrusoras de tornillos gemelos, todavía son adecuados para muchas aplicaciones de plástico.

Proceso de extrusión de aluminio

La extrusión de aluminio implica calentar billets de aluminio a una temperatura alta y forzarlos a través de un dado para crear perfiles. Este proceso generalmente se realiza utilizando prensas hidráulicas en lugar de extrusoras diseñadas para plásticos. El alto punto de fusión del aluminio requiere equipos especializados capaces de lograr y mantener temperaturas muy altas.

Desafíos en la extrusión de aluminio

1. Alto punto de fusión: el aluminio requiere temperaturas de alrededor de 500 ° C a 600 ° C, lo que es un desafío para los extrusores de plástico estándar.

2. Propiedades del material: el aluminio tiene diferentes propiedades reológicas que los plásticos, lo que requiere ajustes en condiciones de procesamiento.

Adaptación de extrusoras de tornillo de un solo aluminio

Si bien las extrusores tradicionales de un solo tornillo no están diseñados para aluminio, existen adaptaciones potenciales que podrían hacerlas adecuadas para ciertas aplicaciones de aluminio. Esto podría implicar modificar el sistema de calefacción para lograr temperaturas más altas y usar troqueles especializados diseñados para perfiles de aluminio.

Posibles modificaciones

1. Sistema de calentamiento mejorado: actualización de los elementos de calefacción para lograr temperaturas más altas.

2. Dies especializados: diseño de troqueles que pueden manejar las características de flujo del aluminio fundido.

3. Diseño del tornillo: modificando la geometría del tornillo para mejorar la mezcla y la transmisión de aluminio.

Comparación con extrusor de tornillo gemelo

Las extrusores de tornillos gemelos ofrecen una mejor mezcla, ventilación y capacidades de autolimpieza en comparación con las extrusoras de tornillo único. Son más versátiles y pueden manejar una gama más amplia de materiales, incluidos aquellos con poca estabilidad térmica. Sin embargo, son más complejos y caros.

Diferencias clave

- Capacidad de mezcla: las extrusores de tornillos gemelos proporcionan capacidades de mezcla y mezcla superiores.

- Rango de materiales: pueden procesar una gama más amplia de materiales, incluidos polímeros complejos.

- Eficiencia energética: generalmente más eficiente energéticamente debido a una mejor transferencia de calor y mezcla.

Aplicaciones de extrusor de tornillo único

Las extrusoras de tornillo único se usan ampliamente en varias industrias, incluidas:

- Tuberías y perfiles de plástico: para producir tuberías PP-R, tuberías de gas PE y otros perfiles de plástico.

- Procesamiento de alimentos: en algunos casos, se utilizan para procesar materiales alimenticios como pasta o bocadillos.

- Farmacéuticos: se usa en ciertas aplicaciones farmacéuticas donde se requiere una mezcla simple.

Desarrollos futuros

A medida que la tecnología avanza, puede haber oportunidades para desarrollar extrusoras de tornillo único que puedan procesar de manera eficiente materiales como el aluminio. Esto podría implicar la integración de materiales y tecnologías avanzadas en el diseño de la extrusora.

Tecnologías emergentes

1. Materiales avanzados: usando nuevos materiales para el barril y el tornillo que pueden soportar altas temperaturas.

2. Sistemas de control digital: implementación de sistemas de control sofisticados para optimizar las condiciones de procesamiento.

Conclusión

Mientras que las extrusoras de tornillo único generalmente no se usan para la extrusión de aluminio debido al alto punto de fusión del material y los requisitos de procesamiento específicos, existen adaptaciones potenciales que podrían hacerlas adecuadas para ciertas aplicaciones. Sin embargo, estas adaptaciones requerirían modificaciones significativas para el sistema de calefacción y el diseño de tornillos.

Preguntas frecuentes

1. ¿Qué es una extrusora de tornillo?

Una extrusora de tornillo solo es una máquina que usa un tornillo helicoidal para derretir y formar materiales, comúnmente utilizados en el procesamiento de plástico.

2. ¿Se pueden usar extrusores de tornillo único para aluminio?

Las extrusoras de tornillo único tradicionales no están diseñadas para aluminio debido a su alto punto de fusión. Sin embargo, las adaptaciones potenciales podrían hacerlas adecuadas para ciertas aplicaciones.

3. ¿Cuáles son los componentes clave de un solo extrusor de tornillo?

Los componentes clave incluyen una tolva, tornillo, barril, troquel, sistema de control de temperatura y mecanismo de accionamiento.

4. ¿Cómo funciona una extrusora de un solo tornillo?

Las materias primas se alimentan a la tolva, se mezclan y se derriten por el tornillo en el cañón calentado, y luego se forman por el dado.

5. ¿Cuáles son las ventajas de los extrusores de tornillo único?

Son más simples y menos costosos que los extrusores de tornillos gemelos, lo que los hace adecuados para procesos más simples.