Menú de contenido

● Introducción a la maquinaria de extrusión del panel de PVC

● El proceso de extrusión del panel de PVC explicó

>> 1. Alimentación

>> 2. Fundando y mezclando

>> 3. Extrusión a través del dado

>> 4. Calibración y enfriamiento

>> 5. Avanzar y cortar

>> 6. Acabado superficial

>> 7. apilamiento y embalaje

● Componentes clave de la maquinaria de extrusión del panel PVC

● Tipos de paneles de PVC producidos

● Materias primas utilizadas en la extrusión del panel de PVC

● Ventajas de la maquinaria de extrusión del panel de PVC

● Aplicaciones de paneles de PVC

● Las mejores prácticas de operación y mantenimiento

● Innovaciones y tendencias en la extrusión del panel de PVC

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuál es la función principal de la maquinaria de extrusión del panel PVC?

>> 2. ¿Cómo difiere el proceso de extrusión del moldeo por inyección?

>> 3. ¿Cuáles son las ventajas clave del uso de paneles de PVC producidos por extrusión?

>> 4. ¿Puede la maquinaria de extrusión del panel PVC producir paneles con diferentes acabados superficiales?

>> 5. ¿Qué mantenimiento se requiere para la maquinaria de extrusión del panel PVC?

● Citas:

La maquinaria de extrusión del panel PVC está en el corazón de la construcción moderna y el diseño de interiores, lo que permite la producción eficiente de paneles livianos, duraderos y estéticamente versátiles utilizados en techos, paredes y una variedad de aplicaciones decorativas. Esta guía completa explora la tecnología, el proceso, las ventajas y las aplicaciones del panel PVC Maquinaria de extrusión , que proporciona una comprensión detallada para fabricantes, ingenieros y profesionales de la industria.

Introducción a la maquinaria de extrusión del panel de PVC

La maquinaria de extrusión del panel PVC es un conjunto especializado de equipos diseñados para fabricar paneles de PVC (cloruro de polivinilo) a través de un proceso continuo conocido como extrusión. Este proceso transforma los compuestos de PVC crudos en paneles terminados con perfiles consistentes, espesores y acabados superficiales, lo que lo convierte en un método preferido para una producción de alta calidad y alta calidad [1] [2] [4].

La tecnología de extrusión de PVC se usa ampliamente debido a su capacidad para producir paneles con diversas formas, tamaños y tratamientos superficiales, que atienden a diversas necesidades arquitectónicas y decorativas. La maquinaria está diseñada para la eficiencia, la automatización y la precisión, asegurando la uniformidad y la confiabilidad en cada panel producido [2] [3] [4].

El proceso de extrusión del panel de PVC explicó

El núcleo de la maquinaria de extrusión del panel PVC se encuentra en el proceso de extrusión, un método de fabricación de alto volumen donde los materiales de PVC crudos se derriten y se forman en perfiles continuos [1] [2]. Aquí hay un desglose paso a paso de cómo funciona el proceso:

1. Alimentación

Los materiales de PVC crudos, a menudo en forma de polvo o gránulos, se alimentan a la tolva del extrusor. Estos materiales generalmente incluyen resina PVC, carbonato de calcio, estabilizadores, lubricantes y pigmentos [2].

2. Fundando y mezclando

Dentro del barril extrusor, un tornillo especialmente diseñado gira, transmitiendo las materias primas hacia adelante. El tornillo comprende tres zonas principales:

- Zona de alimentación: donde los materiales entran y comienzan a calentarse.

- Zona de fusión: donde aumenta la temperatura, derrite el PVC y mezcla aditivos de manera uniforme.

- Zona de medición: donde el PVC fundido se homogeneiza para garantizar una temperatura y composición consistentes [1].

3. Extrusión a través del dado

El PVC fundido se forja a través de un dado, que da forma al material en el perfil de panel deseado. El dado determina el ancho, el grosor y las características de la superficie del panel. Al cambiar el dado, los fabricantes pueden producir diferentes formas y tamaños de paneles [1] [2] [4].

4. Calibración y enfriamiento

El panel extruido pasa a través de una tabla de calibración de vacío, que lo enfría y solidifica mientras mantiene dimensiones precisas. Los sistemas de enfriamiento de agua o aire se usan comúnmente para controlar la temperatura y evitar la deformación [2] [4].

5. Avanzar y cortar

Una máquina de tracción o arrastre tira del panel solidificado a través de la línea a una velocidad controlada. Una máquina de corte automática luego corta el panel continuo en longitudes especificadas [2] [3].

6. Acabado superficial

Los paneles pueden someterse a tratamientos superficiales adicionales, como laminación, estampado caliente o impresión, para mejorar la apariencia y la funcionalidad. Estos pasos de acabado pueden agregar texturas, colores y capas protectoras [2] [4].

7. apilamiento y embalaje

Los paneles terminados están apilados y empaquetados para el almacenamiento o el envío, listos para la instalación en varias aplicaciones.

Componentes clave de la maquinaria de extrusión del panel PVC

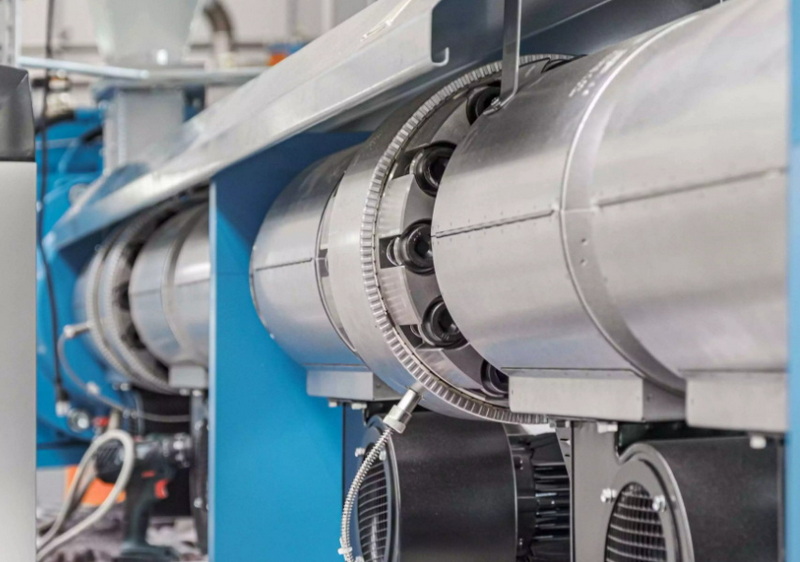

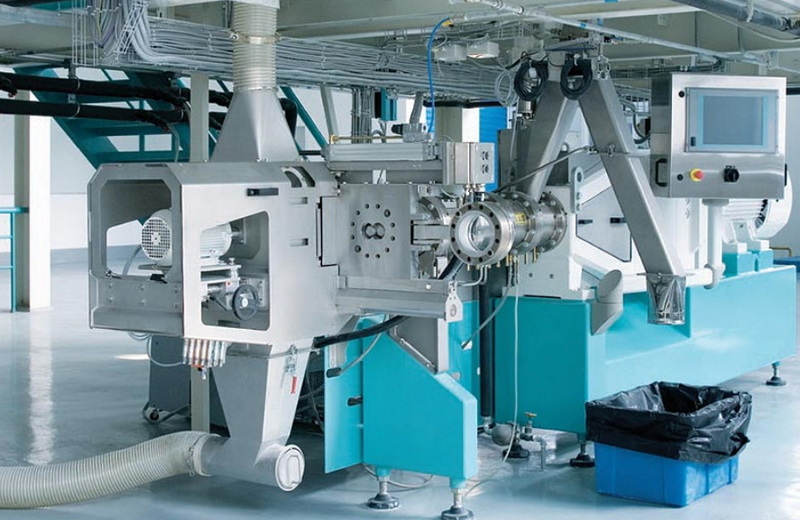

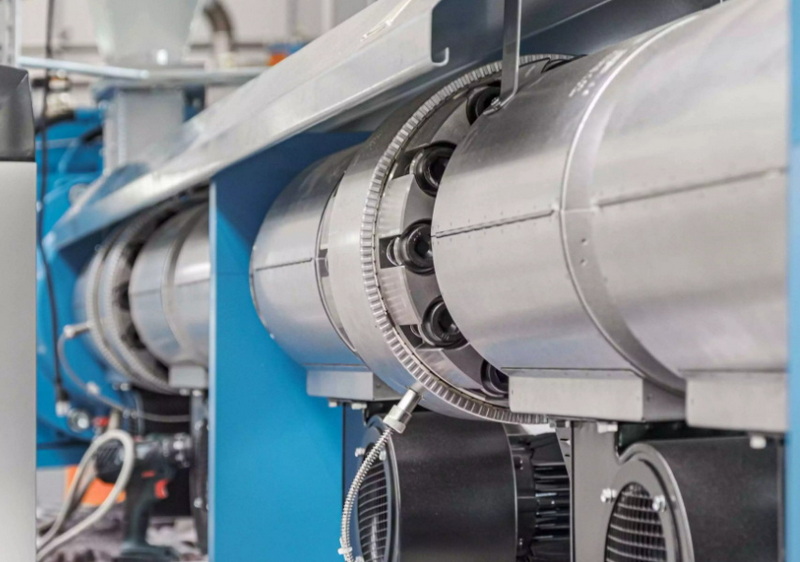

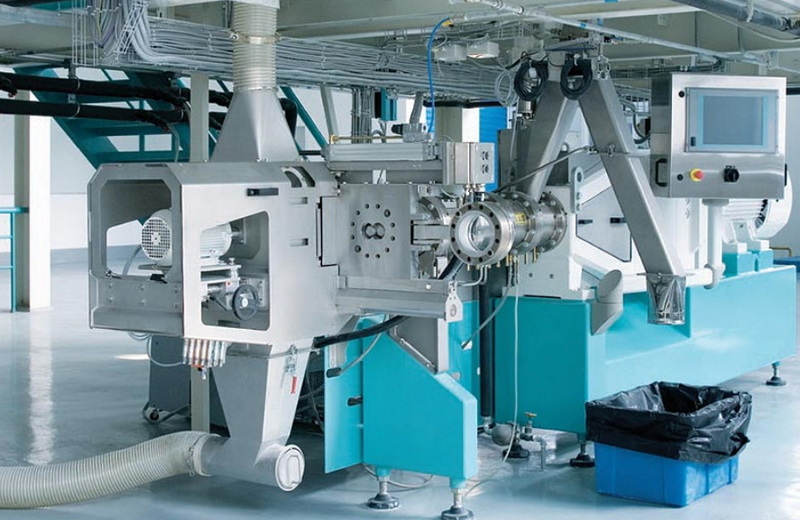

Una línea de extrusión de panel PVC típica consta de varias máquinas interconectadas, cada una de las cuales juega un papel crítico en el proceso de producción [2] [3] [4]:

| componente |

Función |

| Alimentador de tornillo |

Alimenta automáticamente las materias primas en la extrusora |

| Extrusor de tornillo gemelo cónico |

Derretir, mezclar y transmitir compuestos de PVC |

| Morir de extrusión |

Forma el PVC fundido en el perfil de panel deseado |

| Tabla de calibración de vacío |

Enfría y calibra el panel a dimensiones precisas |

| Máquina de acariciar |

Tira del panel a través de la línea a una velocidad controlada |

| Máquina de corte automática |

Corta el panel extruido en longitudes establecidas |

| Apilador |

Recoge y organiza paneles terminados |

| Unidades de acabado de superficie |

Aplicar laminación, estampado en caliente o impresión según sea necesario (opcional) |

| Mezclador de PVC de alta velocidad |

Materias primas previas a las mezclas para una calidad consistente (opcional) |

Cada componente está diseñado para durabilidad, precisión y facilidad de operación, lo que contribuye a la eficiencia general y la calidad del proceso de extrusión [2] [4].

Tipos de paneles de PVC producidos

La maquinaria de extrusión del panel PVC es altamente versátil, capaz de producir una amplia gama de tipos de paneles:

- Paneles de techo: paneles decorativos livianos para techos residenciales y comerciales.

-Paneles de pared: paneles duraderos y fáciles de limpiar para el revestimiento de pared interior.

- Perfiles: perfiles de forma personalizada para aplicaciones arquitectónicas y estructurales.

- Paneles decorativos: paneles con superficies en relieve, impresas o laminadas para una estética mejorada [2] [4].

Las dimensiones del panel pueden variar ampliamente, con anchos comunes que van desde 200 mm a 600 mm o más, dependiendo de la configuración de la matriz de extrusión y la maquinaria [2] [4].

Materias primas utilizadas en la extrusión del panel de PVC

La calidad y las propiedades de los paneles de PVC dependen en gran medida de la formulación de materias primas. Una receta típica incluye [2]:

| de materia prima |

Función |

| Resina de PVC SG-5 |

Principal polímero de plástico sintético |

| Carbonato de calcio |

Relleno para reducir el costo y mejorar la rigidez |

| Ácido esteárico |

Estabilizador de calor y lubricante |

| Cera de PE |

Lubricante, mejora las propiedades de la superficie |

| Agente blanqueador |

Mejora el brillo y la blancura |

| Dióxido de titanio |

Pigmento para resistencia a los rayos UV, opacidad y brillo |

| CPE (PE clorinada) |

Mejora la meteorización, el retraso de la llama y la flexibilidad |

La formulación precisa se ajusta en función de las propiedades del panel deseadas, como resistencia al fuego, flexibilidad, color y acabado superficial [2].

Ventajas de la maquinaria de extrusión del panel de PVC

La maquinaria de extrusión del panel de PVC ofrece varias ventajas significativas para los fabricantes y usuarios finales:

-Alta eficiencia de producción: la extrusión continua permite una producción de alta velocidad a gran escala con un tiempo de inactividad mínimo [1] [2] [3].

- Consistencia y precisión: controles automatizados y troqueles de precisión aseguran dimensiones y calidad uniformes del panel [1] [2].

- Versatilidad: capacidad para producir una amplia gama de formas, tamaños y acabados superficiales cambiando los troqueles y unidades de acabado [2] [4].

- Rentabilidad: el uso de rellenos y la automatización reduce los costos de material y mano de obra [2].

- Personalización: los paneles se pueden adaptar para aplicaciones específicas con colores, texturas y propiedades personalizadas [2] [4].

- Beneficios ambientales: muchos paneles de PVC son reciclables, y el proceso genera residuos mínimos [4].

Aplicaciones de paneles de PVC

Los paneles de PVC producidos por maquinaria de extrusión se utilizan ampliamente en varios sectores debido a su durabilidad, facilidad de mantenimiento y atractivo estético:

- Construcción residencial: paneles de techo y pared para casas, apartamentos y villas.

- Edificios comerciales: revestimiento decorativo en oficinas, centros comerciales y hoteles [4].

- Espacios públicos: protección de paredes y paneles decorativos en hospitales, escuelas y aeropuertos.

- Instalaciones industriales: soluciones higiénicas de pared y techo para fábricas y almacenes.

- Minorista y hospitalidad: paneles personalizados para tiendas de marca, restaurantes y salas de exhibición [4].

Su resistencia a la humedad, el fuego y los productos químicos hace que los paneles de PVC sean ideales para entornos que requieren higiene y durabilidad.

Las mejores prácticas de operación y mantenimiento

Para maximizar la vida útil y el rendimiento de la maquinaria de extrusión del panel PVC, los fabricantes deben adherirse a varias mejores prácticas:

- Limpieza regular: evitar la acumulación de residuos de PVC en la extrusora y muere.

- Control de temperatura: monitoree y mantenga temperaturas óptimas de barril y troqueles para evitar la degradación del material [1].

- Lubricación: asegúrese de que las piezas móviles estén lubricadas adecuadamente para reducir el desgaste.

- Inspección: verifique rutinariamente tornillos, barriles y muere para obtener signos de desgaste o daño.

- Calibración: calibre regularmente la tabla de vacío y las máquinas de corte para dimensiones precisas del panel.

- Capacitación: proporcionar a los operadores capacitación continua sobre operación de la máquina y protocolos de seguridad.

El mantenimiento proactivo minimiza el tiempo de inactividad y garantiza la calidad constante del producto.

Innovaciones y tendencias en la extrusión del panel de PVC

El campo de la maquinaria de extrusión del panel PVC está evolucionando continuamente, impulsado por avances tecnológicos y demandas del mercado:

- Automatización y controles inteligentes: integración de PLC, pantallas táctiles y monitoreo de IoT para un mayor control de procesos y análisis de datos [4].

- Eficiencia energética: desarrollo de extrusoras con diseños de tornillos optimizados y motores eficientes para reducir el consumo de energía.

-Materiales ecológicos: un mayor uso de PVC reciclado y aditivos biológicos para mejorar la sostenibilidad.

- Acabado de superficie avanzado: adopción de impresión digital, estampado y laminaciones de alto brillo para la estética del panel premium.

- Maquinaria modular: líneas de extrusión flexibles que se pueden reconfigurar rápidamente para diferentes tipos y tamaños de paneles.

Estas innovaciones ayudan a los fabricantes a seguir siendo competitivos y receptivos a las preferencias cambiantes del cliente.

Conclusión

La maquinaria de extrusión del panel PVC es una piedra angular de la producción moderna de paneles, que permite la fabricación eficiente, precisa y personalizable de paneles para una amplia gama de aplicaciones. Al comprender el proceso de extrusión, los componentes de maquinaria, las formulaciones de materiales y las prácticas de mantenimiento, los fabricantes pueden optimizar la producción, garantizar la calidad del producto y satisfacer las necesidades en evolución de las industrias de construcción y diseño de interiores.

Preguntas frecuentes

1. ¿Cuál es la función principal de la maquinaria de extrusión del panel PVC?

La maquinaria de extrusión del panel PVC está diseñada para derretir y dar forma a los materiales de PVC crudos en perfiles de panel continuo, que luego se cortan a longitud y terminan para usar en techos, paredes y aplicaciones decorativas [1] [2] [4].

2. ¿Cómo difiere el proceso de extrusión del moldeo por inyección?

La extrusión es un proceso continuo donde el PVC fundido se forja a través de un dado para crear perfiles largos y uniformes, mientras que el moldeo por inyección implica inyectar plástico fundido en moldes individuales para formar piezas discretas [1].

3. ¿Cuáles son las ventajas clave del uso de paneles de PVC producidos por extrusión?

Los paneles de PVC ofrecen beneficios como construcción liviana, resistencia a la humedad y al fuego, la facilidad de limpieza y la capacidad de personalizar los colores y las texturas. El proceso de extrusión garantiza una producción consistente de alto volumen [2] [4].

4. ¿Puede la maquinaria de extrusión del panel PVC producir paneles con diferentes acabados superficiales?

Sí, al integrar unidades de acabado opcionales, como laminadores, máquinas de estampado en caliente o impresoras, los fabricantes pueden crear paneles con una variedad de texturas, colores y patrones superficiales [2] [4].

5. ¿Qué mantenimiento se requiere para la maquinaria de extrusión del panel PVC?

La limpieza regular, el monitoreo de la temperatura, la lubricación y la inspección de componentes clave como tornillos y troqueles son esenciales para un rendimiento óptimo y la calidad del producto. La capacitación del operador y el mantenimiento programado también ayudan a prevenir el tiempo de inactividad [1] [2].

Citas:

[1] https://leverwood.com/how-does-a-plastic-extrusion-machine-work/

[2] https://www.plastarmachinery.com/pvc-ceiling-wall-panel-production-extrusion-machine-pd46356289.html

[3] https://www.indiamart.com/proddetail/pvc-wall-panel-extrusion-machine-26089246462.html

[4] https://www.jwellextrusions.com/products/pvc-wall-ceiling-panel-extrusion-line/

[5] https://www.jwellmachine.com/what-is-a-pvc-panel-extrusion-line/

[6] https://jydjx.com/how-does-a-plastic-extrusion-machine-work/

[7] https://yyguotai.en.made-inchina.com/product/byzqzakclfwn/china-pvc-panel-extrusion-machine-for-ceiling-and-wall-panels.html

[8] http://www.anda-extruder.com/pvc-wall-panel-extrusion-machine-7507044.html

[9] https://yyguotai.en.made-inchina.com/product/zcmnslydlpkl/china-pvc-ceiling-and-wall-panel-extrusion-machine.html

[10] https://www.friendplasticmachine.com/sale-10564037-white-pvc-panel-board-raking-machine-decorating-board-extruder-machine-5-25mm-thickness.html