Inhaltsmenü

● Einführung in die PVC -Panel -Extrusionsmaschinerie

● Der PVC -Panel -Extrusionsprozess erklärte

>> 1. Fütterung

>> 2. Schmelzen und Mischen

>> 3. Extrusion durch den Würfel

>> 4. Kalibrierung und Kühlung

>> 5. Abnahme und Schneiden

>> 6. Oberflächenbearbeitung

>> 7. Stapeln und Verpackung

● Schlüsselkomponenten der PVC -Panel -Extrusionsmaschinerie

● Arten von PVC -Panels produziert

● Rohstoffe, die in der PVC -Panel -Extrusion verwendet werden

● Vorteile der PVC -Panel -Extrusionsmaschinerie

● Anwendungen von PVC -Panels

● Best Practices für Betrieb und Wartung

● Innovationen und Trends in der PVC -Panel -Extrusion

● Abschluss

● FAQ

>> 1. Was ist die Hauptfunktion der PVC -Panel -Extrusionsmaschinerie?

>> 2. Wie unterscheidet sich der Extrusionsprozess von Injektionsformungen?

>> 3. Was sind die wichtigsten Vorteile der Verwendung von PVC -Panels, die durch Extrusion hergestellt werden?

>> 4. Können PVC -Panel -Extrusionsmaschinen Paneele mit unterschiedlichen Oberflächenoberflächen herstellen?

>> 5. Welche Wartung ist für PVC -Panel -Extrusionsmaschinen erforderlich?

● Zitate:

Die PVC -Panel -Extrusionsmaschinerie ist das Herzstück der modernen Konstruktion und des Innenausbaus und ermöglicht die effiziente Produktion von leichten, langlebigen und ästhetisch vielseitigen Panels, die in Decken, Wänden und einer Vielzahl von dekorativen Anwendungen verwendet werden. Dieser umfassende Leitfaden untersucht die Technologie, den Prozess, die Vorteile und die Anwendungen des PVC -Panels Extrusionsmaschinen , die Herstellern, Ingenieuren und Branchenfachleuten ein detailliertes Verständnis bieten.

Einführung in die PVC -Panel -Extrusionsmaschinerie

Die PVC -Panel -Extrusionsmaschinerie ist ein spezialisierter Satz von Geräten für die Herstellung von PVC -Paneele (Polyvinylchlorid) durch einen kontinuierlichen Prozess, der als Extrusion bekannt ist. Dieser Prozess verwandelt Roh-PVC-Verbindungen in fertige Felder mit konsistenten Profilen, Dicken und Oberflächenoberflächen und macht es zu einer bevorzugten Methode für hochvolumige, qualitativ hochwertige Produktion [1] [2] [4].

Die PVC -Extrusionstechnologie wird aufgrund ihrer Fähigkeit, Paneele mit verschiedenen Formen, Größen und Oberflächenbehandlungen zu produzieren, häufig eingesetzt. Die Maschinerie wird für Effizienz, Automatisierung und Präzision entwickelt, um in jedem erzeugten Panel Gleichmäßigkeit und Zuverlässigkeit zu gewährleisten [2] [3] [4].

Der PVC -Panel -Extrusionsprozess erklärte

Der Kern der PVC-Panel-Extrusionsmaschinerie befindet sich im Extrusionsprozess-eine hochvolumige Herstellungsmethode, bei der rohe PVC-Materialien geschmolzen und in kontinuierliche Profile geformt werden [1] [2]. Hier finden Sie eine Schritt-für-Schritt-Aufschlüsselung der Funktionsweise des Prozesses:

1. Fütterung

Rohe PVC -Materialien, häufig in Form von Pulver oder Pellets, werden in den Extruder -Trichter eingespeist. Diese Materialien umfassen typischerweise PVC -Harz, Calciumcarbonat, Stabilisatoren, Schmiermittel und Pigmente [2].

2. Schmelzen und Mischen

Innerhalb des Extruder -Laufs dreht sich eine speziell ausgestattete Schraube, die die Rohstoffe nach vorne befördert. Die Schraube umfasst drei Hauptzonen:

- Vorschubzone: Wo Materialien eintreten und anfangen, sich zu erwärmen.

- Schmelzzone: Wo die Temperatur zunimmt, die PVC schmilzt und Additive gleichmäßig mischen.

- Messzone: Wo der geschmolzene PVC homogenisiert ist, um eine konsistente Temperatur und Zusammensetzung zu gewährleisten [1].

3. Extrusion durch den Würfel

Das geschmolzene PVC wird durch einen Würfel gezwungen, der das Material in das gewünschte Panelprofil formuliert. Der Würfel bestimmt die Breite, Dicke und Oberflächenmerkmale des Panels. Durch die Änderung des Würfeles können Hersteller unterschiedliche Panelformen und -größen herstellen [1] [2] [4].

4. Kalibrierung und Kühlung

Das extrudierte Panel durchläuft durch einen Vakuumkalibrierungstisch, der es abkühlt und gleichzeitig aufrechterhalten und gleichzeitig die genauen Abmessungen aufrechterhalten. Wasser- oder Luftkühlsysteme werden üblicherweise verwendet, um die Temperatur zu kontrollieren und das Verziehen zu verhindern [2] [4].

5. Abnahme und Schneiden

Eine Traktions- oder Abklebermaschine zieht das verfestigte Feld mit einer kontrollierten Geschwindigkeit durch die Linie. Eine automatische Schneidemaschine schneidet dann das kontinuierliche Feld in bestimmte Längen [2] [3].

6. Oberflächenbearbeitung

Panels können zusätzliche Oberflächenbehandlungen wie Laminierung, heißes Stempeln oder Druck unterziehen, um das Aussehen und die Funktionalität zu verbessern. Diese Endstufen können Texturen, Farben und Schutzschichten hinzufügen [2] [4].

7. Stapeln und Verpackung

Die fertigen Paneele sind für die Aufbewahrung oder den Versand gestapelt und verpackt, um in verschiedenen Anwendungen zu installieren.

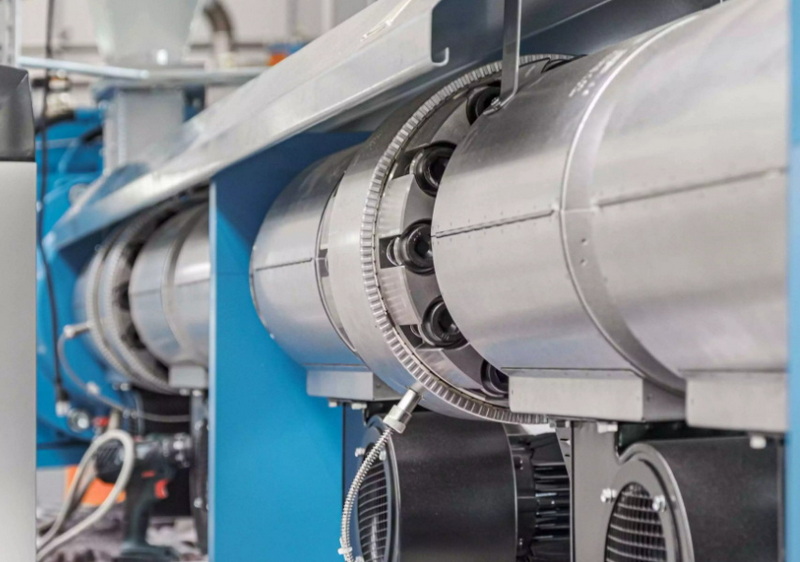

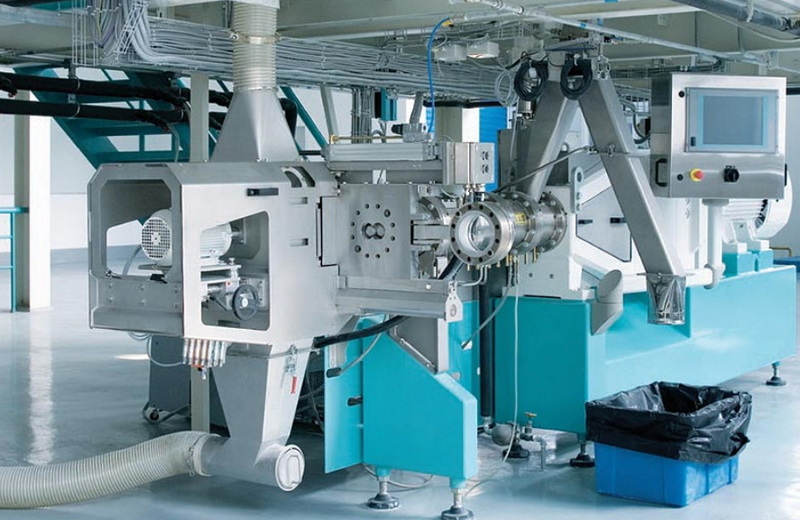

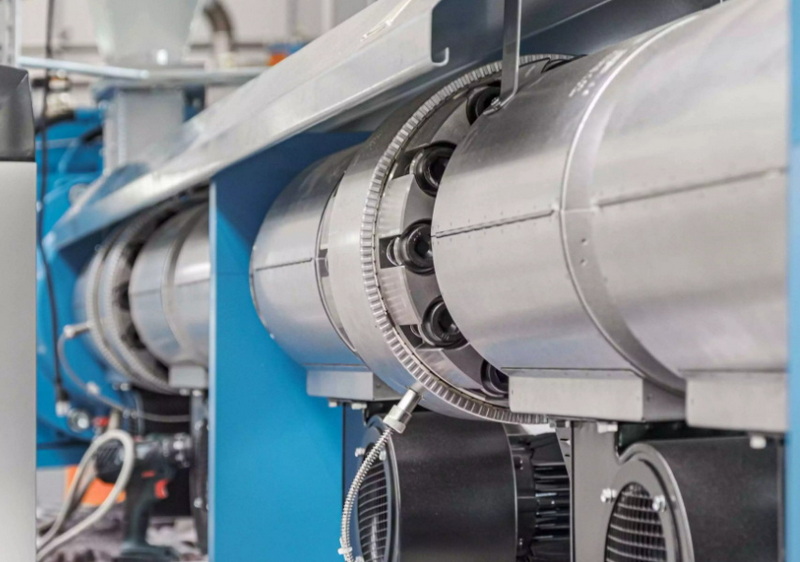

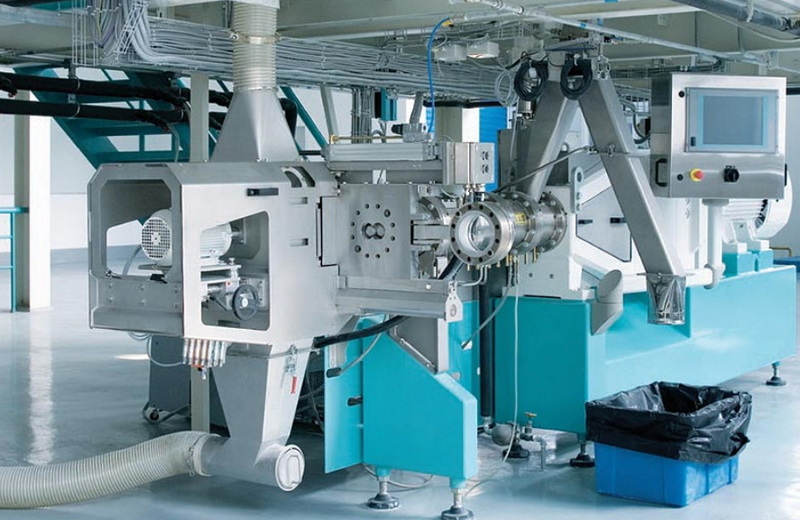

Schlüsselkomponenten der PVC -Panel -Extrusionsmaschinerie

Eine typische PVC -Panel -Extrusionslinie besteht aus mehreren miteinander verbundenen Maschinen, die jeweils eine entscheidende Rolle im Produktionsprozess spielen [2] [3] [4]:

| Komponentenfunktion | |

| Schraubenversehrung | Füttert automatisch Rohstoffe in den Extruder |

| Konischer Zwillingschraube Extruder | PVC -Verbindungen schmilzt, mischt und vermittelt PVC -Verbindungen |

| Extrusion sterben | Prägt das geschmolzene PVC in das gewünschte Panelprofil |

| Vakuumkalibrierungstabelle | Kühlt und kalibriert das Panel zu präzisen Abmessungen |

| Abklebermaschine | Zieht das Feld mit einer kontrollierten Geschwindigkeit durch die Leitung |

| Automatische Schneidemaschine | Schneidet die extrudierte Platte in eingestellte Längen |

| Stapler | Sammelt und organisiert fertige Panels |

| Oberflächen -Finish -Einheiten | Wenden Sie Laminierung, heißes Stempeln oder Druck nach Bedarf an (optional) |

| Hochgeschwindigkeits-PVC-Mixer | Rohstoffe vor Mixen für eine konsistente Qualität (optional) |

Jede Komponente ist für Haltbarkeit, Präzision und einfache Betriebsfunktionen entwickelt, was zur Gesamtwirkungsgrad und Qualität des Extrusionsprozesses beiträgt [2] [4].

Arten von PVC -Panels produziert

Die PVC -Panel -Extrusionsmaschinerie ist sehr vielseitig und in der Lage, eine Vielzahl von Panel -Typen zu erzeugen:

- Deckenpaneele: Leichte, dekorative Paneele für Wohn- und Gewerbeschlüsse.

-Wandpaneele: Langlebige, leicht zu reagierende Paneele für die Innenwandverkleidung.

- Profile: benutzerdefinierte Profile für architektonische und strukturelle Anwendungen.

- Dekorative Paneele: Paneele mit geprägten, gedruckten oder laminierten Oberflächen für eine verstärkte Ästhetik [2] [4].

Die Abmessungen der Panel können stark variieren, wobei die gemeinsamen Breiten von 200 mm bis 600 mm oder mehr reichen, abhängig von der Extrusionsstempel- und Maschinenkonfiguration [2] [4].

Rohstoffe, die in der PVC -Panel -Extrusion verwendet werden

Die Qualität und Eigenschaften von PVC -Panels hängen weitgehend von der Formulierung von Rohstoffen ab. Ein typisches Rezept umfasst [2]:

| Rohstofffunktion | |

| PVC-Harz SG-5 | Haupt -synthetisches Plastikpolymer |

| Kalziumkarbonat | Füllstoff, um die Kosten zu senken und die Steifigkeit zu verbessern |

| Stearinsäure | Wärmestabilisator und Schmiermittel |

| Pe Wachs | Schmiermittel verbessert die Oberflächeneigenschaften |

| Whitening Agent | Verstärkt Helligkeit und Weißheit |

| Titandioxid | Pigment für UV -Widerstand, Deckkraft und Glanz |

| CPE (chlorierte PE) | Verbessert Verwitterung, Flammenhemmung und Flexibilität |

Die genaue Formulierung wird basierend auf den gewünschten Paneleigenschaften wie Feuerwiderstand, Flexibilität, Farbe und Oberflächenbeschaffung eingestellt [2].

Vorteile der PVC -Panel -Extrusionsmaschinerie

PVC-Panel-Extrusionsmaschinerie bietet den Herstellern und Endbenutzern mehrere wichtige Vorteile:

-hohe Produktionseffizienz: Die kontinuierliche Extrusion ermöglicht eine großräumige Hochgeschwindigkeitsproduktion mit minimaler Ausfallzeit [1] [2] [3].

- Konsistenz und Präzision: Automatische Steuerelemente und Präzisionsvorgänge gewährleisten einheitliche Abmessungen und Qualität und Qualität [1] [2].

- Vielseitigkeit: Fähigkeit, eine breite Palette von Panelformen, -größen und Oberflächen zu erzeugen, indem Sie zum Ändern von Stanze und Finish -Einheiten [2] [4] geändert werden.

- Kosteneffizienz: Die Verwendung von Füllstoffen und Automatisierung senkt die Material- und Arbeitskosten [2].

- Anpassung: Panels können auf bestimmte Anwendungen mit benutzerdefinierten Farben, Texturen und Eigenschaften zugeschnitten werden [2] [4].

- Umweltvorteile: Viele PVC -Panels sind recycelbar und der Prozess erzeugt minimale Abfälle [4].

Anwendungen von PVC -Panels

PVC -Panels, die von Extrusionsmaschinen erzeugt werden, werden aufgrund ihrer Haltbarkeit, einfacher Wartung und ästhetischer Anziehungskraft in verschiedenen Sektoren häufig eingesetzt:

- Wohnbau: Decke und Wandpaneele für Häuser, Wohnungen und Villen.

- Handelsgebäude: Dekorative Verkleidung in Büros, Einkaufszentren und Hotels [4].

- Öffentliche Räume: Wandschutz und dekorative Panels in Krankenhäusern, Schulen und Flughäfen.

- Industrieanlagen: Hygienische Wand- und Deckenlösungen für Fabriken und Lagerhäuser.

- Einzelhandel und Gastfreundschaft: Sonderangehörige für Markengeschäfte, Restaurants und Ausstellungsräume [4].

Ihre Resistenz gegen Feuchtigkeit, Feuer und Chemikalien macht PVC -Panels ideal für Umgebungen, die Hygiene und Haltbarkeit erfordern.

Best Practices für Betrieb und Wartung

Um die Lebensdauer und die Leistung von PVC -Panel -Extrusionsmaschinen zu maximieren, sollten die Hersteller mehrere Best Practices einhalten:

- Regelmäßige Reinigung: Verhindern Sie den Aufbau von PVC -Rückständen im Extruder und im Sterben.

- Temperaturkontrolle: Überwachen und aufrechterhalten optimale Fass- und Matrizenstemperaturen, um den Abbau von Materialien zu vermeiden [1].

- Schmierung: Stellen Sie sicher, dass bewegliche Teile ordnungsgemäß geschmiert sind, um den Verschleiß zu verringern.

- Inspektion: Überprüfen Sie routinemäßig Schrauben, Fässer und Sterben auf Anzeichen von Verschleiß oder Beschädigung.

- Kalibrierung: Kalibrieren Sie regelmäßig den Vakuumtisch und Schneidmaschinen für präzise Panelabmessungen.

- Schulung: Bieten Sie den Betreibern eine laufende Schulung für Maschinenbetriebs- und Sicherheitsprotokolle an.

Proaktive Wartung minimiert Ausfallzeiten und gewährleistet eine konsistente Produktqualität.

Innovationen und Trends in der PVC -Panel -Extrusion

Das Gebiet der PVC -Panel -Extrusionsmaschinerie entwickelt sich ständig, was auf technologische Fortschritte und Marktanforderungen zurückzuführen ist:

- Automatisierung und intelligente Steuerelemente: Integration von SPS, Touchscreens und IoT -Überwachung für eine verbesserte Prozesssteuerung und Datenanalyse [4].

- Energieeffizienz: Entwicklung von Extrudern mit optimierten Schraubdesigns und effizienten Motoren, um den Energieverbrauch zu verringern.

-Umweltfreundliche Materialien: Erhöhte Verwendung von recycelten PVC- und biobasierten Zusatzstoffen zur Verbesserung der Nachhaltigkeit.

- Fortgeschrittene Oberflächenveredelung: Einführung von Digitaldruck-, Präd- und Hochglanz-Laminationen für die Ästhetik der Premium-Panel.

- Modulare Maschinen: Flexible Extrusionsleitungen, die für verschiedene Panel -Typen und -größen schnell neu konfiguriert werden können.

Diese Innovationen helfen den Herstellern, wettbewerbsfähig zu bleiben und auf sich ändernde Kundenpräferenzen zu reagieren.

Abschluss

Die PVC -Panel -Extrusionsmaschinerie ist ein Eckpfeiler der modernen Panelproduktion, das die effiziente, präzise und anpassbare Herstellung von Panels für eine Vielzahl von Anwendungen ermöglicht. Durch das Verständnis des Extrusionsprozesses, der Maschinenkomponenten, der Materialformulierungen und der Wartungspraktiken können die Hersteller die Produktion optimieren, die Produktqualität sicherstellen und den sich entwickelnden Anforderungen der Konstruktions- und Innenarchitekturbranche erfüllen.

FAQ

1. Was ist die Hauptfunktion der PVC -Panel -Extrusionsmaschinerie?

Die PVC -Panel -Extrusionsmaschinerie ist so ausgelegt, dass sie rohe PVC -Materialien in kontinuierliche Panelprofile schmelzen und formen, die dann auf Länge geschnitten und für die Verwendung in Decken, Wänden und dekorativen Anwendungen fertiggestellt werden [1] [2] [4].

2. Wie unterscheidet sich der Extrusionsprozess von Injektionsformungen?

Extrusion ist ein kontinuierlicher Prozess, bei dem geschmolzene PVC durch einen Würfel gezwungen wird, um lange, gleichmäßige Profile zu erzeugen, während das Injektionsforming geschmolzene Kunststoff in einzelne Formen injiziert wird, um diskrete Teile zu bilden [1].

3. Was sind die wichtigsten Vorteile der Verwendung von PVC -Panels, die durch Extrusion hergestellt werden?

PVC -Paneele bieten Vorteile wie leichte Konstruktion, Widerstand gegen Feuchtigkeit und Feuer, einfache Reinigung und die Fähigkeit, Farben und Texturen anzupassen. Der Extrusionsprozess sorgt für eine konsistente Produktion von hohem Volumen [2] [4].

4. Können PVC -Panel -Extrusionsmaschinen Paneele mit unterschiedlichen Oberflächenoberflächen herstellen?

Ja, durch die Integration optionaler Finish -Einheiten wie Laminatoren, Heißstempelmaschinen oder Drucker können Hersteller Paneele mit einer Vielzahl von Oberflächentexturen, Farben und Mustern erstellen [2] [4].

5. Welche Wartung ist für PVC -Panel -Extrusionsmaschinen erforderlich?

Regelmäßige Reinigung, Temperaturüberwachung, Schmierung und Inspektion von Schlüsselkomponenten wie Schrauben und Stanzteilen sind für eine optimale Leistung und Produktqualität von wesentlicher Bedeutung. Die Schulung und geplante Wartung beitragen auch Ausfallzeiten [1] [2].

Zitate:

[1] https://leverwood.com/how-does-a-plastic-extusion-machine-work/

[2] https://www.plastarmachinery.com/pvc-yeis-wall-panel-production-extrusion-machine-pd46356289.html

[3] https://www.indiamart.com/proddetail/pvc-wall-panel-extrusion-machine-26089246462.html

[4] https://www.jwellextrusions.com/products/pvc-wall-yeis-panel-extrusion-line/

[5] https://www.jwellmachine.com/what-is-a-pvc-panel-extrusion-line/

[6] https://jydjx.com/how-does-a-plastic-extrusion-machine-work/

[7] https://yyguotai.en.made-in-china.com/product/byzqzakclfwn/china-pvc-panel-extrusion-machine-for-ceing-t-wall-panels.html

[8] http://www.anda-xtruder.com/pvc-wall-panel-extrusion-machine-7507044.html

[9] https://yyguotai.en.made-in-china.com/product/zcmnslydlpkl/china-pvc-yeing-wall-panel-extrusion-machine.html

[10] https://www.friendplasticmaachine.com/Sale-10564037-white-pvc-panel-board-caking-machine-decorating-board-extruder-machine-5-25mm-dickness.html