Menú de contenido

● Introducción a la extrusión de perfil

● Componentes del equipo de extrusión de perfil

● Cómo funciona el equipo de extrusión de perfil

● Tipos de equipos de extrusión de perfil

● Aplicaciones de equipos de extrusión de perfil

● Desafíos y soluciones en extrusión de perfil

● Desarrollos futuros en extrusión de perfil

● Consideraciones ambientales

● Impacto económico de la extrusión de perfil

● Estudios de caso en extrusión de perfil

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué es el equipo de extrusión de perfil?

>> 2. ¿Cómo funciona el equipo de extrusión de perfil?

>> 3. ¿Cuáles son los componentes principales del equipo de extrusión de perfil?

>> 4. ¿Cuáles son las aplicaciones de los equipos de extrusión de perfil?

>> 5. ¿Cuáles son los desafíos comunes en la extrusión de perfil?

El equipo de extrusión de perfil es un sistema de maquinaria especializado utilizado para crear perfiles continuos a partir de varios materiales, como plásticos y metales. Este proceso implica derretir la materia prima, darle forma a través de un dado y luego enfriarla para formar el perfil deseado. En este artículo, profundizaremos en los detalles del perfil Equipo de extrusión , sus componentes y cómo funciona, junto con ejemplos y aplicaciones.

Introducción a la extrusión de perfil

La extrusión de perfil es una técnica de fabricación versátil que permite la producción de una amplia gama de productos, desde formas simples como tubos y varillas hasta perfiles complejos utilizados en la construcción, los bienes automotrices y de consumo. El proceso implica varios pasos clave: preparación del material, fusión, extrusión a través de un dado, enfriamiento y corte a la longitud deseada.

La preparación del material es crucial ya que asegura que las materias primas sean consistentes y libres de contaminantes. Para la extrusión de plástico, esto generalmente implica alimentar gránulos de plástico en una tolva. Los gránulos a menudo se secan para eliminar la humedad, lo que puede afectar la calidad del producto final. Para la extrusión de metales, como el aluminio, el material se calienta y se prepara para la extrusión. Los billets de aluminio se usan comúnmente y se calientan a una temperatura alta para que sean maleables.

Componentes del equipo de extrusión de perfil

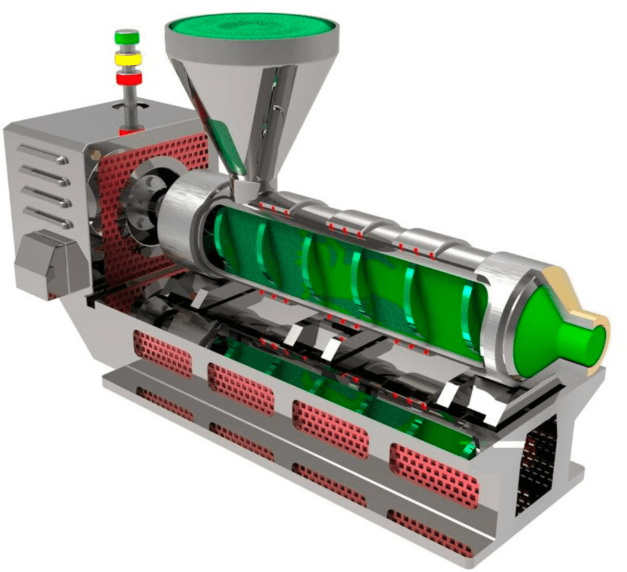

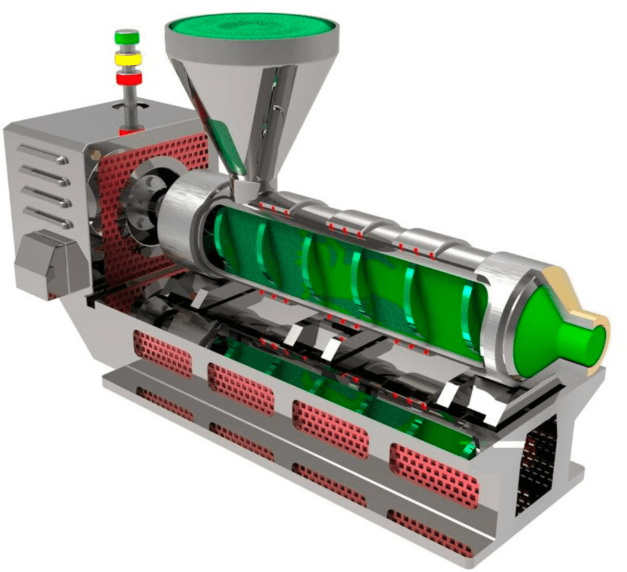

El equipo de extrusión de perfil consta de varios componentes críticos:

1. Hopper: Aquí es donde la materia prima se alimenta a la máquina. La tolva está diseñada para contener una gran cantidad de material y alimentarlo constantemente en la extrusora.

2. Extrusor: esto incluye un barril calentado y tornillos giratorios que se derriten y mezclan el material. El extrusor es el corazón del proceso de extrusión de perfil, ya que transforma la materia prima en estado fundido.

3. Die: el material fundido se empuja a través del dado para formar la forma de perfil deseada. El dado está hecho a medida para producir perfiles específicos y es un componente crítico para lograr la forma del producto deseada.

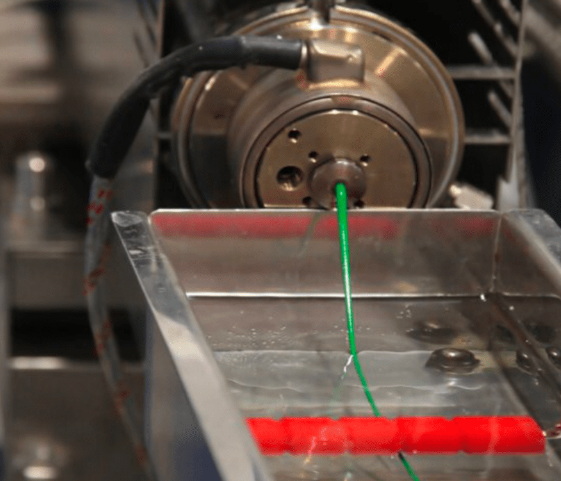

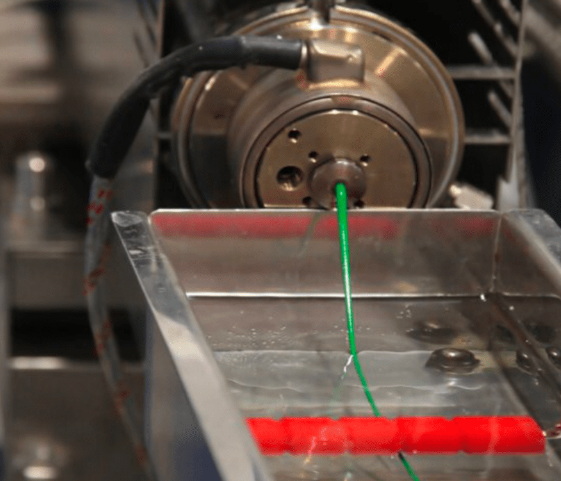

4. Sistema de enfriamiento: puede ser un baño de agua o un sistema de enfriamiento de aire para solidificar el perfil extruido. El enfriamiento es esencial para garantizar que el perfil retenga su forma y no se deforma.

5. Mirador: mantiene la tensión y la velocidad durante el enfriamiento. El extractor asegura que el perfil se tire a una velocidad constante para evitar la flacidez o el estiramiento.

6. Cortador: corta el perfil a la longitud requerida. El cortador es típicamente una sierra o una cizalla que corta el perfil en longitudes manejables.

Cómo funciona el equipo de extrusión de perfil

El proceso de extrusión de perfil implica varias etapas:

1. Melto: la materia prima se derrite en la extrusora. Este proceso implica calentar el material a una temperatura alta hasta que se funde y se pueda formar fácilmente.

2. Extrusión: el material fundido se empuja a través del dado. El dado le da al material su forma final, y la presión del extrusor asegura que el material llene el dado por completo.

3. Enfriamiento: el perfil extruido se enfría para solidificarse. El enfriamiento es un paso crítico, ya que determina las propiedades finales del producto, como su resistencia y flexibilidad.

4. Tiración y corte: el perfil se tira para mantener la tensión y luego se corta a la longitud. Esto asegura que el perfil sea recto y consistente en tamaño.

Tipos de equipos de extrusión de perfil

Existen diferentes tipos de extrusoras utilizadas en la extrusión de perfil, incluidas las extrusoras de un solo tornillo y doble tornillo. Las extrusoras de un solo tornillo se usan comúnmente para las funciones estándar de fusión y mezcla. Son simples en diseño y rentables, lo que los hace adecuados para muchas aplicaciones. Los extrusores de doble tornillo ofrecen mejores capacidades de mezcla y a menudo se usan para materiales con aditivos. Proporcionan un control más preciso sobre el proceso de mezcla, que es esencial para producir perfiles complejos con propiedades específicas.

Aplicaciones de equipos de extrusión de perfil

El equipo de extrusión de perfil se utiliza en diversas industrias, incluidas la construcción, el automóvil y los bienes de consumo. En la construcción, los perfiles extruidos se utilizan para marcos de ventanas, marcos de puertas y otras características arquitectónicas. En el sector automotriz, los perfiles extruidos se utilizan para piezas como adornos, sellos y componentes estructurales. En los bienes de consumo, los perfiles extruidos se utilizan en artículos para el hogar como muebles, electrodomésticos y juguetes.

La versatilidad de la extrusión de perfil permite a los fabricantes producir una amplia gama de productos con dimensiones y propiedades precisas. Esto lo convierte en una tecnología esencial en la fabricación moderna, lo que permite la creación de productos complejos y personalizados de manera eficiente.

Desafíos y soluciones en extrusión de perfil

Los desafíos comunes en la extrusión de perfil incluyen inconsistencia material, problemas de control de temperatura y mantenimiento de matriz. La inconsistencia del material puede conducir a variaciones en la calidad del producto, mientras que los problemas de control de temperatura pueden afectar los procesos de fusión y enfriamiento. El mantenimiento del troquel es crucial ya que un troquel desgastado puede producir perfiles con defectos.

Las soluciones a estos desafíos implican optimizar las condiciones del proceso, el uso de materias primas de alta calidad y el mantenimiento regular de la máquina. La optimización de las condiciones del proceso incluye ajustar la configuración de la temperatura y las velocidades de tornillo para garantizar una fusión y extrusión consistentes. El uso de materias primas de alta calidad reduce el riesgo de inconsistencia material. El mantenimiento regular del dado y otros componentes asegura que el equipo funcione de manera eficiente y produce perfiles de alta calidad.

Desarrollos futuros en extrusión de perfil

El futuro de la extrusión de perfil es prometedor, con avances en tecnología y ciencia de los materiales. Se están desarrollando nuevos materiales como bioplásticos y compuestos avanzados, que ofrecen opciones sostenibles y de alto rendimiento para los fabricantes. Además, los avances en la automatización y la digitalización están mejorando la eficiencia y la precisión en el proceso de extrusión. Estos desarrollos permitirán la producción de perfiles más complejos con propiedades mejoradas, ampliando aún más las aplicaciones de extrusión de perfil.

Consideraciones ambientales

El equipo de extrusión de perfil puede tener impactos ambientales, principalmente relacionados con el consumo de energía y los desechos materiales. Sin embargo, las tecnologías de extrusión modernas se están volviendo más eficientes energéticamente, y se están implementando programas de reciclaje para reducir el desperdicio. El uso de materiales reciclados en extrusión también está aumentando, lo que ayuda a reducir la huella ambiental del proceso. Además, el desarrollo de materiales y procesos sostenibles es un área de enfoque clave para los fabricantes, con el objetivo de minimizar los impactos ambientales mientras se mantiene la productividad.

Impacto económico de la extrusión de perfil

El impacto económico de la extrusión de perfil es significativo, ya que proporciona un método rentable para producir formas y perfiles complejos. Esta tecnología permite a los fabricantes reducir los costos de producción al minimizar el desperdicio de materiales y optimizar los procesos de producción. Además, la extrusión de perfil permite la creación de productos personalizados, lo que puede conducir a una mayor competitividad del mercado y rentabilidad para los fabricantes.

Estudios de caso en extrusión de perfil

Varios estudios de caso resaltan la efectividad de la extrusión de perfil en varias industrias. Por ejemplo, en el sector automotriz, la extrusión de perfil se ha utilizado para crear componentes livianos pero fuertes, lo que contribuye a mejorar la eficiencia y la seguridad del vehículo. En la construcción, los perfiles extruidos se han utilizado para crear marcos de ventanas y sistemas de puertas de eficiencia energética, mejorando el aislamiento del edificio y reducir el consumo de energía.

Estos estudios de casos demuestran la versatilidad y los beneficios del equipo de extrusión de perfil en diferentes aplicaciones, mostrando su potencial para impulsar la innovación y la eficiencia en la fabricación.

Conclusión

El equipo de extrusión de perfil juega un papel crucial en la fabricación de una amplia gama de productos con formas y dimensiones precisas. Comprender sus componentes y operaciones es esencial para optimizar la eficiencia de producción y la calidad del producto. A medida que la tecnología continúa evolucionando, la extrusión de perfil seguirá siendo una parte vital de la fabricación moderna, ofreciendo soluciones innovadoras para diversas industrias.

Preguntas frecuentes

1. ¿Qué es el equipo de extrusión de perfil?

El equipo de extrusión de perfil es maquinaria que se usa para crear perfiles continuos a partir de materiales como plásticos y metales derritiéndolos, configurando y enfriándolos.

2. ¿Cómo funciona el equipo de extrusión de perfil?

El equipo funciona alimentando materia prima en una tolva, derritiéndola en una extrusora, empujándola a través de un troquel para formar la forma deseada, enfriarla y luego cortarla hasta la longitud.

3. ¿Cuáles son los componentes principales del equipo de extrusión de perfil?

Los componentes principales incluyen una tolva, extrusor, dado, sistema de enfriamiento, extractor y cortador.

4. ¿Cuáles son las aplicaciones de los equipos de extrusión de perfil?

Las aplicaciones incluyen industrias de construcción, automotriz y bienes de consumo, producir artículos como marcos de ventanas, piezas automotrices y artículos para el hogar.

5. ¿Cuáles son los desafíos comunes en la extrusión de perfil?

Los desafíos comunes incluyen inconsistencia material, problemas de control de temperatura y mantenimiento de matriz, que se pueden abordar optimizando las condiciones del proceso y el mantenimiento regular.