Inhoudsmenu

● Inleiding tot profielextrusie

● Componenten van profielextrusieapparatuur

● Hoe profielextrusieapparatuur werkt

● Soorten profielextrusieapparatuur

● Toepassingen van profielextrusieapparatuur

● Uitdagingen en oplossingen in profielextrusie

● Toekomstige ontwikkelingen in profielextrusie

● Milieuoverwegingen

● Economische impact van profielextrusie

● Case studies bij profielextrusie

● Conclusie

● Veelgestelde vragen

>> 1. Wat is profielextrusieapparatuur?

>> 2. Hoe werkt profielextrusieapparatuur?

>> 3. Wat zijn de belangrijkste componenten van profielextrusieapparatuur?

>> 4. Wat zijn de toepassingen van profielextrusieapparatuur?

>> 5. Wat zijn veel voorkomende uitdagingen bij profielextrusie?

Profielextrusieapparatuur is een gespecialiseerd machinesysteem dat wordt gebruikt om continue profielen te maken van verschillende materialen, zoals kunststoffen en metalen. Dit proces omvat het smelten van de grondstof, het vormen door een dobbelsteen en het vervolgens afkoelen om het gewenste profiel te vormen. In dit artikel zullen we duiken in de details van profiel Extrusieapparatuur , zijn componenten en hoe het werkt, samen met voorbeelden en toepassingen.

Inleiding tot profielextrusie

Profielextrusie is een veelzijdige productietechniek die de productie van een breed scala aan producten mogelijk maakt, van eenvoudige vormen zoals buizen en staven tot complexe profielen die worden gebruikt in constructie, automotive en consumentengoederen. Het proces omvat verschillende belangrijke stappen: materiaalbereiding, smelten, extrusie door een dobbelsteen, afkoelen en snijden tot de gewenste lengte.

Materiaalvoorbereiding is cruciaal omdat het ervoor zorgt dat de grondstoffen consistent zijn en vrij zijn van verontreinigingen. Voor plastic extrusie omvat dit meestal het voeden van plastic pellets in een hopper. De pellets worden vaak gedroogd om vocht te verwijderen, wat de kwaliteit van het eindproduct kan beïnvloeden. Voor metaalextrusie, zoals aluminium, wordt het materiaal verwarmd en bereid voor extrusie. Aluminium billets worden vaak gebruikt en worden op een hoge temperatuur verwarmd om ze kneedbaar te maken.

Componenten van profielextrusieapparatuur

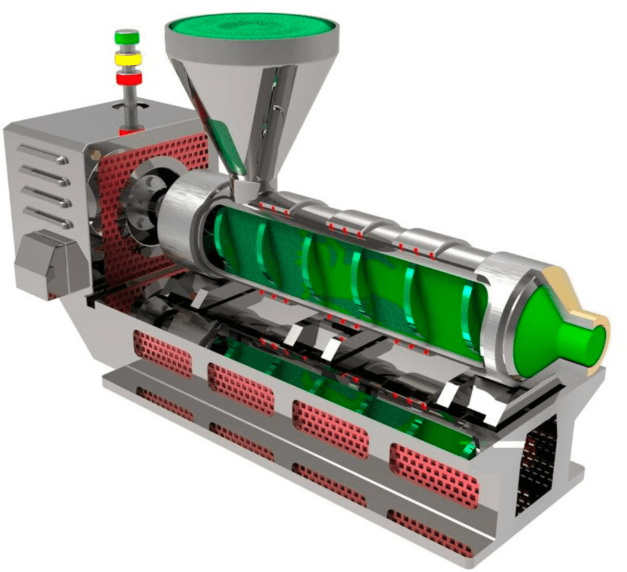

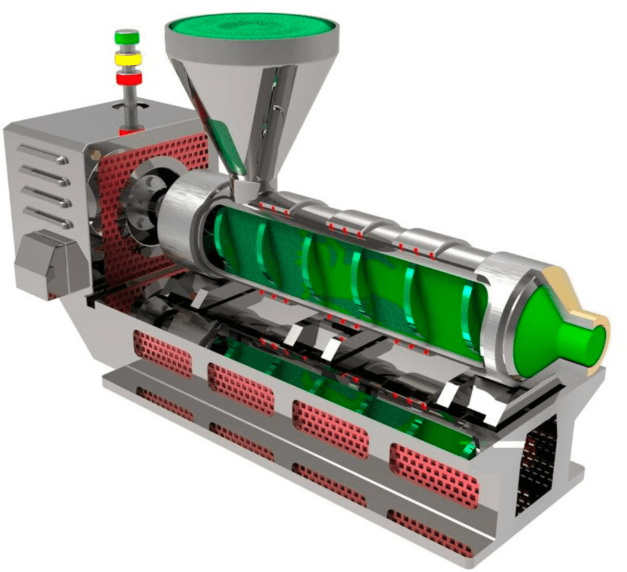

Profiel -extrusieapparatuur bestaat uit verschillende kritieke componenten:

1. Hopper: hier wordt de grondstof in de machine ingevoerd. De trechter is ontworpen om een grote hoeveelheid materiaal vast te houden en deze consequent in de extruder te voeren.

2. Extruder: dit omvat een verwarmde loop en roterende schroeven die het materiaal smelten en mengen. De extruder is het hart van het extrusieproces van het profiel, omdat het de grondstof in een gesmolten toestand verandert.

3. Die: het gesmolten materiaal wordt door de dobbelsteen geduwd om de gewenste profielvorm te vormen. De dobbelsteen is op maat gemaakt om specifieke profielen te produceren en is een cruciaal onderdeel bij het bereiken van de gewenste productvorm.

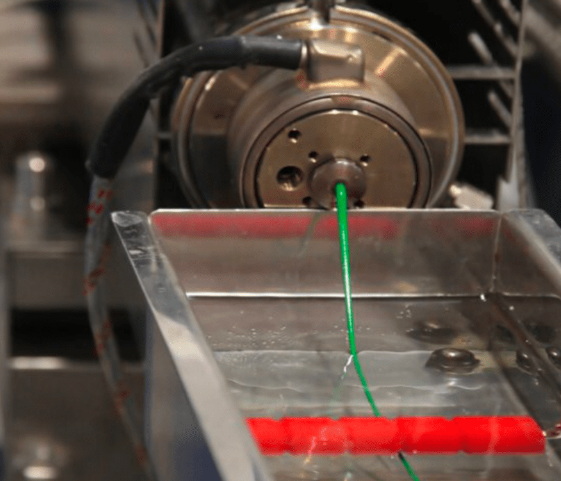

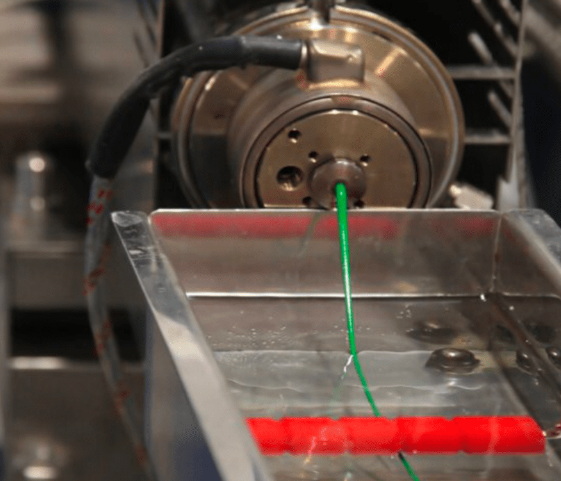

4. Koelsysteem: dit kan een waterbad of luchtkoelsysteem zijn om het geëxtrudeerde profiel te verstevigen. Koeling is essentieel om ervoor te zorgen dat het profiel zijn vorm behoudt en niet vervormt.

5. Puller: handhaaft spanning en snelheid tijdens het koelen. De trekkracht zorgt ervoor dat het profiel met een consistente snelheid wordt getrokken om doorzakken of strekken te voorkomen.

6. Cutter: snijdt het profiel tot de vereiste lengte. De snijder is meestal een zaag of een afschuiving die het profiel in beheersbare lengtes snijdt.

Hoe profielextrusieapparatuur werkt

Het proces van profielextrusie omvat verschillende fasen:

1. Smelten: de grondstof wordt gesmolten in de extruder. Dit proces omvat het verwarmen van het materiaal tot een hoge temperatuur totdat het gesmolten wordt en gemakkelijk kan worden gevormd.

2. Extrusie: het gesmolten materiaal wordt door de dobbelsteen geduwd. De dobbelsteen geeft het materiaal zijn uiteindelijke vorm en de druk van de extruder zorgt ervoor dat het materiaal de dobbelsteen volledig vult.

3. Koeling: het geëxtrudeerde profiel wordt afgekoeld om te stollen. Koeling is een cruciale stap omdat het de uiteindelijke eigenschappen van het product bepaalt, zoals de sterkte en flexibiliteit ervan.

4. Trokken en snijden: het profiel wordt getrokken om de spanning te behouden en vervolgens in lengte te worden gesneden. Dit zorgt ervoor dat het profiel recht en consistent is in grootte.

Soorten profielextrusieapparatuur

Er worden verschillende soorten extruders gebruikt in profielextrusie, waaronder eenschroef en tweelingschroefsextruders. Extruders met één schroef worden vaak gebruikt voor standaard smelt- en mengfuncties. Ze zijn eenvoudig in ontwerp en kosteneffectief, waardoor ze geschikt zijn voor veel toepassingen. Tweeling-schroefextruders bieden betere mengmogelijkheden en worden vaak gebruikt voor materialen met additieven. Ze bieden meer nauwkeurige controle over het mengproces, wat essentieel is voor het produceren van complexe profielen met specifieke eigenschappen.

Toepassingen van profielextrusieapparatuur

Profielextrusieapparatuur wordt gebruikt in verschillende industrieën, waaronder bouw-, automobiel- en consumentengoederen. In de constructie worden geëxtrudeerde profielen gebruikt voor raamframes, deurframes en andere architecturale kenmerken. In de autosector worden geëxtrudeerde profielen gebruikt voor onderdelen zoals trim, afdichtingen en structurele componenten. In consumentengoederen worden geëxtrudeerde profielen gebruikt in huishoudelijke artikelen zoals meubels, apparaten en speelgoed.

De veelzijdigheid van profielextrusie stelt fabrikanten in staat om een breed scala aan producten te produceren met precieze dimensies en eigenschappen. Dit maakt het een essentiële technologie in de moderne productie, waardoor complexe en aangepaste producten efficiënt kunnen worden gemaakt.

Uitdagingen en oplossingen in profielextrusie

Gemeenschappelijke uitdagingen in profielextrusie omvatten materiaalconsistentie, problemen met temperatuurregeling en het onderhoud van het matrijs. Materiaal inconsistentie kan leiden tot variaties in de productkwaliteit, terwijl problemen met temperatuurregeling de smelt- en koelprocessen kunnen beïnvloeden. Die onderhoud is cruciaal omdat een versleten Die profielen met defecten kan produceren.

Oplossingen voor deze uitdagingen omvatten het optimaliseren van procesomstandigheden, het gebruik van grondstoffen van hoge kwaliteit en regelmatig onderhoud van machine. Het optimaliseren van de procesomstandigheden omvat het aanpassen van de temperatuurinstellingen en schroefsnelheden om consistent smelten en extrusie te garanderen. Het gebruik van grondstoffen van hoge kwaliteit vermindert het risico op inconsistentie van materiaal. Regelmatig onderhoud van de dobbelsteen en andere componenten zorgt ervoor dat de apparatuur efficiënt werkt en hoogwaardige profielen produceert.

Toekomstige ontwikkelingen in profielextrusie

De toekomst van profielextrusie is veelbelovend, met vooruitgang in technologie en materiaalwetenschappen. Nieuwe materialen zoals bioplastics en geavanceerde composieten worden ontwikkeld en bieden duurzame en krachtige opties voor fabrikanten. Bovendien verbeteren de vooruitgang in automatisering en digitalisering de efficiëntie en precisie in het extrusieproces. Deze ontwikkelingen zullen de productie van meer complexe profielen met verbeterde eigenschappen mogelijk maken, waardoor de toepassingen van profielextrusie verder worden uitgebreid.

Milieuoverwegingen

Profielextrusieapparatuur kan milieueffecten hebben, voornamelijk gerelateerd aan energieverbruik en materiaalafval. Moderne extrusietechnologieën worden echter energiezuiniger en recyclingprogramma's worden geïmplementeerd om afval te verminderen. Het gebruik van gerecyclede materialen in extrusie neemt ook toe, wat helpt de omgevingsvoetafdruk van het proces te verminderen. Bovendien is de ontwikkeling van duurzame materialen en processen een belangrijk focusgebied voor fabrikanten, met als doel de milieueffecten te minimaliseren met behoud van de productiviteit.

Economische impact van profielextrusie

De economische impact van profielextrusie is aanzienlijk, omdat het een kosteneffectieve methode biedt voor het produceren van complexe vormen en profielen. Met deze technologie kunnen fabrikanten de productiekosten verlagen door materiaalafval te minimaliseren en productieprocessen te optimaliseren. Bovendien maakt profielextrusie het maken van aangepaste producten mogelijk, wat kan leiden tot een verhoogd concurrentievermogen van de markt en winstgevendheid voor fabrikanten.

Case studies bij profielextrusie

Verschillende case studies benadrukken de effectiviteit van profielextrusie in verschillende industrieën. In de autosector is bijvoorbeeld profielextrusie gebruikt om lichtgewicht maar sterke componenten te creëren, wat bijdraagt aan verbeterde voertuigefficiëntie en veiligheid. In de constructie zijn geëxtrudeerde profielen gebruikt om energie-efficiënte raamkozijnen en deursystemen te creëren, het verbeteren van de isolatie van gebouwen en het verminderen van het energieverbruik.

Deze casestudies tonen de veelzijdigheid en voordelen van profielextrusieapparatuur in verschillende toepassingen aan, wat het potentieel presenteert om innovatie en efficiëntie in de productie te stimuleren.

Conclusie

Profielextrusieapparatuur speelt een cruciale rol bij het produceren van een breed scala aan producten met precieze vormen en afmetingen. Het begrijpen van de componenten en de werking is essentieel voor het optimaliseren van de productie -efficiëntie en productkwaliteit. Naarmate de technologie blijft evolueren, blijft profielextrusie een essentieel onderdeel van de moderne productie en biedt innovatieve oplossingen voor verschillende industrieën.

Veelgestelde vragen

1. Wat is profielextrusieapparatuur?

Profielextrusieapparatuur is machines die worden gebruikt om continue profielen te maken van materialen zoals kunststoffen en metalen door ze te smelten, te vormen en te koelen.

2. Hoe werkt profielextrusieapparatuur?

De apparatuur werkt door grondstof in een hopper te voeden, het in een extruder te smelten, door een dobbelsteen te duwen om de gewenste vorm te vormen, te koelen en vervolgens tot lengte te snijden.

3. Wat zijn de belangrijkste componenten van profielextrusieapparatuur?

De belangrijkste componenten omvatten een hopper, extruder, dobbelsteen, koelsysteem, trekscheiding en snijder.

4. Wat zijn de toepassingen van profielextrusieapparatuur?

Toepassingen zijn onder meer bouw-, automobiel- en consumentengoederenindustrie, het produceren van items zoals raamframes, auto -onderdelen en huishoudelijke artikelen.

5. Wat zijn veel voorkomende uitdagingen bij profielextrusie?

Gemeenschappelijke uitdagingen omvatten materiaalconsistentie, problemen met temperatuurregeling en het onderhoud van het matrijs, die kunnen worden aangepakt door de procesomstandigheden en regelmatig onderhoud te optimaliseren.