Menú de contenido

● Comprensión de la extrusión de aluminio

● Consideraciones de diseño clave

● Las mejores prácticas para el diseño de extrusión de aluminio

>> 1. Optimizar la configuración del perfil

>> 2. Transiciones de racionalización

>> 3. Mejorar las superficies visuales

>> 4. Considere el ensamblaje y la fabricación

● Desafíos comunes en el diseño de extrusión de aluminio

● Técnicas avanzadas en diseño de extrusión de aluminio

>> 1. Análisis de elementos finitos (FEA)

>> 2. Diseño para la fabricación (DFM)

>> 3. Consideraciones de sostenibilidad

● Estudios de casos en diseño exitoso de extrusión de aluminio

>> 1. Innovaciones de la industria automotriz

>> 2. Aplicaciones arquitectónicas

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuáles son las aleaciones más comunes utilizadas en la extrusión de aluminio?

>> 2. ¿Cómo afecta el grosor de la pared la extrusión de aluminio?

>> 3. ¿Cuáles son algunas opciones efectivas de acabado de superficie para aluminio extruido?

>> 4. ¿Cómo puedo asegurar que mi diseño sea rentable?

>> 5. ¿Qué papel juegan las características de transición en el diseño de extrusión de aluminio?

La extrusión de aluminio es un proceso de fabricación que permite la creación de formas y perfiles complejos a partir de aleaciones de aluminio. Esta técnica versátil se usa ampliamente en diversas industrias, incluidos los bienes automotrices, aeroespaciales, de construcción y de consumo. Para lograr resultados óptimos en la extrusión de aluminio, los diseñadores deben adherirse a las mejores prácticas específicas que mejoren la eficiencia, la funcionalidad y el atractivo estético del producto final. Este artículo describe estas mejores prácticas en detalle, proporcionando una guía integral para cualquier persona involucrada en el diseño de extrusión de aluminio.

Comprensión de la extrusión de aluminio

La extrusión de aluminio implica forzar el aluminio calentado a través de un dado para crear un perfil transversal específico. El proceso puede producir una amplia variedad de formas, desde barras simples hasta diseños intrincados con geometrías complejas. La flexibilidad de la extrusión de aluminio permite a los diseñadores innovar al tiempo que consideran las propiedades y las limitaciones de fabricación del material.

Consideraciones de diseño clave

Al diseñar para extrusión de aluminio, se deben tener en cuenta varios factores:

- Selección de material: elija la aleación de aluminio apropiada según la resistencia, el peso, la resistencia a la corrosión y el acabado requeridos. Las aleaciones comunes incluyen 6061 y 6063, cada una con propiedades distintas adecuadas para diferentes aplicaciones.

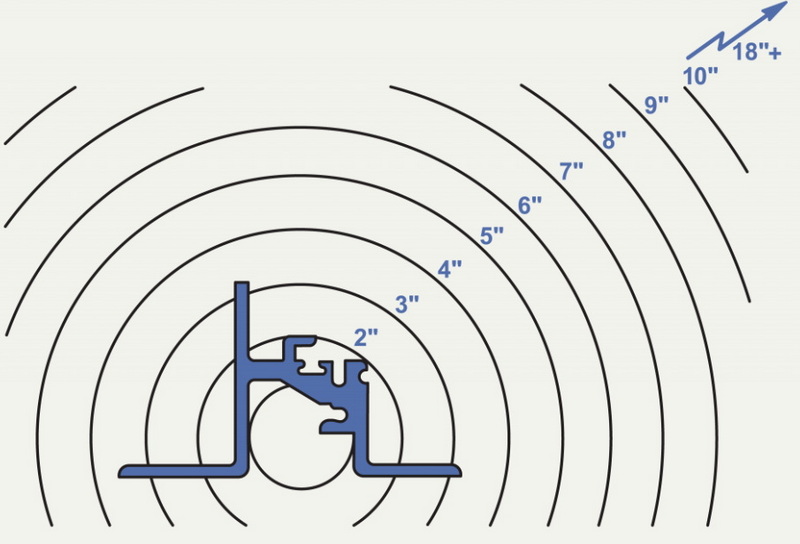

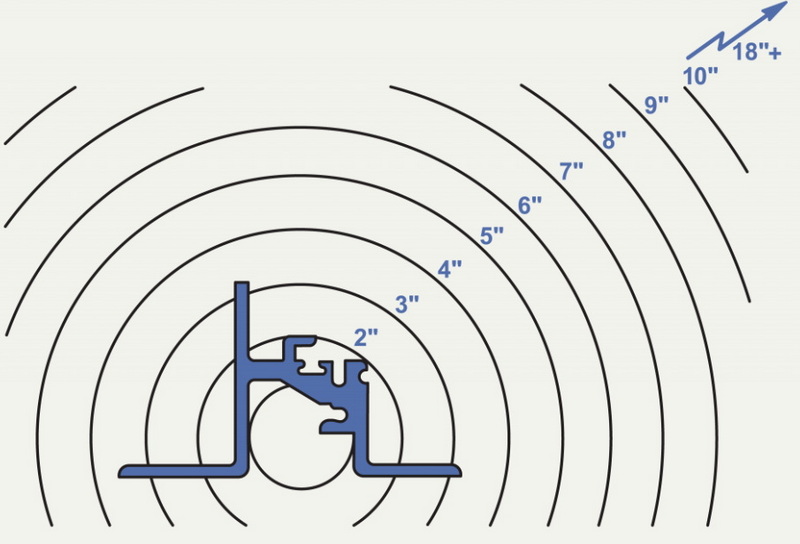

- Forma del perfil: la forma de la extrusión juega un papel fundamental en su rendimiento. Los diseñadores deben apuntar a los perfiles simétricos siempre que sea posible para minimizar las concentraciones de estrés durante el procesamiento.

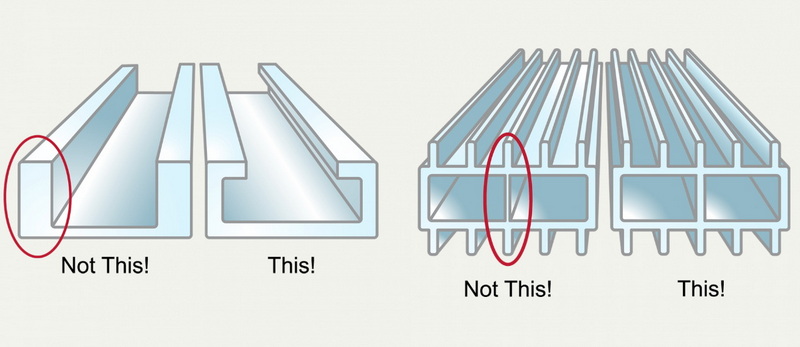

- Espesor de la pared: mantener el espesor de la pared uniforme es esencial para la integridad estructural. Las variaciones pueden conducir a la distorsión durante el proceso de extrusión. Una guía general es mantener los espesores de la pared dentro de una relación de 2: 1.

- Secciones cónicas: la incorporación de las conías en el diseño puede facilitar la eliminación más fácil del dado y reducir la probabilidad de defectos. A menudo se recomienda un ángulo cónico de 5-10 grados.

Las mejores prácticas para el diseño de extrusión de aluminio

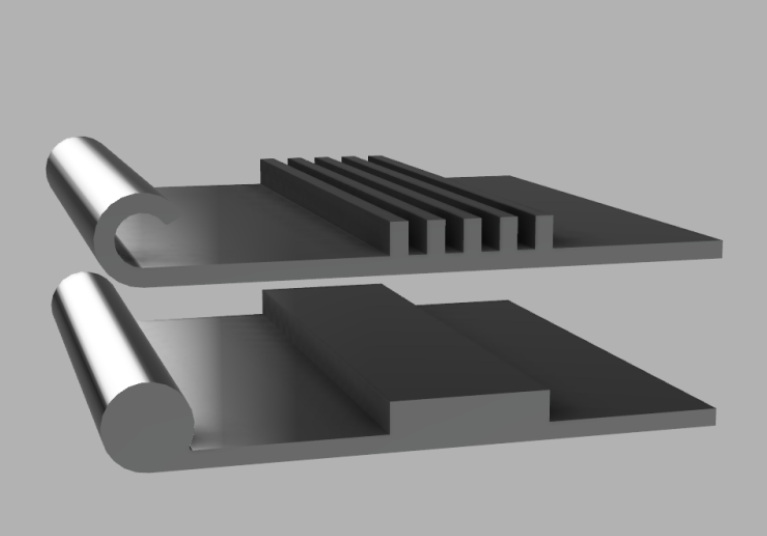

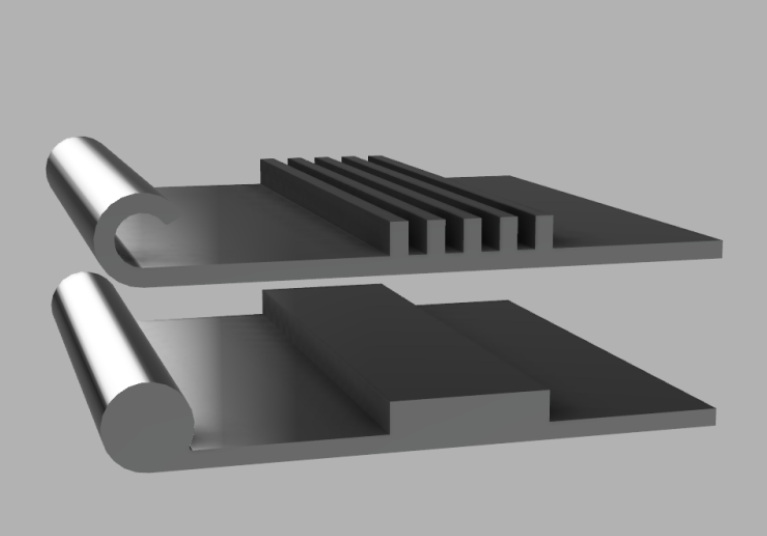

1. Optimizar la configuración del perfil

Los diseñadores deben priorizar la creación de perfiles que cumplan con los requisitos funcionales mientras sean fáciles de extruir. Esto incluye:

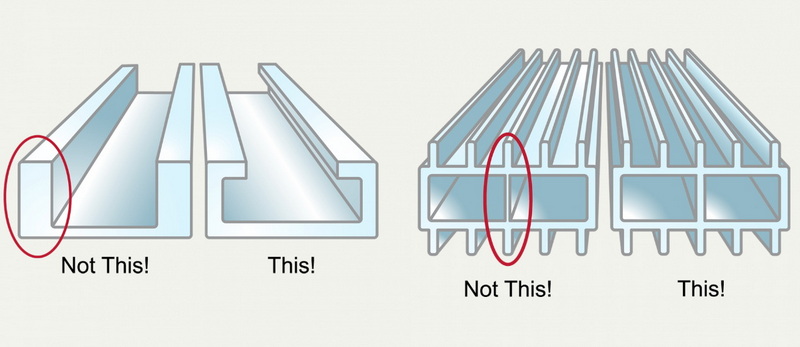

- Paredes equilibradas: asegúrese de que el grosor de la pared sea consistente en todo el perfil para evitar la deformación o el agrietamiento durante el enfriamiento.

- Evitar esquinas afiladas: las esquinas afiladas son difíciles de extruir y pueden conducir a puntos débiles en el producto terminado. En cambio, use esquinas redondeadas con un radio de al menos 0.5 mm.

- Minimizar los huecos: si bien las secciones huecas pueden reducir el peso, complican el proceso de extrusión. Si son necesarios huecos, incorpore redes o costillas para mejorar la integridad estructural.

2. Transiciones de racionalización

Las transiciones entre diferentes espesores o formas deben ser suaves y graduales:

- Radios generosos: use radios grandes en las uniones donde ocurren cambios en el espesor de la pared para reducir las concentraciones de tensión.

- Evite los bordes de cuchillo: los bordes afilados pueden crear puntos débiles; En cambio, diseñe con transiciones redondeadas que distribuyan el estrés de manera más uniforme.

3. Mejorar las superficies visuales

La calidad estética del aluminio extruido puede afectar significativamente su comercialización:

- Características decorativas: incorporar ranuras, costillas u otros elementos decorativos que no solo mejoren la apariencia sino que también mejoren la funcionalidad al ayudar a la ensamblaje o reduciendo la torsión.

- Opciones de acabado de la superficie: considere cómo los tratamientos superficiales como anodización o recubrimiento en polvo afectarán tanto la estética como el rendimiento.

4. Considere el ensamblaje y la fabricación

Los diseños deben facilitar el ensamblaje e integración fácil en sistemas más grandes:

- Agujeros previamente perforados: incluya agujeros o ranuras en el diseño para sujetadores u otros conectores para simplificar los procesos de ensamblaje.

- Marcas de índice: use marcas de índice en perfiles para ayudar con la alineación durante los procesos de ensamblaje y mecanizado.

Desafíos comunes en el diseño de extrusión de aluminio

Los diseñadores a menudo enfrentan desafíos que pueden complicar el proceso de extrusión:

- Perfiles complejos: los diseños altamente intrincados pueden requerir troqueles especializados que aumentan los costos y los plazos de entrega.

- Limitaciones del material: algunas aleaciones pueden no ser adecuadas para ciertos diseños debido a limitaciones en la extrudibilidad o la resistencia.

- Restricciones de costos: el equilibrio de la complejidad del diseño con rentabilidad es crucial; Los diseños más simples a menudo producen mejores resultados económicos.

Técnicas avanzadas en diseño de extrusión de aluminio

Además de las mejores prácticas básicas, varias técnicas avanzadas pueden mejorar aún más el diseño de extrusión de aluminio:

1. Análisis de elementos finitos (FEA)

La utilización del análisis de elementos finitos (FEA) durante la fase de diseño permite a los ingenieros simular cómo se comportará una extrusión en diversas cargas y condiciones. Este modelado predictivo ayuda a identificar las posibles debilidades en el diseño antes de que comience la producción física, lo que permite ajustes que mejoran el rendimiento y reducen el desperdicio de materiales.

2. Diseño para la fabricación (DFM)

La aplicación de principios DFM asegura que los diseños estén optimizados no solo para la función sino también para la facilidad de fabricación. Este enfoque considera factores como el desgaste de la matriz, el flujo de material durante la extrusión y los requisitos de procesamiento posterior a la extrusión. Al integrar DFM en el proceso de diseño, los fabricantes pueden reducir los costos de producción y los tiempos de entrega al tiempo que mejoran la calidad del producto.

3. Consideraciones de sostenibilidad

A medida que las industrias avanzan hacia prácticas más sostenibles, incorporar la sostenibilidad en el diseño de extrusión de aluminio se vuelve cada vez más importante:

- Reciclabilidad: el aluminio es altamente reciclable sin pérdida de calidad; Diseñar productos con reciclabilidad en mente puede reducir significativamente el impacto ambiental.

- Eficiencia del material: optimizar los diseños para minimizar el material de desecho durante la producción. Las técnicas como las piezas de anidación dentro de un solo troquel pueden maximizar el uso del material al tiempo que reducen los desechos.

Estudios de casos en diseño exitoso de extrusión de aluminio

Examinar las aplicaciones del mundo real puede proporcionar información valiosa sobre prácticas efectivas de diseño de extrusión de aluminio:

1. Innovaciones de la industria automotriz

En el sector automotriz, las empresas han aprovechado la extrusión de aluminio para crear estructuras livianas que mejoren la eficiencia de combustible sin sacrificar la seguridad. Por ejemplo, los fabricantes han desarrollado componentes de aluminio extruido para los marcos de vehículos que proporcionan relaciones de alta resistencia a peso, al tiempo que permiten geometrías complejas necesarias para los diseños modernos de vehículos.

2. Aplicaciones arquitectónicas

Los arquitectos frecuentemente usan extrusiones de aluminio en las fachadas del edificio debido a su atractivo estético y durabilidad. Los proyectos exitosos han demostrado cómo los perfiles extruidos de diseño personalizado pueden crear elementos visuales sorprendentes al tiempo que garantizan la integridad estructural contra el estrés ambiental, como la carga del viento y la actividad sísmica.

Conclusión

En conclusión, el diseño de extrusión de aluminio efectivo depende de la comprensión de las propiedades del material, la optimización de las formas del perfil y se adhiere a las mejores prácticas a lo largo del proceso de diseño. Al centrarse en las paredes equilibradas, las transiciones simplificadas, las mejoras estéticas, las consideraciones prácticas de ensamblaje y las técnicas avanzadas como FEA y DFM, los diseñadores pueden crear extrusiones de aluminio de alta calidad que cumplan con los requisitos funcionales y estéticos.

A medida que las industrias continúan evolucionando hacia la sostenibilidad y la eficiencia, mantenerse informado sobre los avances en materiales y técnicas de fabricación mejorará aún más las capacidades del diseño de extrusión de aluminio. Adoptar estas mejores prácticas no solo conduce a mejores productos, sino que también contribuye positivamente a la sostenibilidad ambiental a través de la utilización eficiente de los recursos.

Preguntas frecuentes

1. ¿Cuáles son las aleaciones más comunes utilizadas en la extrusión de aluminio?

Las aleaciones más utilizadas para la extrusión de aluminio incluyen 6061 y 6063 debido a sus excelentes propiedades mecánicas y resistencia a la corrosión. Estas aleaciones son versátiles y adecuadas para diversas aplicaciones.

2. ¿Cómo afecta el grosor de la pared la extrusión de aluminio?

El grosor de la pared uniforme es crucial ya que las variaciones pueden conducir a la distorsión durante el enfriamiento. Una relación de menos de 2: 1 entre secciones gruesas y delgadas ayuda a garantizar una extrusión exitosa sin defectos.

3. ¿Cuáles son algunas opciones efectivas de acabado de superficie para aluminio extruido?

Las opciones comunes de acabado de la superficie incluyen anodización para una mayor resistencia a la corrosión y estética, recubrimiento en polvo para opciones de color y acabado de molino para una apariencia estándar sin tratamiento adicional.

4. ¿Cómo puedo asegurar que mi diseño sea rentable?

Para garantizar la rentabilidad en su diseño, concéntrese en la simplicidad (use formas simétricas con mínima complejidad) y consulte con su compañero de extrusión sobre la optimización de las dimensiones de perfil en relación con los tamaños de prensa disponibles.

5. ¿Qué papel juegan las características de transición en el diseño de extrusión de aluminio?

Las características de transición, como las esquinas redondeadas y los radios generosos, ayudan a distribuir el estrés de manera más uniforme durante el proceso de extrusión, reduciendo el riesgo de defectos como grietas o deformaciones en el producto final.