İçerik Menüsü

● Alüminyum ekstrüzyonu anlamak

● Anahtar Tasarım Hususları

● Alüminyum ekstrüzyon tasarımı için en iyi uygulamalar

>> 1. Profil yapılandırmasını optimize et

>> 2. Geçişleri Sesle Yapın

>> 3. Görsel yüzeyleri geliştirin

>> 4. Montaj ve imalat düşünün

● Alüminyum ekstrüzyon tasarımında yaygın zorluklar

● Alüminyum ekstrüzyon tasarımında gelişmiş teknikler

>> 1. Sonlu Eleman Analizi (FEA)

>> 2. Üretilebilirlik için Tasarım (DFM)

>> 3. Sürdürülebilirlik hususları

● Başarılı alüminyum ekstrüzyon tasarımında vaka çalışmaları

>> 1. otomotiv endüstrisi yenilikleri

>> 2. Mimari uygulamalar

● Çözüm

● SSS

>> 1. Alüminyum ekstrüzyonunda kullanılan en yaygın alaşımlar nelerdir?

>> 2. Duvar kalınlığı alüminyum ekstrüzyonunu nasıl etkiler?

>> 3. Ekstrüde alüminyum için bazı etkili yüzey bitirme seçenekleri nelerdir?

>> 4. Tasarımımın uygun maliyetli olmasını nasıl sağlayabilirim?

>> 5. Alüminyum ekstrüzyon tasarımında geçiş özellikleri hangi rol oynar?

Alüminyum ekstrüzyon, alüminyum alaşımlarından karmaşık şekillerin ve profillerin oluşturulmasına izin veren bir üretim sürecidir. Bu çok yönlü teknik, otomotiv, havacılık, inşaat ve tüketim malları dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Alüminyum ekstrüzyonda optimal sonuçlar elde etmek için tasarımcılar, nihai ürünün verimliliğini, işlevselliğini ve estetik cazibesini artıran en iyi uygulamalara uymalıdır. Bu makale, alüminyum ekstrüzyon tasarımına katılan herkes için kapsamlı bir rehber sağlayarak bu en iyi uygulamaları ayrıntılı olarak özetlemektedir.

Alüminyum ekstrüzyonu anlamak

Alüminyum ekstrüzyon, ısıtmalı alüminyumun belirli bir kesit profili oluşturmak için bir kalıptan zorlamayı içerir. İşlem, basit çubuklardan karmaşık geometrilere sahip karmaşık tasarımlara kadar çok çeşitli şekiller üretebilir. Alüminyum ekstrüzyonun esnekliği, tasarımcıların yenilik yapmalarını sağlarken, malzemenin özelliklerini ve üretim kısıtlamalarını da göz önünde bulundurur.

Anahtar Tasarım Hususları

Alüminyum ekstrüzyon için tasarlanırken, çeşitli faktörler dikkate alınmalıdır:

- Malzeme Seçimi: Gerekli mukavemet, ağırlık, korozyon direnci ve finişe göre uygun alüminyum alaşımını seçin. Yaygın alaşımlar, her biri farklı uygulamalar için uygun farklı özelliklere sahip 6061 ve 6063'ü içerir.

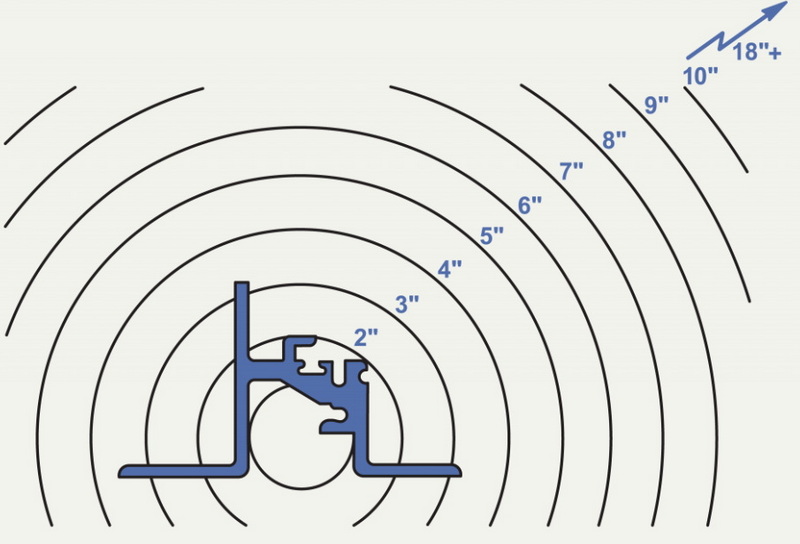

- Profil şekli: Ekstrüzyonun şekli performansında kritik bir rol oynar. Tasarımcılar, işleme sırasında stres konsantrasyonlarını en aza indirmek için mümkün olduğunda simetrik profilleri hedeflemelidir.

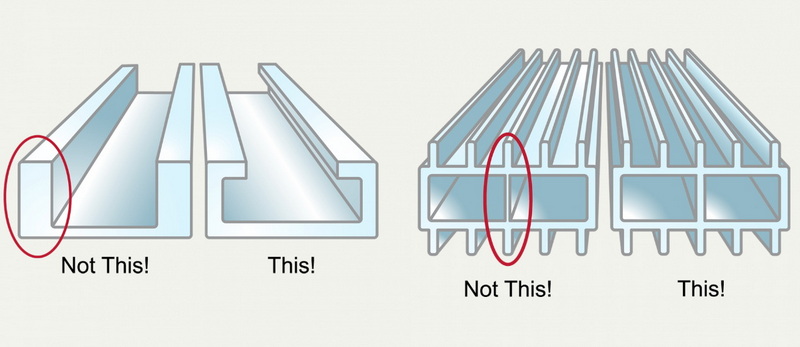

- Duvar kalınlığı: Yapısal bütünlük için düzgün duvar kalınlığının korunması gereklidir. Varyasyonlar ekstrüzyon işlemi sırasında bozulmaya yol açabilir. Genel bir kılavuz, duvar kalınlıklarını 2: 1 oranında tutmaktır.

- Konik Kesitler: Damgaraları tasarıma dahil etmek, kalıptan daha kolay çıkarılmayı kolaylaştırabilir ve kusur olasılığını azaltabilir. 5-10 derecelik bir konik açı genellikle önerilir.

Alüminyum ekstrüzyon tasarımı için en iyi uygulamalar

1. Profil yapılandırmasını optimize et

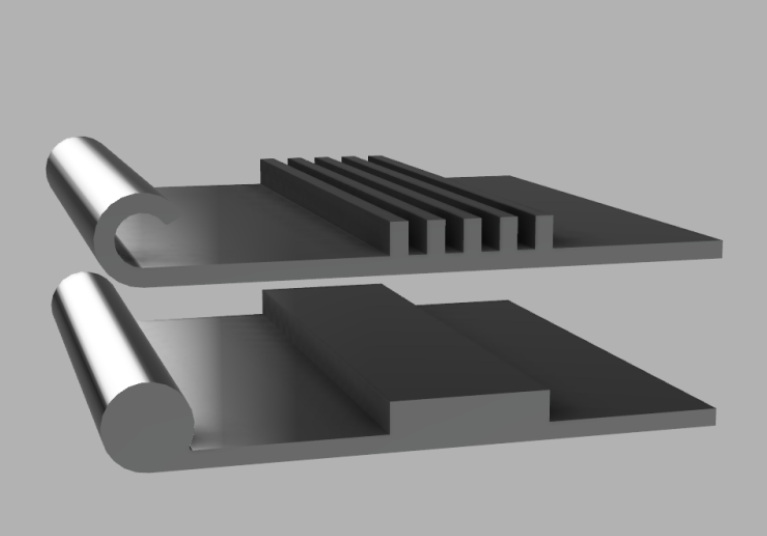

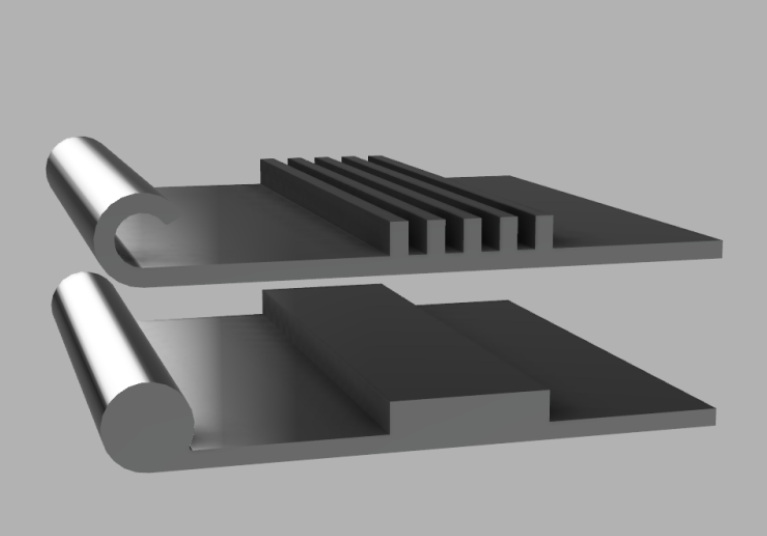

Tasarımcılar, ekstrüde edilmesi kolayken fonksiyonel gereksinimleri karşılayan profiller oluşturmaya öncelik vermelidir. Bu şunları içerir:

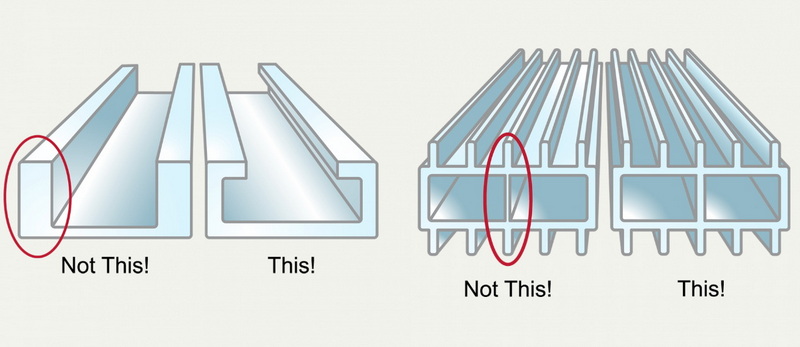

- Dengeli Duvarlar: Soğutma sırasında çözgü veya çatlamayı önlemek için profil boyunca duvar kalınlığının tutarlı olduğundan emin olun.

- Keskin köşelerden kaçınmak: Keskin köşelerin ekstrüde edilmesi zordur ve bitmiş üründe zayıf noktalara yol açabilir. Bunun yerine, en az 0,5 mm'lik bir yarıçaplı yuvarlak köşeler kullanın.

- oyukları en aza indirmek: İçi boş bölümler ağırlığı azaltabilirken, ekstrüzyon işlemini karmaşıklaştırırlar. İçi boşluklar gerekiyorsa, yapısal bütünlüğü artırmak için ağlar veya kaburgalar ekleyin.

2. Geçişleri Sesle Yapın

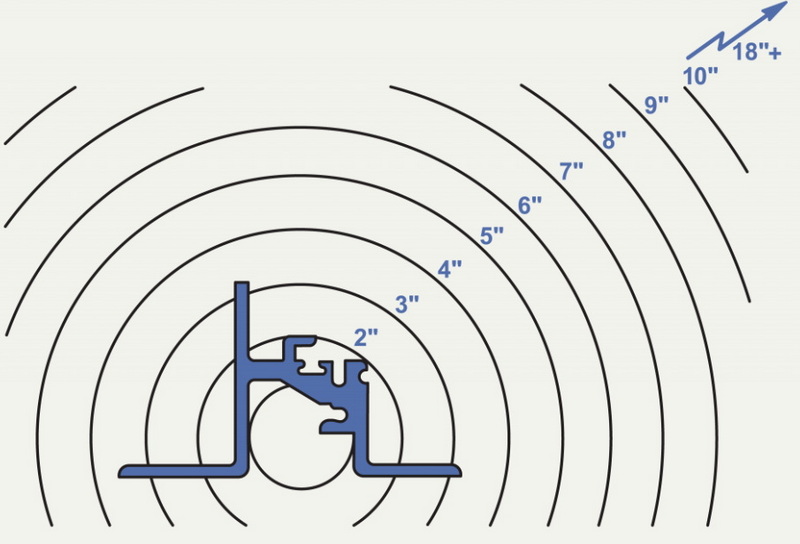

Farklı kalınlıklar veya şekiller arasındaki geçişler pürüzsüz ve kademeli olmalıdır:

- Cömert yarıçaplar: Stres konsantrasyonlarını azaltmak için duvar kalınlığı değişikliklerinin meydana geldiği kavşaklarda büyük yarıçaplar kullanın.

- Bıçak kenarlarından kaçının: Keskin kenarlar zayıf noktalar oluşturabilir; Bunun yerine, stresi daha eşit olarak dağıtan yuvarlak geçişlerle tasarım.

3. Görsel yüzeyleri geliştirin

Ekstrüde alüminyumun estetik kalitesi pazarlanabilirliğini önemli ölçüde etkileyebilir:

- Dekoratif Özellikler: Sadece görünümü arttırmakla kalmayıp aynı zamanda montaja yardımcı olarak veya bükülmeyi azaltarak işlevselliği geliştiren olukları, kaburgaları veya diğer dekoratif elemanları dahil edin.

- Yüzey Bitirme Seçenekleri: Anodizasyon veya toz kaplama gibi yüzey işlemlerinin hem estetiği hem de performansı nasıl etkileyeceğini düşünün.

4. Montaj ve imalat düşünün

Tasarımlar kolay montajı ve daha büyük sistemlere entegrasyonu kolaylaştırmalıdır:

- Önceden delinmiş delikler: Montaj işlemlerini basitleştirmek için bağlantı elemanları veya diğer konektörler için tasarıma delikler veya yuvalar ekleyin.

- Dizin İşaretleri: Montaj ve işleme işlemleri sırasında hizalamaya yardımcı olmak için profiller üzerindeki dizin işaretlerini kullanın.

Alüminyum ekstrüzyon tasarımında yaygın zorluklar

Tasarımcılar genellikle ekstrüzyon sürecini karmaşıklaştırabilecek zorluklarla karşı karşıyadır:

- Karmaşık profiller: Oldukça karmaşık tasarımlar, maliyetleri ve teslim sürelerini artıran özel kalıplar gerektirebilir.

- Malzeme sınırlamaları: Bazı alaşımlar, ekstrüde edilebilirlik veya mukavemetteki sınırlamalar nedeniyle belirli tasarımlar için uygun olmayabilir.

- Maliyet kısıtlamaları: Tasarım karmaşıklığını maliyet etkinliği ile dengelemek çok önemlidir; Daha basit tasarımlar genellikle daha iyi ekonomik sonuçlar verir.

Alüminyum ekstrüzyon tasarımında gelişmiş teknikler

Temel en iyi uygulamalara ek olarak, birkaç gelişmiş teknik alüminyum ekstrüzyon tasarımını daha da artırabilir:

1. Sonlu Eleman Analizi (FEA)

Tasarım aşaması sırasında sonlu eleman analizi (FEA) kullanmak, mühendislerin bir ekstrüzyonun çeşitli yükler ve koşullar altında nasıl davranacağını simüle etmelerini sağlar. Bu öngörücü modelleme, fiziksel üretim başlamadan önce tasarımdaki potansiyel zayıflıkların belirlenmesine yardımcı olur ve performansı artıran ve malzeme atıklarını azaltan ayarlamalara izin verir.

2. Üretilebilirlik için Tasarım (DFM)

DFM ilkelerinin uygulanması, tasarımların sadece işlev için değil, aynı zamanda üretim kolaylığı için de optimize edilmesini sağlar. Bu yaklaşım, kalıp aşınması, ekstrüzyon sırasında malzeme akışı ve ekstrüzyon sonrası işleme gereksinimleri gibi faktörleri dikkate alır. DFM'yi tasarım sürecine entegre ederek, üreticiler ürün kalitesini iyileştirirken üretim maliyetlerini ve teslim sürelerini azaltabilir.

3. Sürdürülebilirlik hususları

Endüstriler daha sürdürülebilir uygulamalara doğru ilerledikçe, sürdürülebilirliği alüminyum ekstrüzyon tasarımına dahil etmek giderek daha önemli hale geliyor:

- Geri dönüştürülebilirlik: Alüminyum kalite kaybı olmadan oldukça geri dönüştürülebilir; Geri dönüştürülebilirliği göz önünde bulundurularak tasarlamak çevresel etkiyi önemli ölçüde azaltabilir.

- Malzeme Verimliliği: Üretim sırasında hurda malzemesini en aza indirmek için tasarımları optimize edin. Tek bir kalıp içindeki yuvalama parçaları gibi teknikler, atıkları azaltırken malzeme kullanımını en üst düzeye çıkarabilir.

Başarılı alüminyum ekstrüzyon tasarımında vaka çalışmaları

Gerçek dünyadaki uygulamaların incelenmesi, etkili alüminyum ekstrüzyon tasarım uygulamaları hakkında değerli bilgiler sağlayabilir:

1. otomotiv endüstrisi yenilikleri

Otomotiv sektöründe şirketler, güvenlikten ödün vermeden yakıt verimliliğini artıran hafif yapılar oluşturmak için alüminyum ekstrüzyonundan yararlandı. Örneğin, üreticiler yüksek mukavemet-ağırlık oranları sağlayan araç çerçeveleri için ekstrüde edilmiş alüminyum bileşenler geliştirirken, aynı zamanda modern araç tasarımları için gerekli karmaşık geometrilere izin verdiler.

2. Mimari uygulamalar

Mimarlar, estetik çekiciliği ve dayanıklılıkları nedeniyle bina cephelerinde alüminyum ekstrüzyonları sık sık kullanırlar. Başarılı projeler, özel olarak tasarlanmış ekstrüde edilmiş profillerin, rüzgar yükü ve sismik aktivite gibi çevresel streslere karşı yapısal bütünlük sağlarken nasıl çarpıcı görsel unsurlar yaratabileceğini göstermiştir.

Çözüm

Sonuç olarak, etkili alüminyum ekstrüzyon tasarımı, malzeme özelliklerini anlamaya, profil şekillerini optimize etmeye ve tasarım süreci boyunca en iyi uygulamalara bağlı kalmaya bağlıdır. Dengeli duvarlara, aerodinamik geçişlere, estetik geliştirmelere, pratik montaj hususlarına ve FEA ve DFM gibi ileri tekniklere odaklanarak, tasarımcılar hem fonksiyonel hem de estetik gereksinimleri karşılayan yüksek kaliteli alüminyum ekstrüzyonlar oluşturabilirler.

Endüstriler sürdürülebilirlik ve verimliliğe doğru gelişmeye devam ettikçe, malzeme ve üretim tekniklerindeki gelişmeler hakkında bilgi sahibi kalmak, alüminyum ekstrüzyon tasarımının yeteneklerini daha da artıracaktır. Bu en iyi uygulamaları benimsemek sadece daha iyi ürünlere yol açmakla kalmaz, aynı zamanda verimli kaynak kullanımı yoluyla çevresel sürdürülebilirliğe olumlu katkıda bulunur.

SSS

1. Alüminyum ekstrüzyonunda kullanılan en yaygın alaşımlar nelerdir?

Alüminyum ekstrüzyon için en sık kullanılan alaşımlar, mükemmel mekanik özellikleri ve korozyon direncleri nedeniyle 6061 ve 6063'ü içerir. Bu alaşımlar çok yönlüdür ve çeşitli uygulamalar için uygundur.

2. Duvar kalınlığı alüminyum ekstrüzyonunu nasıl etkiler?

Varyasyonlar soğutma sırasında bozulmaya yol açabileceğinden, tek tip duvar kalınlığı çok önemlidir. Kalın ve ince bölümler arasında 2: 1'den az bir oran, kusurlar olmadan başarılı ekstrüzyon sağlamaya yardımcı olur.

3. Ekstrüde alüminyum için bazı etkili yüzey bitirme seçenekleri nelerdir?

Yaygın yüzey bitirme seçenekleri arasında gelişmiş korozyon direnci ve estetik için anodizasyon, renk seçenekleri için toz kaplama ve ek tedavi olmadan standart bir görünüm için değirmen kaplaması bulunur.

4. Tasarımımın uygun maliyetli olmasını nasıl sağlayabilirim?

Tasarımınızda maliyet etkinliğini sağlamak için, basitliğe odaklanın-minimal karmaşıklığa sahip simetrik şekilleri kullanın-ve mevcut pres boyutlarına göre profil boyutlarını optimize etme konusunda ekstrüzyon ortağınıza danışın.

5. Alüminyum ekstrüzyon tasarımında geçiş özellikleri hangi rol oynar?

Yuvarlak köşeler ve cömert yarıçaplar gibi geçiş özellikleri, ekstrüzyon işlemi sırasında stresi daha eşit olarak dağıtmaya yardımcı olur ve nihai üründe çatlama veya bükülme gibi kusur riskini azaltır.